某电动车用功率模块温升与冷却需求分析

1 功率模块与冷却系统介绍

1.1 驱动系统冷却原理介绍

新能源汽车动力总成部分由传统的发动机更改为新能源驱动电机系统,其扭矩响应迅速、温度上升周期快,功率元器件温度上升对其寿命也有损害、对驱动系统效率有影响,故对驱动冷却系统设计具有很高的要求。如图1所示为某款新能源汽车冷却系统原理图。系统由冷却水泵作为冷却系统循环的动力源,通过传感器对各零部件采样的温度值来调控水泵的占空比,以控制水泵的输出能力,通过冷却系统带走各部件的发热量;尤其是功率模块组件驱动控制器,由于驱动扭矩对其温升非常敏感,故对冷却系统的需求也非常严格。

1.2 汽车用功率模块介绍

汽车驱动用模块IGBT中文名为绝缘栅双极型晶体管,它是由MOSFET(输入级)和PNP晶体管(输出级)复合而成的一种器件。一般功率模块本身热容量非常小,对温度吸收能力有限。如图2所示,通常IGBT的热量通过DCB(一种复合型板材)传到基板上,然后通过散热器或PINFIN结构散热,而NTC(模块内部温度测量电阻)只能通过采集DCB的温度间接采集模块芯片的温度,当模块温度快速变化时可能会因为NTC无法及时反馈模块的温升而无法对其进行保护。本文选取某厂家的HP2型号带PINFIN结构功率模块IGBT进行分析研究。

功率模块损坏的原因通常有过流、过压及过温,过温通常是由于功率器件本身无法及时保护或外部冷却系统异常导致。当前汽车用IGBT模块散热方式主要为液冷方式。根据上述模块本身温升特性,对冷却系统的保护要求需具备一定的策略:当模块负荷不同时其温升上升周期不同,模块本身传感器温度采集及反馈均需一定周期;同时,因水泵启动、管路水阻及散热器启动等因素,实际从水泵接收信号到冷却系统正常进行冷却循环需一定周期。故分析IGBT模块负荷与温升周期关系,对功率模块温升研究具有重要意义,同时可为整车冷却系统保护策略积累相关经验。

2 功率模块IGBT温升分析

2.1 IGBT模块温升仿真分析

根据某款新能源汽车驱动系统的技术参数——扭矩280Nm、电流660A,分别在环境温度25℃和65℃、有水无循环及有水无循环堵转工况下进行功率模块的某软件的温升仿真分析:

1)HP2模块为PINFIN散热结构,仿真时在无水循环时热阻约0.4K/W,比正常水循环时大很多,并且热容很小,容易造成模块过热损坏。

2)HP2模块内的NTC只能间接测量IGBT芯片的温度,并且响应时间较长、约10s多,通过NTC保护IGBT存在保护不及时的风险。仿真结果如图3所示,具体仿真数据及条件如表1所示。

2.2 驱动控制器温升测试

测试条件:

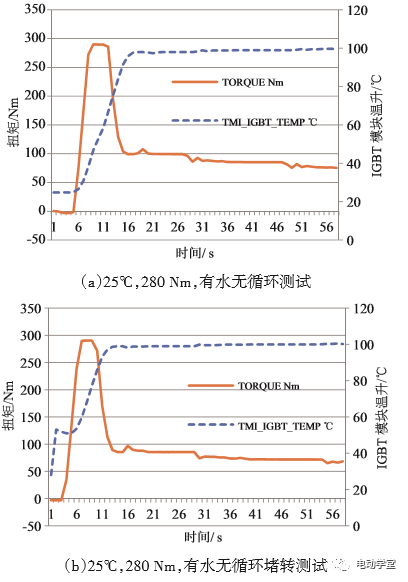

驱动器测试时水道注入冷却液不开启水泵,将电机与控制置于环境仓内,环境仓温度设置为25℃/65℃,保温2h后开始试验;之后继续保持环境仓在25℃/65℃下,分别进行有水无循环及有水无循环堵转实验。台架测试时使用驱动器整机进行温升测试,对IGBT温升实际只能采集NTC温升,对节温无法直接测量。测试结果如图4所示。

图4测试数据中,考虑测试台架本身的冷却能力及为保护模块不受损坏,实际温升阈值设置为95℃。为了评估仿真和台架测试精准度,将表2中IGBT温升按照表1温升数值评估,对应响应时间为Ts。

将表1仿真数据T和表2台架测试数据评估

值Ts进行柱状图对比,如图5所示。可知,两者差异很小,这表明台架实际测试数据即可代表IGBT模块温升时间。

将表1仿真数据T和表2台架测试数据评估值Ts进行柱状图对比,如图5所示。可知,两者差异很小,这表明台架实际测试数据即可代表IGBT模块温升时间。

3 驱动系统冷却循环控制策略

IGBT的温升保护整车控制会制定相应的控制策略。根据图1可知驱动冷却系统常用的控制策略路径如图6所示,整车启动后实时采集MCU模块温度Tm,通过实时温度与设置的模块保护温度阈值TP(TP1、TP2、TP3分别代表不同温度保护阈值)比较后相应保护动作——水泵开启、风扇开启、水泵风扇同时开启,以达到保护模块需求。

IGBT模块温度传感器NTC采集到温度值周期T1—温度信息报文上报can网络周期(也称can通讯周期)T2—整车发送风扇、水泵等开启命令周期T3—水泵开启至正常循环周期T4,故整车常用冷却系统的控制周期ΔT=T1+T2+T3+T4,可知温度保护控制周期为ΔTp=T2+T3+T4,如图7所示。通常T2、T3及T4相对较固定,所以T1温升周期对冷却系统策略的制定起到重要的作用。

鉴于本文对模块的仿真和实测数据基本一致的情况,可将模块的仿真温升结果作为分析依据。为能够及时或提前对模块进行保护,一般控制要求ΔTp小于ΔT,否则当模块达到温度限值时由于冷却不及时会导致模块受损。因此,可对模块实时采样温度加入补偿温度T(具体补偿温度值T本文不做研究),从而使模块能够提前发送温度保护命令,使整个冷却系统提前进入保护:这对IGBT模块的温升保护具有重要意义。

4 结论

本文通过对某型号IGBT模块单件温升仿真及台架测试分析,认为模块仿真数据与实测数据基本一致;同时结合整车冷却系统的控制策略,提出一种对模块采集温度加入补偿

值作为判断冷却系统提前进入保护的控制方法:为IGBT温度保护及整车冷却系统的策略制定等提供参考依据。

广告

广告 最新资讯

-

展会预告 | TCT亚洲展倒计时!思看科技五大

2026-03-10 20:50

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

广告

广告