浅谈两厢车尾门的一些常规设计

在尾门设计初期,其人机布置问题需要首先被考虑。尾门的人机布置由总布置结合车型的定位来确定,主要涉及到尾门门槛高度H1、尾门开口尺寸W、开启开关的高度、门开启后的高度H和后上视野(见下图)。

图1 尾门总体人机布置

尾门的人机没有法规要求,主要是考虑行李进出的方便性和乘员操作的舒适性。在布置可行的前提下,一般尾门门洞的开口尺寸W越大越好,这样可以增加行李舱的储物空间,有利于行李的进出。尾门门槛高度H1 越小对人机越有利,但是考虑到尾门的设计,一般要求600≤H1≤700。对于尾门的后上视野,没有法规要求。

对于铰链的布置来说,铰链的跨距(两铰链之间的距离)要求越大越好。在旋转过程中,要保证尾门与顶盖和侧围在运动过程中有一定的安全距离,即运动间隙,根据制造工艺的差别,此安全距离略有差异,推荐为4mm。

对于尾门密封面来说,其指的是尾门密封条与车门内板接触的面,密封面的质量不仅对整车密封性能有重要影响,它还影响尾门的刚度、强度、成型性等关键特性。密封面一般需要过渡光顺、平缓,无扭曲,宽度应能够保证密封条的正常接触,密封面上一般不会有焊点。

从尾门材料角度来说,当前尾门系统主要形式分为金属尾门与塑料尾门两种。

1、金属尾门

传统的汽车尾门大部分由金属材料制成,对于金属材料来说,其具有强度高、稳定性好、尺寸与性能受温度变化的影响较小。但由于金属材料本身密度较大,所以导致尾门系统较重。研究表明,对于普通乘用车,车身质量每增加1/10,能源消耗就会增加7%左右[1]。

金属尾门主要由内外板钣金、各类加强板以及附件系统组成,附件系统包括尾门锁、锁扣、密封条、气弹簧、球头、缓冲块等。对于金属尾门来说,钣金的结构设计对于提升整车质量具有十分重要的作用。主要设计要点一般为:

(1)铰链加强板对力传递有重要作用,应注意侧翻边及贯穿加强筋的设置;

(2)锁加强板对力的传递有重要作用,其拓扑结构对性能的影响较大,应结合CAE 应力云图合理设计;

(3)尾门侧向加强板主要考虑气弹簧的安装支撑,对尾门整体框架性能也有影响,在设计时应从性能和重量两方面进行一定的平衡;

(4)当前各主机厂的内板拓扑形式差异性较大,基本无统一的可参考形式,在进行内板拓扑结构设计时,建议先进行拓扑分析,从而大致确定最高效的力传递路径;

(5)尾门气弹簧设计布置的合理性,对尾门的开关舒适性和便利性有着至关重要的影响;

(6)从NVH角度来看,尾门钣金的模态一般应达到30 Hz 以上。

图2 尾门钣金结构示意图

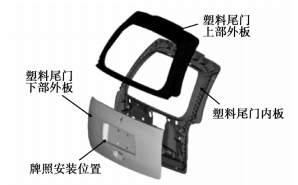

2、塑料尾门

热塑性材料是汽车塑料尾门板的主要原材料,目前主要有烯烃类塑料尾门板和纤维增强复合材料类塑料尾门板(PP-LGF),采用PP + LGF 材料的尾门与钣金尾门在刚度、模态、耐久等方面性能相当,但重量与钣金尾门相比可减轻30% ( 5.0 kg) ,零件数量减少20%。在加工工艺方面,金属尾门往往会由于金属材料的延展性导致冲压深度受到限制,而塑料尾门采用注塑成型,不存在冲压深度问题,造型自由度更高,同时塑料尾门也避免了腐蚀性问题。但是,受限于目前的生产工艺及进口原材料,塑料尾门的单件成本仍高于钣金尾门,在项目前期方案选择时需要综合评估模具费、单件成本、产量、减重效率等因素。以塑料取代传统金属材料已成为当前汽车工业的整体发展方向。

图3 塑料尾门板结构示意图

[1] 慕温周,杨人杰,朱珍厚,等.车身轻量化实现的思路及途径[J].重型汽车,2017 (5): 6-9.

[2] 周其,任帅,朱建.两厢式乘用车尾门设计[J].轻型汽车技术,2019(1-2)

[3] 邢号彬,付燕鹏,谭敦松,等.工艺材料[J].2017(37-39)

- 下一篇:底盘智能化的关键技术探讨

- 上一篇:车内微生物与车内环境健康

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告