整车流体加注关键技术研究与应用

绪论

随着汽车工业的发展,工厂智能化、自动化、节拍等要求越来越高,真空加注工艺作为整车总装装配的重要一环,影响着整车质量和客户满意度。真空加注是通过对其加注系统抽真空,形成负压的原理,进行高压往低压的流体输送,从而达到液体加注的目的,减小了因直接正压加注导致的管路接口松动、管路破裂的情况,保证了加注过程的进行。根据整车加注流体的不同可分为:冷却液,制动液和冷媒,流体循环的系统对应为整车冷却系统、制动系统和空调系统。了解各系统装配特性、零件特性,了解真空加注原理,掌握真空加注工艺参数设定原理及方法对整车三大系统的加注质量提升至关重要。

行业内在冷却/制动系统气密检测及加注参数设定方面主要参考合资企业,缺乏相关技术的理论研究,未掌握与气密检测,真空加注,检漏等设备参数的设定依据,真空加注过程中质量问题异常突出且对整车质量影响重大,通过对国内汽车行业在整车流体加注领域普遍存在问题进行分析概括,可以得出整车流体加注领域主要存在问题有:一、车辆下线后冷却系统液面异常;二、制动系统真空度不达标。结合以上问题,有针对性的进行整车液体管路气密检测及加注技术理论研究,不仅全面掌握两大系统加注参数设定依据及方法,有效提高产品核心竞争力,还能快速识别并有效减少整车生产过程中两大系统抽真空及加注过程故障,提升过程质量管控水平。

1 研究内容和方法

1.1 研究冷却系统交变压差气密检测技术

以冷却系统正压检测模型为基础,结合压差检测原理,增加交变压差气密测试过程,改善管路联接处贴合度。

1.2 研究制动系统末端真空及压力检测技术

实时监控负压检测时的末端真空度和加注时的末端压力,总结出制动系统的压力变化规律,提升制动系统全制程的管控能力。

1.3 发明双级密封加注技术

将加注端口的轴向密封和径向密封巧妙结合,减少气密及加注过程中的泄漏风险,提升车辆一次下线合格率。

2 研究结果讨论

2.1 冷却系统交变压差气密检测技术

在汽车生产中,当底盘动力系统组装完毕后,需要对冷却系统进行防冻液加注,常用的防冻液加注方法是先将冷却系统进行正压气密检测,抽真空,然后再进行冷却液加注,为了避免后续出现防冻液泄露,在进行加注前需要对冷却系统进行密封性检测。由于冷却系统存在较多的软性管道,很多泄露情况通过抽真空的方式难以识别。加注过程前分别通过正压及抽真空两个阶段对冷却系统进行密封性检测,正压检测过程包括充气过程、保压过程、测试过程,抽真空过程包括一次真空、二次真空和真空检漏过程。两个检测过程涉及六个参数:加压压力值、加压保压时间、加压保压过程压力变化速率、抽真空的真空值、真空保压保持时间、真空保压压力变化速率。

根据整车冷却系统特性,其中包括冷却系统中存在多处橡胶软管与金属硬管连接,由于软硬管材质差异,其物理特性尤其是膨胀系数差异较大,在不同的加压压力下,橡胶软管的膨胀系数变化较大,其变化过程可有效改善软硬管贴合度,从而改善冷却系统密封性。通过实测及采用如下文所述的实验设备验证可知,在加压阶段采用交变压力对冷却系统进行充气后,系统出现泄漏量超标情况得以控制。建立正压检测过程的充气时交变压力变化范围与系统泄露量模型可直观反映交变压力大小对泄漏量的影响。

冷却系统交变压差气密检测技术正是以冷却系统正压检测模型(如图1)为基础,结合差压法泄露检测基本原理: 差压法是一种利用气体流量公式, 通过测量容器内压力的变化来计算泄漏量的检测方法。密闭的容器由于泄漏, 必然造成容器内气体质量的流失, 使得容器内原有气压减小,因此可以通过测量容器内气体压力降低的数量从而推导出实际容器泄漏的气体量;采用特定设备:可对冷却系统进行泄漏检测的整个工作循环,且循环包括4个阶段, 即充气过程、保压过程、测试过程和排气均压过程,通过设备上压差传感器读取测试过程中的压差,其与时间的变化率即可计算冷却系统泄漏量;基于以上测试原理及基础,并根据生产车型冷却系统特性,对交变压力设定范围进行多模型的逐一验证,通过对比设备记录的泄露量大小,最终确定采用模型V,在此交变压力下,冷却系统泄露量小于3Pa/s,如表1。

根据模型V中设定的压力下对生产车型进行正压检测,检测阶段大致分为充气,保压,测试,均压。交变压力检测主要表现在充气阶段,以标准压力2bar为基准,根据模型V中所设定的压力,先将压力提升至标准压力(2bar)的110%,然后将压力降低至标准压力的85%,在充气阶段反复进行多次循环交变压差测试。气密检测曲线如图2所示。在该交变压力范围内,实车批量验证,冷却系统气密不良率由3.67%降低至0.33%。为验证该模型有效性,对该模型进行反向实测验证,其批量验证的故障率统计如表1所示,结果显示在模型V的交变压力下,冷却系统的泄漏量最小。

图1 冷却系统正压检测模型 图2交变压差测试曲线放大标记

表1 交变压力设定范围模型及故障率验证表

该模型通过正向及反向验证后,可得冷却系统交变压差气密检测技术的应用可显著降低冷却系统泄露不良率。当交变压力设定在1.7bar≤f≤2.2bar时,泄露量最少,可推测此交变压力下生产车型冷却系统管路材质的膨胀系数差异最小,管路连接处贴合良好,而此时压力设定适中,气密检测耗时少,满足不断提升的生产节拍,同时提升加注质量,提升产品质量。

2.2 制动系统末端真空及压力检测技术

汽车的制动液加注一般采用真空压力加注方式,真空度及加注压力成为加注过程中的关键控制参数。进行管路加注之前要进行气密检测及抽真空,当管路中存在橡胶软管时,抽真空时瞬时压力过大易造成软管变形,气体能通过的通道变窄,一次抽真空阶段设备显示壶口真空度高,实际管路末端存在部分气体未被抽出,末端真空度过小,导致加注后出现制动液面异常下降[1]。采用制动系统末端真空及压力检测技术可直观检测制动系统末端真空度,防止出现壶口真空度与末端真空度差值过大导致的制动液异常下降问题,从而提高加注成功率。然而,目前的加注设备中的真空表及压力计无法真实的反映制动系统末端真空情况。研究一种可真实反应制动系统末端真空检测技术可实际解决生产过程中的加注不成功问题。

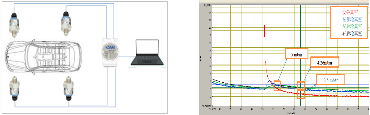

采用真空传感器、压力传感器、采集板卡、诊断电脑、测试软件等元件构成末端真空度及末端压力检测设备,如图3,通过数据采集模块实时监控制动管路抽真空时加注壶口真空值、末端真空值,绘制制动系统加注壶口真空值与末端真空值随抽真空时间的衰减曲线,根据曲线获取末端真空值为5mbar时的一次真空时间、检漏真空时间、二次真空时间,设备端设定的一次真空值,检漏真空范围及二次真空值;通过数据采集模块实时监控制动管路加注时加注壶口压力值、末端压力值,绘制制动系统加注壶口压力值与末端压力值随加注时间的衰减曲线,根据曲线获取末端真空值为5mbar时的,确定设备端的真空值。同时,在此检测系统基础上增加四通接头、三通接头采集制动系统抽真空及加注时各管路接头处的真空度及压力值,可用于判断管路走向设计合理性及制动系统零部件产品质量。根据以上测得数据可有效降低制动系统真空加注不良率。

图3 末端真空及压力检测设备 图4 抽真空时末端真空与设备真空度曲线

2.3 加注头双级密封加注技术

采用压力加注时,需对加注系统进行密封处理,加注枪头与加注壶口接触面必须起到良好的密封作用,通常采用的单级密封即轴向密封,即采用加注枪头卡爪将壶口夹紧以起到密封作用,因此,卡爪与壶口之间夹紧力对轴向密封性起关键作用。夹紧力过大会夹坏壶口,夹紧力过小会导致泄漏;当加注壶口端面制造精度不良时,径向密封无法管控,即出现密封不良现象,影响加注质量[3]。因此,采用轴向与径向双级密封,轴向依靠夹紧力密封,径向依靠密封圈变形量实现密封,减少了气密及加注过程中的泄漏风险。

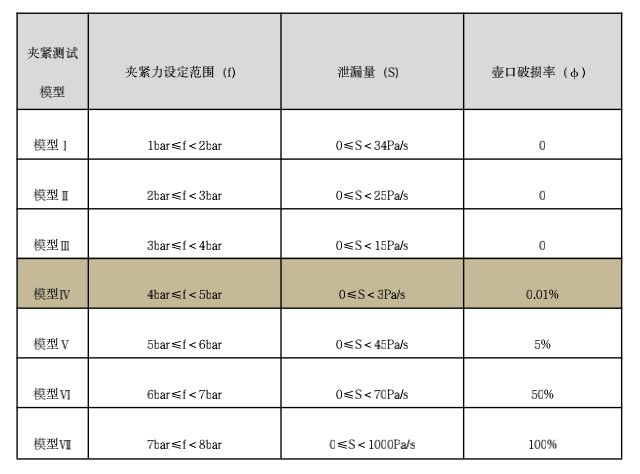

建立夹紧测试模型,通过测试数据得出夹紧力、泄漏量、壶口破损率多变量模型,精准设定夹紧力范围。

表2 加注头夹紧测试模型

从以上模型中可以看出,加注过程中,当加注头夹紧力大于4bar,小于5bar时,系统泄露量最小,壶口破损率也处于最小值。

3 结论

本文对冷却系统、制动系统存在的问题,如车辆下线后冷却系统液面异常下降,制动系统真空度不达标等进行分析后,提出了冷却系统交变压差气密检测技术,制动系统末端真空及压力检测技术,双级密封加注技术,并对以上技术进行了建模分析及实验论证,从而得出以下结论:

根据主机厂冷却管路的材质特性及走向不同,正压气密检测时设定不同的交变压力范围,当交变压力设定在1.7bar≤f≤2.2bar时,生产车型冷却系统管路橡胶软管与金属硬管间贴合度最佳,加注质量最佳。

制动系统末端真空及压力检测技术可用于设定不同车型制动系统抽真空及加注工艺参数,同时该技术可同步应用于整车冷却系统及空调系统。

加注过程中,当加注头夹紧力大于4bar,小于5bar时,制动系统泄露量最小,壶口破损率也处于最小值。

参考文献

[1]苏鹏,李勃.整车管路系统负压密封性检测[J].AI汽车制造业,2012(14),53-55.

[2]胡茗,顾滨.浅谈汽车负压加注机加注过程曲线的若干研究[J].装备制造技术,2013(9),174-180.

[3]董为等.双级密封加注头[P].中国专利:105384136A,2016.

- 下一篇:乘用车风阻性能开发解决方案

- 上一篇:比亚迪 | 电动汽车低温续航里程研究

广告

广告 编辑推荐

最新资讯

-

“铸金杯 新一程”金杯品牌日暨全系产品上

2025-10-24 17:54

-

演讲内容预告|从“安静”到“悦耳”:发现

2025-10-24 17:39

-

汽车强标修订背后的历史抉择与产业浪潮

2025-10-24 16:14

-

吉利10亿元成立新公司,全面整合电池体系

2025-10-24 16:11

-

NI深化中国本土战略,Nigel首秀擘画AI驱动

2025-10-24 10:38

广告

广告