电动汽车电池安全事故分析与研究现状

本文对近五年来国内外主要的电动汽车的电池安全事故进行了深入统计,归纳总结了电池起火、爆炸的起因,对几种主要的事故起因背后的故障特征和热失控触发机理进行了探究,进一步地,综述了当前国内外主要团队在电池安全方面的研究现状及成果,最后对动力电池故障诊断及安全管理等的研究趋势及思路进行了几点探讨,为电池热失控诊断及防控的进一步研究提供一定的思路。

1 电动汽车起火事件分析

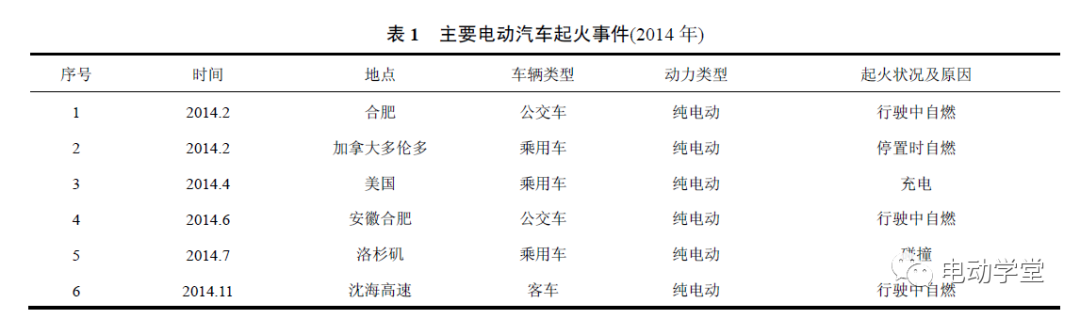

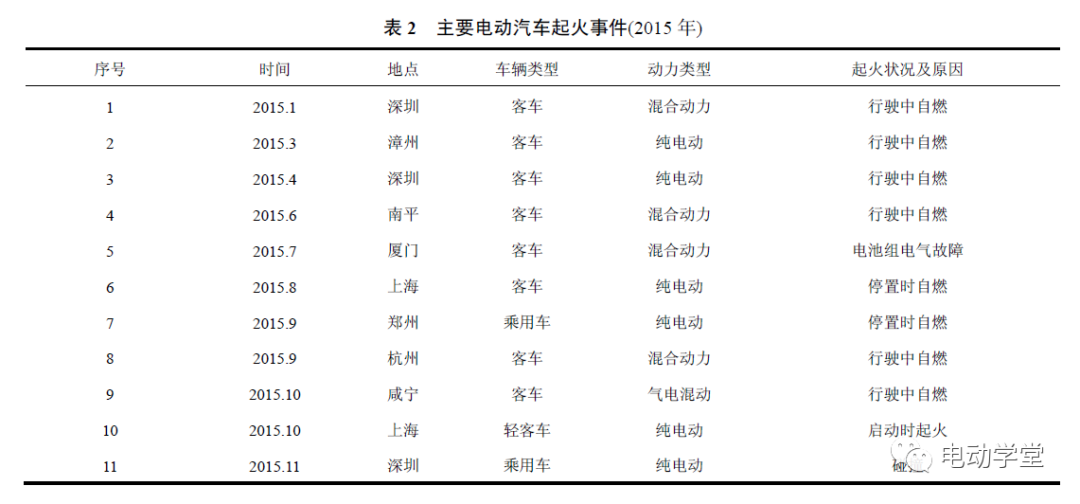

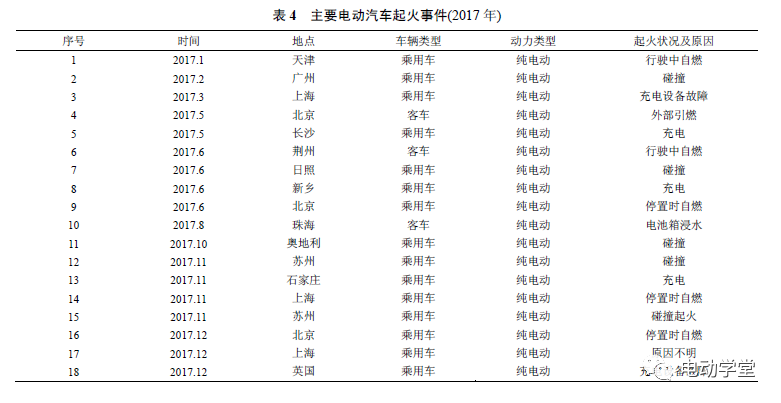

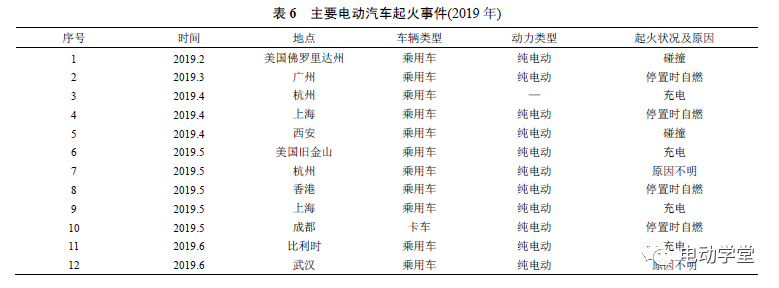

1.1 近五年电动汽车起火事件统计

事故二为挪威耶尔斯塔一辆电动汽车充电时发生的火灾,这起事故的起因是充电设备故障引发电池起火,由于无法用水来扑灭,消防人员只能任由汽车烧毁;

事故三为首例由于浸水造成汽车起火的案例,原因是电池箱浸水后引发了电池的外部短路;

事故四与事故五为两起因碰撞而引发的起火事件,其中事故四为广州一辆电动汽车发生轻微碰撞事故后起火爆炸,碰撞过程中两车均无明显受损,但是随后很快冒起浓烟并伴随着多次爆炸声,而事故五为一起猛烈的车祸,电动汽车在撞上隔离带后翻转并迅速起火,原因是猛烈冲击引发了电池短路,这两起事故明确表明在汽车碰撞过程中极易引发电池起火;

事故六为一起连环起火事故,共波及电动大巴80余辆,是截止目前全球最大规模的电池起火事故,事故的起因是外部燃烧波及停车场造成;

事故七为上海一辆纯电动汽车在停车状态下发生自燃,事故八为2019年某电动汽车在服务中心维修时起火,起因是该车送修之前曾受撞击导致电池箱变形,箱体内部结构在被挤压的状态下引发了电池的外部短路,最终引发电池起火。

1.2 电池起火起因分析

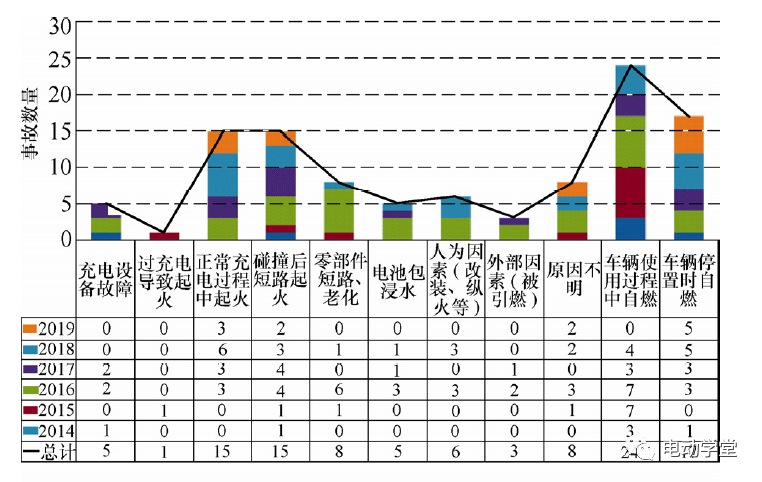

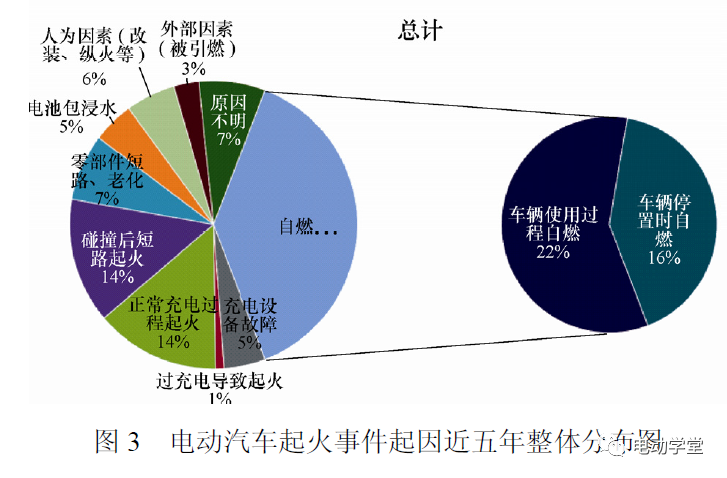

上述统计可知,电动汽车起火事故具有易触发、多诱因、潜伏性强的特点,不经意的小事件可能引发惨重的后果,起火过程有时是迅速的,也可能会在诱因发生的数个小时之后才突然起火。为了更好地分析其事故根源,对近五年电动汽车起火事件的历年起因分布进行了统计,如图2所示。从起火原因上看,2014~2015两年间的电动汽车起火大部分源自于电池的自燃,而自2016年开始电动汽车起火的根源变得更加复杂和多样化,除电池自燃外,汽车碰撞、设备故障、充电、线缆老化、零部件短路、浸水以及人为操作因素均占了一定的比例。

车辆停置状态下的自燃颠覆了人们对汽车安全的常规认识,也为电池安全管理提出了更高的要求,不仅在运行过程中、在断电状态下也要对电池进行有效监管与防护。引发电池自燃的根本原因是内部短路,加工制备时混入的金属杂质或产生的极片毛刺等、电滥用、电解液浸润不均等引发的局部析锂,都有可能在划破电池隔膜,引发微小的内部短路,这种微小的内部短路并不容易被察觉,它们会在电池内部持续产热,当内部短路产生的热量堆积到一定程度后就会引发电池的热失控,致使动力电池起火。

充电过程的起火事故位居第二,占了20%的比例,其中14%为正常充电过程中的起火,5%为充电设备故障引起,1%为电池直接过充电引发。可以看出,正常充电过程中引发的电池起火事故的比例在逐年上升,2019年上半年发生的起火事件中就有四分之一是由电池充电引发的。即使是手机充电宝等小型移动设备,充电安全也一直是一个令人担忧的问题,尽管电池充电安全问题已经引起了很高的重视,但是随着电动汽车保有量上升和充电桩的铺设速度加快,如何对充电方法和充电设施进行更加规范化的管理、对充电电池组进行可行、有效的安全状态监测,是非常重要的问题。

除充电之外,汽车碰撞引发电池起火的事故占据了很高的比例,位居第三。车辆碰撞时会给电池带来猛烈的冲击,极易导致电池组结构受损引发短路。电动汽车电池箱的设计要满足通风散热、绝缘防水等复杂功能,如果同时还要具备防撞、吸能等功能,设计和制备难度很大,目前可以很好应对撞击的电池箱体结构尚未有效普及。因此需要在电池安全研究中给予更高的重视,车辆碰撞引发电池起火的本质是电池短路,但是这与正常情况下的电气短路又存在很大区别,现有的电池安全研究成果难以直接适用。

图1中的“事故八”即为一起典型案例,汽车碰撞如果波及到电池箱,猛烈的撞击极易引发箱体变形导致电池组中的电池异常连接,发生外部短路,另一方面,汽车碰撞如果导致电池被挤压变形,过量的变形可能使隔膜受损破裂或被刺穿、引起内部短路。内部短路与外部短路可能只发生一种,也可能同时发生,这些短路故障会引起电池高温并伴随漏液,泄漏出大量可燃气体,一旦遭遇明火便会立刻起火。

2 电池失效机理分析

2.1 内部短路故障机理

从触发机制上看,内部短路有三类不同的类型,第一类是自引发内短路,第二类是由于过充电/过放电引发的内短路,第三类则是由于机械破坏引发的内短路。自引发内短路潜伏性强、作用时间长。自引发内短路主要是由于电池内部原因所导致,包括正极材料掺杂,隔膜材质不佳,铜箔铝箔分切毛刺,叠片、卷绕错位,以及电解液浸润不均等。自引发内短路潜伏性强、作用时间长;过充电/过放电时会在电极形成许多针状晶枝,这些针状晶枝会刺破电池隔膜,造成多个微小的短路回路,并持续放热,需要注意的是,过充引发的内短路也并不一定立刻触发热失控,有可能这个过程的温升还不足以达到热失控临界阈值,在车辆驶离充电站之后,由于内短路的持续运作,电池温度继续攀升而达到失控温度引发车辆起火。机械破坏引发内短路是汽车碰撞时电池被挤压/穿刺而引发,这类情况难以预测,只能通过恰当的应对措施来降低危害。

2.2 过充电故障机理

关于电池过充电的故障机理目前已有较为成熟的研究,当电池发生过充电时,由于负极的储存格已装满,后续的锂离子会堆积于负极材料表面形成金属锂,并由负极表面往锂离子来的方向长出树枝状结晶,形成的金属锂结晶会穿破隔膜使正负极短路从而引发短路。实际情况下,车载电池管理系统(Battery management system,BMS)会对电池过充电进行有效监管,然而电池组是由诸多单体电池组合而成,由于各电池单体之间存在不一致性,因此虽然整个电池组状态完好,但难以避免某单一个体发生过充,另一方面,不恰当的充电方式也增加了过充的可能性,过大的充电电流、极片涂层分布不均等现象也可能会引起局部过充电。

2.3 过放电故障机理

电池发生过放电时首要的表现是活性物质结构被破坏,将对锂电池的正负极造成永久的损坏。从分子层面看,过放电导致负极碳过度释放出锂离子而使得其片层结构出现塌陷,最直观的损伤效果是严重影响电池的循环寿命。但是持续的过放电过程会导致电池负极电位不断升高,当负极电位达到铜箔集流体溶解电位时,发生铜箔溶解的电化学反应,溶解的铜离子穿过隔膜到达电池正极,在低电势区域被还原为金属铜,逐渐沉积的金属铜从正极方向生长并最终穿过隔膜、引发电池内部短路。

2.4 外部短路故障机理

电池外部短路时电池会产生很大的电流,大量的欧姆热并使电池内部及表面连接处急速升温,如果防护器件未能切断会乱,电池内部会很快升温造成电解液汽化,可能会造成电池鼓包或者冲开泄气阀,漏液并喷射出可燃气体。外部短路可能会产生明火(电弧),是非常危险的故障形式。尽管外部短路故障的触发机理较为简单,但是其复杂不确定性后果和影响不容忽视。尤其当外部短路与其他故障并发时,当电池发生外部短路时,很容易导致电池直接起火甚至爆炸。

2.5 热失控触发机理

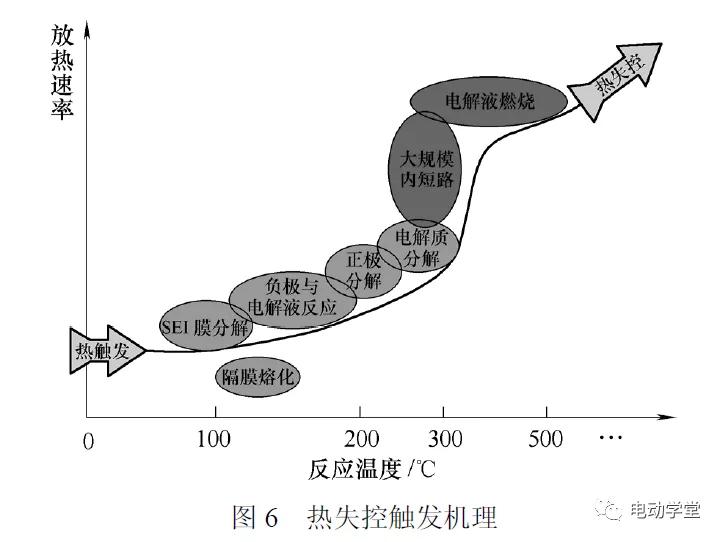

综上所述电池故障均会引发电池温度骤升,随着电池温度的升高电池内部会发生连锁的放热反应,如图6所示。

3 电池安全研究现状

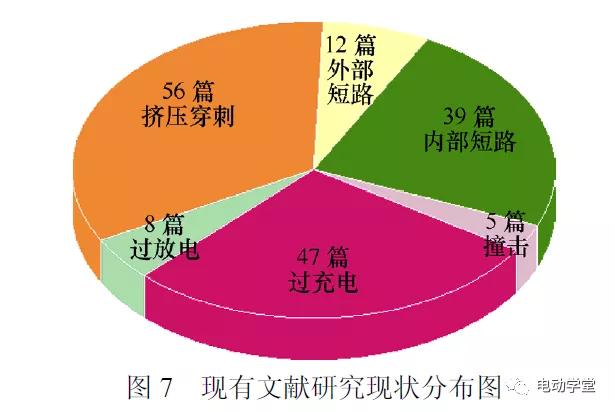

3.1 内部短路研究

近年来内部短路方面的研究引起了许多学者的关注,目前在内部短路领域主要的研究团队有如下三个。

(1)美国加州大学。加州大学圣地亚哥分校结构工程系QIAO教授团队通过纽扣电池进行了内部短路试验研究,该团队的研究侧重于揭示电池受到冲击时的内短路机理,其成果表明通过适当的集电器表面缺口设计可以使内部短路时电池的温升很小,从而达到降低内部短路损伤的效果。

(2)美国橡树岭国家实验室。橡树岭国家实验室材料科学技术部的DUDNEY教授与WANG教授团队联合Motorola公司的MALEK等开展了内部短路研究,进行了锂离子聚合物电池内部短路故障的试验模拟,研究了内部短路对不同尺寸的锂离子电池热稳定性的影响,该团队的研究侧重于探求如何降低内部短路对电池带来的损伤,提出了通过将电极沿预设方式断开的策略来限制短路电流的思路。

(3)清华大学。清华大学汽车安全与节能国家重点实验室欧阳明高院士团队联合美国阿贡国家实验室、斯坦福大学、密歇根大学、香港科技大学、上海理工大学等共同对电池内部短路问题展开了研究,该团队的研究侧重于对电池内部短路的诊断。提出了基于模型的故障诊断方法来检测电池的内部短路,通过试验验证了算法的有效性并讨论了内部短路对电池OCV和内阻的影响,在内部短路试验中观察到了融合现象,分析了融合现象的影响因素。

3.2 过充电研究

过充电方面研究相对较多,目前在过充电领域主要的研究团队有如下三个。

(1)美国阿贡国家实验室。

(2)法国奥尔良大学。

(3)中国科学技术大学。

3.3 过放电研究

与过充电的研究相比,过放电的研究成果相对较少。清华大学欧阳明高院士团队对过放电进行了试验研究,发现在电池达到112%DOD时开始出现内部短路,在达到120%DOD时出现严重的内部短路,进一步阐明了过放电引发内短路的电化学机理,指出持续的过放电导致负极电位不断升高,引发铜箔溶解,溶解的铜离子穿过隔膜到达电池正极,还原为金属铜,逐渐沉积的金属铜从正极方向生长并刺破隔膜。另外还有部分学者展开了相关研究,通过对比过放电之前和之后的电池电压及容量特性,从而评价过放引起的轻微内短路的程度。

目前在过充电/过放电的研究方面的研究成果很好地揭示了其对内短路的引发机理,并初步具备了一些降损措施,但是当前研究成果多是针对少量电池样本开展,其结论对于复杂电池使用环境是否具备普遍适用性,仍需要进一步验证。

3.4 外部短路研究

外部短路方面的研究目前尚不成熟,目前主要有以下三个团队在开展此方面的研究。

(1)欧盟委员会联合研究中心。欧盟委员会联合研究中心(Joint Research Centre,JRC)能源、交通与气候研究部的Kriston团队对电池外部短路研究开展了研究工作,通过试验系统地探究了不同外电阻下电池的外短路性能,该团队侧重于电池外部短路对电池的内部影响机理的分析。

(2)北京理工大学。北京理工大学电动车辆国家工程实验室孙逢春院士、熊瑞教授课题组在外部短路方面开展了大量系统深入的基础研究,基于试验分析阐明了单体电池外部短路热电特性演化规律,揭示了环境温度、电池SOC等随机因素对外部短路特性的影响机理,阐明了外部短路时的电池内部产热模式,建立了外短路故障诊断与温升预测方法;基于锂离子电池车载应用的特点,进行了单体到电池组的外部短路诊断理论研究,揭示了外部短路的损伤机理,明确了电池外部短路时的临界安全时间曲面,为后续电池短路安全研究提供了重要支撑。

(3)德国慕尼黑工业大学。慕尼黑工业大学的RHEINFELD教授团队也针对外部短路情况下的电池安全特性开展了研究。该团队重点针对准等温情况下的外部短路进行研究,包括进行了不同测试条件下的短路试验研究,观察短路过程中的电池特性及内部变化机理,并进一步开展了建模与仿真研究。

此外,还有部分学者开展了相关研究,目前外部短路的研究尚处于起步阶段,尽管当前的研究在一定程度上阐明了外部短路的电热特性,但试验数据的完备性仍须进一步提高,尤其外部短路与其他故障并发复杂情况的试验分析仍匮缺。

3.5 挤压/碰撞特性研究

锂离子电池的车载应用具有一定的特殊性,由于汽车碰撞是难以避免的现象,很多学者开展了电池挤压穿刺等机械滥用试验。这里列举部分主要的研发团队如下。

(1)美国麻省理工学院。麻省理工学院碰撞实验室ZHU教授与SAHRAEI教授团队联合乔治梅森大学、清华大学等针对电池的机械破坏展开了大量的研究,例如通过试验探索了各种不同的机械加载下电池组件的变形与失效机理,计算了卷绕结构的应力应变关系,建立了电池的有限元模型,分析了壳体强度与抗断裂性,面向机械滥用条件下的电池安全性评估开发了简单而精确的单电池模型等,该团队还针对复杂机械加载情况下引发内部短路的机理进行了分析,建立了微尺度机械滥用模型。

(2)北京航空航天大学。北京航空航天大学许骏教授团队对电池挤压、弯曲、针刺等机械滥用开展了丰富的研究,提出了多物理场计算框架,耦合机械-热-电化学特性对18650锂离子电池从初始变形到热失控的机械滥用过程进行描述,建立了3D机械模型对针刺等过程进行仿真,分析了在各种SOC情况下的压缩、弯曲载荷下的电化学失效行为等。

(3)日本早稻田大学。早稻田大学纳米与生命创新研究所针对电池穿刺试验开展了研究,试验过程中首次采用X射线贯穿了锂离子电池的内部状态,系统地研究了针刺引发锂离子电池的热失控行为。

上述研究均是针对电池的静态加载,部分最新的研究已经开始着眼于动态加载下的电池机械滥用,例如ZHU等指出动态加载情况下电池电阻比静态加载时更大,量化了此效应并建立了整体力学行为模型;JIA等研究了锂离子电池在动态载荷下的机械与电耦合特性,CHEN等研究了高速冲击情况下的电池机械响应特性。

4 电池安全管理研究的几点探讨

4.1 完备的试验数据库构建任重道远

电池安全数据匮缺是导致电池安全管理技术不成熟的重要原因。传统汽车安全技术的发展经历了大量的试验研究,甚至包括大量成本昂贵的碰撞安全试验,才逐步完善。电池安全研究也不例外,只有建立充足且完备的电池安全性试验数据库,通过对试验现象的发现、观察和探索,方有可能从根源上得以突破。如今不论研究机构还是汽车企业,对电池安全领域的试验都只处于起步阶段,试验条件单一、试验数据匮缺,远不能够支撑当前电池安全技术研究的需要,在后续的工作中,针对多种电池电极材料、多种电池型号类型,考虑多种复杂故障状态,在全SOC区间、全温度范围、全寿命周期内建立丰富的电池安全试验数据,是电池安全研究的重中之重。

4.2 动态加载的滥用试验尚需进一步开展

电动汽车碰撞过程中,外力对电池结构的破坏可以视为一种动态冲击载荷作用过程,这与电池静态挤压/穿刺试验所反应的结果存在很大差别。动态加载下的滥用试验需要考虑两个层次,一是发生故障时的电池充放电负载是动态的,应与实车运行工况相吻合;二是施加的机械破坏应是动态冲击而非简单的静态挤压。目前多数的机械滥用试验是对静置电池的准静态加载,而动态冲击载荷下的电池响应特性、塑性破坏、产热机理及故障诊断的研究都十分匮缺。

4.3 高可信度电池故障模型是必由之路

故障状态下的电池特性极其复杂,对电池故障特性进行模型表征是进行故障诊断和分析故障特性的有效措施,然而现有的电池安全研究多数是依赖于传统的电化学模型或等效电路模型的基础上稍加修改而形成,这些模型在故障状态下的可信度与适用性有待考究。电池发生故障时其内部的电化学特性与正常运行时有很大差异,一些在正常情况下的电池“副反应”此时反而可能变成起主导效果的“主反应”,与之对应的等效电路特性也有了很大变化,因此传统的电池模型并不能准确刻画故障状态下的电池机理,针对电池各类故障失效形式,分析并建立高精度、高可信度的电池模型,是透析电池安全问题本质、建立有效诊断机制及安全管理方法的必由之路。

4.4 多故障复杂状态的特性研究是趋势

现有故障诊断研究多是针对某单一故障的“0/1”诊断,而实际情况下电池故障类型未知且不确定,甚至可能多种故障并发,其特性相互耦合,现有的故障诊断策略的适用性难以保证,另一方面,热失控是动力电池起火的主要根源,但并非所有的电池起火一定源自热失控,在车辆发生碰撞时,猛烈的撞击有可能会直接导致电池剧烈受损、电解液大量泄漏,并逸散出可燃性气体,如遇明火则立刻起火甚至爆炸。因此,仅从“热”或“电”等某单一角度切入,不能准确地描述电池的安全问题。今后的研究中,必须结合“热-电-流体-化学-力学”等多学科领域,探究包括极端故障及多故障并发复杂情况下的电池多域特性耦合机理,建立全面有效、面向实际的电池安全管理体系。

5 结论

对近五年严重的电动汽车电池起火事件进行了统计,分析了起火事件的起因分布,阐明了真实的事故起因与其背后所隐含的电池故障间的关联性,讨论了电池内部短路、外部短路与过充电等主要电池故障类型的失效原理及其对热失控的触发机理;对电池安全研究现状进行了综述,列举了各大技术团队的研究方向和已取得的研究成果,最后围绕当前的研究工作不足和未来的技术路线给出了几点探讨。本文内容对电池安全性研究的必要性和关键性提供了事实支撑和评价,并为未来研究工作开展给出了一定的依据和思路。

- 下一篇:悬架对汽车盘式制动器制动抖动的影响分析

- 上一篇:新型废热回收技术在汽车中的应用

广告

广告 最新资讯

-

使用 HEADlab 测量电流

2026-01-23 17:13

-

奇石乐持续推进全球碳中和战略

2026-01-23 16:47

-

吉利汽车,新公司落户湖北!

2026-01-23 16:12

-

直播|车载光通信技术路线及测试挑战

2026-01-23 13:05

-

重磅!工信部明确新车准入须开展30000km可

2026-01-23 13:05

广告

广告