文章DOI:10.13273/j.cnki.qcdq.2020.02.010

电动汽车具有600 V以上高压及 300 A以上大电流系统,高压电路的连接器系统,特别是高压连接器的内接触结构对保证高压电路的安全性起着至关重要的作用。

传统的汽车连接器接触结构在电性能安全和接触电阻上都无法满足标准要求,电力行业应用的高压花 瓣接触结构虽然加工简单但接触点少,接触电阻较大,加 工精度难以控制,最近很多电动车高压连接的研究者不断设计新的高压连接器的内接触结构,我们课题在这方面也 做了大量研究工作,以提高高压连接器的安全性。

1 双螺旋及线簧接触结构

安费诺在电动车以及混合动力车中电机控制、电机驱 动等部位中的大电流连接器的接触结构解决方案是采用双 螺旋结构 (图1),接触面积达到65%,具有低插拔力和高 可靠性,工作电压可达到630 V,额定电流455 A,具有比较 高的过载能力,机械寿命大于500次,是目前在电动车高压连接领域流行的内接触结构之一。

图1 双螺旋结构

而罗森伯格采用的线簧 接触系统(图2) 能够实现超过40个接触点,载流能力高,节省空间,接触电阻和插拔力低。

图2 线簧接触结构

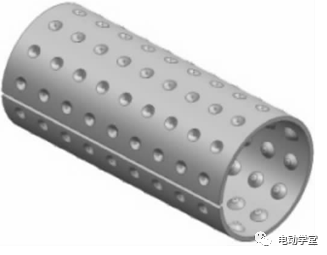

2 多孔耐磨结构

我们开发的一种电 动车高压连接器多孔耐 磨内接触环, 包 括 多 孔弹性内接触环 (图3)、 表面镀层。多孔弹性接 触 环 的 壁 厚 为 0.5 mm、口内径为8 mm,长19 mm的高弹性铜镍硅合金开口管。

图3 多孔耐磨结构

管呈 弧形中间下凹,中间内径5mm,管壁交错均匀分布直径为 1.5 mm的孔,管沿轴方向有一条线缝,缝宽度控制在0.5 mm以内。表面镀层为AgCu、AgSb、AgPd、AuAg合金的一种, 厚度为0.5~2.0 μs。AgCu合金镀层中Cu的含量为 1%~2%;AgSb合金镀层中Sb的含量为 1.5%~2.5%;AgPd 合金镀层 中Pd的含量为8%~10%;AuAg合金镀层中Ag的含量为30%~ 40%。合金镀层可通过电镀或磁控溅射方法获得。

该接触结构简单,性能可靠,应用范围广泛,能够有 效地推广高压连接器的应用;本文多孔耐磨弹性内接触环 实现了与插头的网状线性接触,接触电阻低,达到LV215高 压连接器的接触电阻要求;采用的AgCu、AgSb、 AgPd、 AuAg合金镀层代替内接触环的纯Ag或纯Au镀层提高了内接 触结构的耐磨性。AgCu合金镀层中Cu的含量为1%~2%时耐 磨性比银提高3~5倍;AgSb合金镀层中Sb的含量为1.5%~ 2.5%时耐磨性比银高10~12倍;AgPd合金镀层中Pd的含量为8%~10%时耐磨性比纯银提高5~10倍;AuAg合金镀层中Ag的含量为30%~40%时耐磨性比纯金提高8~10倍。

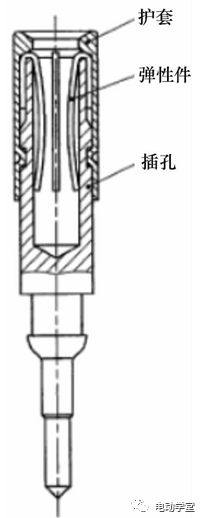

图4 弹性插孔接触件

赵仕彬设计的弹性插孔 接触件(图4)由护套、弹性件和插孔组成,弹性接触件由弹性线材或弹性带材弯曲成包括圆弧的接触部位和弯钩形的固定部位的形状,在插孔圆周均匀布置,圆弧形的接触部位朝插孔中心悬置,形成滑动支点,并在插孔的径向形成一个内接触插孔。该结构具有结构简单,插拔力低和载流量大的优点。

图5 多触点弹性接触环

4 触点式弹性内接触结构

最近我们开发的一种电动 车高压连接器触点式弹性内接 触结构, 包 括 弹 性 接 触 环(图5)、圆柱接触头和插座主 体,弹性接触环固定在插座主 体内后与圆柱接触头对接,弹性接触环为开口管结构,开口管结构内侧均匀分布有弧形 凸点,弹性接触环沿管轴方向设有线缝。弹性接触环的开 口管直径为3~16 mm,弧形凸点半径为0.5~1 mm,弧形点高度为0.2~0.5 mm。该结构加工简单,性能可靠,多触点弹性接触结构接触电阻低, 能够达到LV215高压连 接器的接触电阻要求。

冯纪兵在激光镂空的连接管内壁上设置了多个阵列凸点(图6),能够稳定地获得多触点正压力,保证了接触的可靠性。

图6 具有阵列凸点的镂空连接管

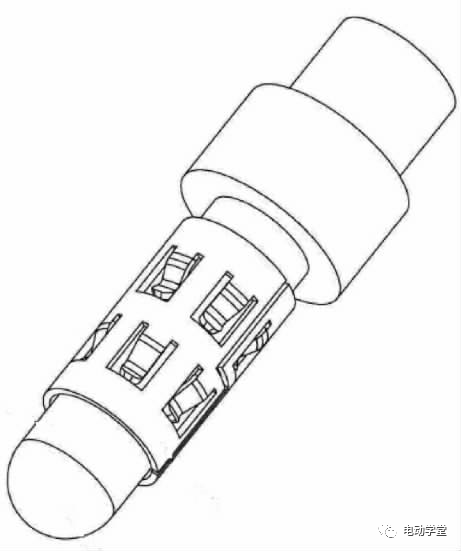

5 片簧接触结构

彭易平等发明了一种片簧接触结构(图7)。该结构包括C型或环型设计的主体部分及成型在主体上的若干簧片,簧片设有朝向主体部分的轴心的接触片,簧片沿主体的轴向方向至少设有两排,相邻两排轴向方向错位设置,取得了更好的弹性和耐插拔能力。

图7 片簧接触结构

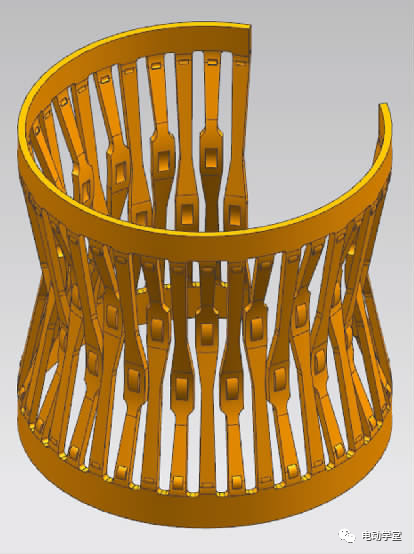

6 新型的圆柱形冠簧

最近我们团队设计了一种新型的圆柱形冠簧,包括设置在圆柱形冠簧两端的上端带和下端带,以及设置在上端带和下端带之间的若干簧片,每个簧片上具有向圆柱形冠簧轴向延伸的接触部(图8)。该技术方案具有更多的接触点,可以有效降低接触电阻,且簧片向内的凸起分为多层,在插针插入过程中可以分层和插针接触,有效降低插针的插拔力。

图8 新型的圆柱形冠簧

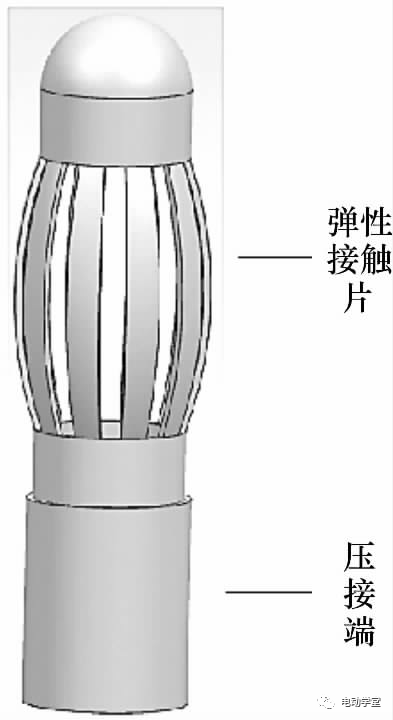

7 弹性高压插头

以上无论哪种接触结构都是通过中间介体形成了二次接触,并非插头和插座的直接接触,增加了风险。我们开发的弹性高压插头(图9)(专利已受理)在插头接触端的线性弹性接触片可以与插座直接形成线性接触保证了插头插座的良好接触,不需要冠簧等中介体。通过不锈钢环状开口线性弹片嵌入到线性弹性接触片下面,提高了线性接触弹片的抗疲劳能力,延长了使用寿命。采用银镍、或银镍纳米石墨片、或银镍碳纳米管复合镀层代替常规的银或金镀层,提高了镀层的硬度和耐磨性,增加了高压端子的插拔次数。在高压花瓣插座的基础上,把插头表面做成牙型螺纹,同样在不需要中间介体的基础上实现插头与插座的线性接触来保证高压连接器接触的可靠性。

图9 弹性高压插头

8 结论

总之,高压连接器的结构设计有两种趋势。一种是由原来低压的面接触改为高压下双螺旋曲线结构、线簧结构、多孔耐磨结构、片簧接触结构、弹性插孔结构的线接触以增加接触面积,降低接触电阻,提高载流能力。而另一种则是采用多触点接触环、具有阵列凸点的镂空连接管、新型的圆柱形冠簧直接实现点接触来降低接触电阻,提高载流能力。弹性高压插头则可以与插座直接形成线性接触,不需要冠簧等中介体。

广告

广告

广告

广告