某柴油发动机缸盖开发流程

气缸盖是发动机的关键部件,也是结构最复杂的零件。气缸盖的功能决定了其形状复杂、壁薄、呈箱型,要求有足够的强度和刚度,以保证零部件的几何形状和零部件之间的配合惯性。而且要做好机体冷却,一方面减少机体各部位的热应力,另一方面控制机体温度在一定值内,此外机体的轮廓尺寸要紧走,以便减轻质量。机体各部位要防止漏水、漏气和漏油。

1、概念设计

气缸盖的概念设计即方案和三维设计阶段。首先要确定发动机的主要结构参数和与发动机匹配的整车及发动机其它相关件的接口和安装间隙,然后对零部件按系统或功能进行模块化设计。

1.1三维设计

三维设计主要有直接建模和模块化建模方法。直接建模为唯一模型文件,通常由一位设计工程师完成,气缸盖设计周期大约为1个月,建模完成后特征数约为600多个(毛坯636个,成品655个),模型的可编辑性差,对某个特征编辑后往往导致后面大量特征再生失败。

与直接建模相比,气缸盖三维设计模块化分解设计可以显著提高三维建模速度,降低模型的编辑难度。采用模块化设计缸盖模型文件包括骨架线、成品及各级模块文件在内的多个文件组成,可以由多位设计工程师并行完成,设计周期不超过10天,每个模块特征数不超过100个,模块可编辑性大大改善。采用自顶向下方法设计发动机产品已经得到广泛应用。本文讨论基于Pro/E平台,应用自顶向下设计思路进行发动机气缸盖三维模块化设计的方法,设计过程中将气缸盖分解为多个模块,利用自顶向下设计方法控制模块间的关系。

正确选择并尽可能获得一种或数种参考价值较大的同类型柴油机作为“基础机”(benchmark),对“基础机”的结构设计特征应作全面深入的分析,必要时可以局部解体,进行测量和记录。如果有条件,对 “基础机”还应进行台架试验,对其性能值进行实地测试,从而可获得一系列有用的试验数据,为我方的概念设计提供可靠的基础。根据对benchmark 发动机分析,以及借助热力学分析性能软件确定发动机性能参数、质量及尺寸,进行可行性分析,确定缸盖形式、气缸数等参数。

气缸盖CPL:a.高度X长度X宽度

b.进排气阀数量及相对于缸心的位置

c.缸盖螺栓数量×螺纹尺寸及分布

d.气道口断面尺寸及分布

e.喷油器孔径尺寸及位置

f.进排气阀喉口直径

将上述已经确定的主要参数、结构方式、工艺方式以及边界条件在缸盖骨架(SKL)模型中体现出来,为建模提供参考。

气缸盖设计的主要驱动因子如下:

a.发动机布置:有直列、V型、气缸数、排量;

b.缸内燃烧爆发压力;

c.燃油系统;

d.气缸盖螺栓安装间距;

e.进、排气连接件布置(横切流向、U型流向等);

f.气道布置(水平或十字);

g.缸盖顶置系统布置;

h.冷却策略(油冷、水冷、空气冷却);

i.缸盖本体材料(铸铁,铸铝等)。

1.1.1气缸盖布置设计

(1)根据发动机气缸盖相关件结构和尺寸确定缸盖:前端面、后端面、进气侧、排气侧、燃烧室面、顶面等;

(2)与发动机缸盖本身相关的结构:冷却水套、油道、气道等;

(3)考虑缸盖的设计基准点和夹紧点布置、加工工艺的实现性及铸造的可行性。

根据这些输入条件更新缸盖的SKL骨架线。

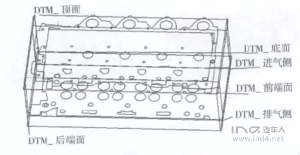

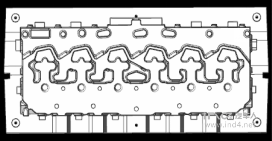

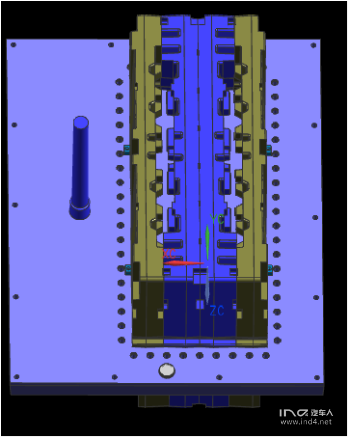

图1缸盖骨架线

自顶向下设计方法是先总体后局部的设计方法,在Pro/E中需先设计骨架,骨架线主要由基准面、基准轴和草绘线等组成,骨架线以三维可视的方式直观地表达了零部件主要接口和结构参数。图1展示的是气缸盖的骨架线。缸盖骨架线文件包含了气缸盖主要参数和模块间接口几何形状。骨架线设计完成后向缸盖各个子模块发布,各子模块利用发布文件中的坐标系、约束条件和接口形状进行三维设计,这样就保证了各子模块间位置、接口和约束条件的一致性。同时,自顶向下设计也有利于模型的更改,需要进行设计更改时,只要在骨架线中更改几何参数,然后更新各子模块就可以保证同时更改,可见,自顶向下设计是气缸盖模块化分解的基础。

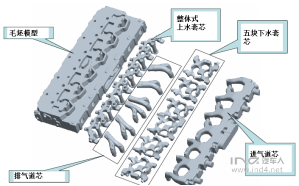

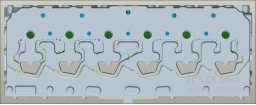

图2 缸盖模块化分解示意图

如图2所示缸盖模块化分解示意图,从铸造工艺角度分析,该气缸盖型腔由外砂型和内砂芯组成,缸盖内芯主要由水套、气道等。为了方便模具制作,三维设计时按铸造工艺原理将气缸盖毛坯分解为外形、进排气道、上下水套等5个模块。

1.1.2气缸盖气道、水套设计

(1)完成缸盖四气阀设计(两进两排)方案和尺寸布置图;

(2)制作气道模型,在气道试验台上进行气道流量和涡流的试验,初步求得最佳的气道形状和尺寸参数;

(3)提交标准气道模型和芯盒,为缸盖铸造制模用。

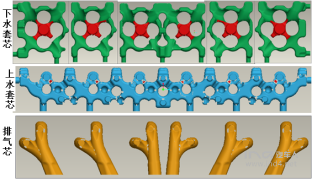

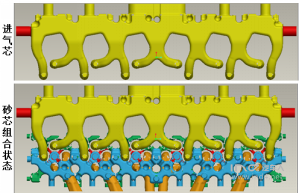

图3 砂芯设计

图4 砂芯设计

图5 砂芯设计

图6 气缸盖外形模块

5个模块建模完成后,利用Pro/E的“外部复制几何”工具对各子模块进行布尔加运算即可得到气缸盖外形图,如图6所示。气缸盖外形模块与气道、水套(见图3和图4)分别进行布尔减运算后即得到缸盖毛坯(见图7),

图7 气缸盖毛坯

可以看出,气道、水套腔等内芯模块模型与缸盖铸造砂芯主要结构完全一致,铸造工艺人员在这些内芯模型上增加芯头长度、定位结构后即可用于制造气道、水套腔等芯盒。通过与工艺人员沟通,外形各模块建模过程中加入加工余量后组合的外形模块可用于缸盖外形型腔的模具制作。

为了得到气缸盖完整的成品模型,还需要进行加工模块设计,加工模块建模时首先建立完全包容缸盖外形的实体,然后按照加工过程如铣削、钻孔等刀具痕迹去除材料,完成的加工模块见图8(成品图)。通过气缸盖加工模块,工艺人员可以快速评估气缸盖加工难度,定制加工刀具,提出工艺改进建议。

图8 气缸盖成品

将气缸盖毛坯模块与加工模块进行布尔交运算即可得到气缸盖成品。

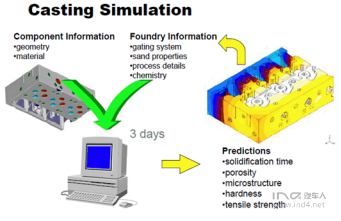

1.2分析

气缸盖模块化分解后,每个模块都可以单独用于工艺评估和有限元计算,如水套腔模块可以用于水流计算,加工模块可以用于工艺评估,气道模块可以用于燃烧过程仿真(常用软件KIVA,GT-Power,AVL Boost),毛坯模块可以作为铸造工艺分析的输入模型,缸盖成品可以用ANSYS进行结构强度仿真分析。

1)CFD(Computional Fluid Dynamics)冷却液流量分析

计算缸盖和缸体内冷却液流动的形式,优化流量分配;

缸体和缸盖内最低的压力损失;

在缸体和缸盖的敏感区域内对热传导和冷却液流速进行优化;

防止流动死角。

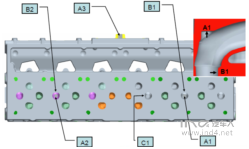

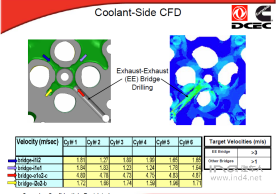

在此阶段,一般包括水套CFD分析、温度场分析和结构分析三个部分,通过水套CFD分析,得到水套中冷却液体的流速、压力损失、对流传热系数等。然后将部分CFD分析结果作为输入条件施加到结构分析的有限元模型中,计算缸盖温度场分布。最后在基于温度场的分析结果进行结构分析,主要包括装配载荷、热载荷、工作载荷等工况,通过一系列工况分析,对缸盖水套冷却效果、缸盖燃烧室变形等进行评估。

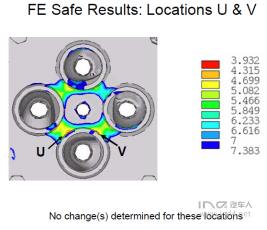

图9 CFD分析

图10 FEA结构应力分析

1.3工艺分析

(1)制芯:210kg,共计23个芯子,具体如下

上下盖板芯:采用IMF SPC130 冷芯制芯机;

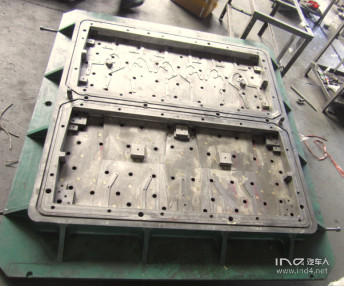

图11 上下盖板芯模具:下芯盒

图12 上下盖板芯模具:上芯盒

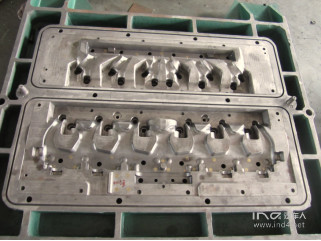

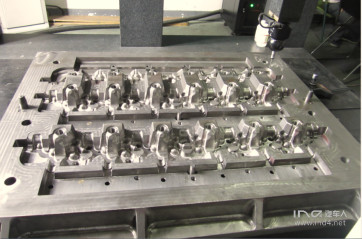

进排气道芯:冷芯制芯机,采用整体砂芯结构;

图13 进排气道上盖板

图14 进排气道下芯盒

上下水套芯:热芯盒,采用湿态覆膜砂,上水套采用整体结构,下水套采用分体结构

图15 下水套孔砂芯模具:下芯盒

图16 下水套孔砂芯模具:上盖板

上水套芯最小截面:26*10mm2,如图1,此处为设计薄弱环节,后期铸造过程中需作为关注

图17 上水套孔砂芯模具:下芯盒

图18 上水套孔砂芯模具:上盖板

下水套芯最小截面:17*8mm2,铸造上能实现

(2)组芯

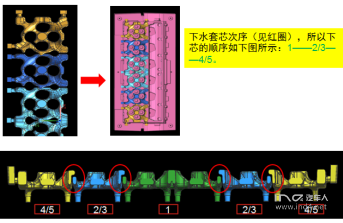

图19 下盖板组芯顺序-下水套芯(第一步)

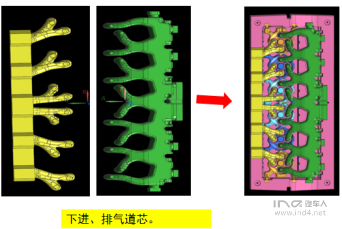

图20 下盖板组芯顺序-气道芯(第二步)

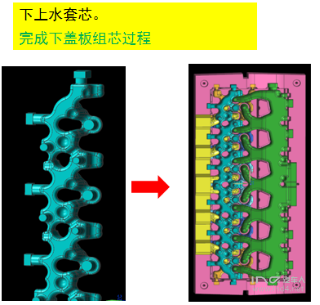

图21 下盖板组芯顺序-上水套芯(第三步)

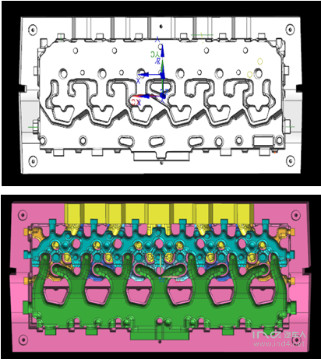

图22 合箱

(3)造型

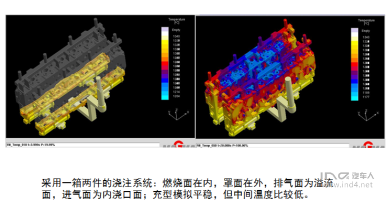

采用一箱两件。

图23 造型

(4)浇注系统工艺-采用立式浇注

采用立浇工艺,一型两件布局, 即排气侧朝上,进气面有2个内浇道,

图24 浇注系统

从moldflow模拟上看,中间温度较低,会先凝固,会存在疏松缺陷,浇注系统还会再优化后,再进行分析。

图25 moldflow 充型模拟

图26 成型模拟moldflow

此模拟采用Magmasoft analysis (solidification modeling)软件,能显示各点浇注温度数据,预测浇注不足、冷隔等缺陷部位。

2、详图设计阶段

气缸盖设计是一个反复修正过程,布置阶段和详细设计阶段并没有明确的界限,这两阶段是将参数化变为模型化的主要阶段,借助三维软件PROE通过布置阶段的SKL骨架线的边界进行模型化。

气缸盖属于大型重要铸件,分别拥有两套图纸,即毛坯图和成品图。毛坯图是由毛坯厂根据成品图绘制的,因此毛坯厂和发动机主机厂双方必须密切结合,使设计和工艺双方的要求均能得到满足。

提供辅助性模型,如缸盖气道模型,用于缸盖气道制模用。

对带有水套或油道、要求进行泄漏检查的零部件应提出测试的技术条件

在进行上述设计固化过程中,应遵循如下原则:

(1)毛坯壁厚6+/-1.5mm,推荐毛坯面对毛坯面间隙≥5mm,毛坯面对加工面间隙≥3mm,加工面对加工面间隙≥2mm;

(2)工艺凸台厚度(支撑和夹紧用):一般12~15mm;

(3)拔模角:一般≤3°,水套拔模角≤1°;

(4)螺纹联接:一般螺纹旋合长度为1.5~2倍的螺栓直径;

(5)粗、精加工余量:一般粗加工余量为3mm,精加工余量为0.5mm.

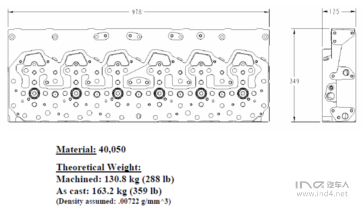

图27 成品图纸

2.1发动机稳态设计定型,第一轮样机试制,性能及排放开发试验

第一轮样机的试制数量,一般建议为不少于10台,其中3台进行性能和排放开发试验,7台进行初步机械开发和可靠、耐久性试验,其他备用。

1)进气道涡流试验

准备两套或两套以上完整的缸盖总成(包括气门、气门座和气门导管),在气道试验台上,通过对进气道的修磨,使进气流量和涡流比得到不同的调整,从而为性能和排放开发试验提供两种或两种以上不同进气涡流比的缸盖。

性能和排放试验随发动机在试验台架上对各项性能指标值和边界条件进行全面测试,性能偏差不应大于2%。

2)最终进气道涡流比的调整-在气道试验台上进行

在性能和排放开发试验完成后,进气道芯盒将被更新到最终的进气涡流状态。因此需要根据试验中选定的缸盖制作新的进气道芯盒,以便制作新的缸盖。

3.机械功能开发试验-Alpha样机装配/设计验证完成

(1)零部件疲劳试验;

(2)稳态试验。

4.可靠性和耐久性试验

为了减少开发成本和加快开发进度,应该采取与供应商联合开发,共享产权的方法,供应商承担类似力学分析、疲劳试验等RIG试验,主机厂承担主要的可靠和耐久试验。试验过程中,参照康明斯工程标准进行试验,试验结果如果不满足标准限值要求,通过分析,查出是缸盖的问题,对设计、工艺、质量作出相应改进,这是个持续反复的过程。

正式试验前,发动机磨合后,经过全负荷性能测试和机油消耗量试验。

(1)额定功率试验PPO 一台 1000小时

(2)热循环试验TCT(~8000循环) 一台 1500小时

(3) 生产一致性试验, 3台 1小时

此外还包括随整机要完成的三高试验和道路试验等。

以上所有的验证完成后,缸盖的模具就要定型了,无论是工艺还是设计未经主机厂同意不得擅自更改。需要说明的是如果开发新缸盖需要按照完整的ESW开发流程进行,即可以采用临时工装样件进行装机验证、性能摸底等,然后慢慢采用正式的工装模具样件进行可靠和耐久验证,最后把模具定型,通过PPAP后逐渐进行小批量装机、大批量装机过程。如果仅仅是国产化或做缸盖的新货源开发,因为此过程主要验证制造水平,一开始就要求供应商按照PPAP和正式工装模具要求进行样件的制造,按货源鉴定试验标准要求进行简易验证后即可进入限量装机过程。

- 下一篇:安凯 G6 型纯电动客车设计开发

- 上一篇:汽车减振器的发展历史

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告