液冷动力电池低温加热系统设计研究

相比风冷和自然冷却结构动力电池包,液冷结构的动力电池包具有更好的温度均匀性、更高的冷却效率和良好的NVH性能,特别是解决了风冷结构动力电池包箱体无法密封防水的问题,成为目前研究最热门的动力电池包冷却结构。本文以一款液冷结构的锂离子动力电池包为研究对象,研究低温情况下的动力电池加热和保温方法。

1 动力电池的低温特性

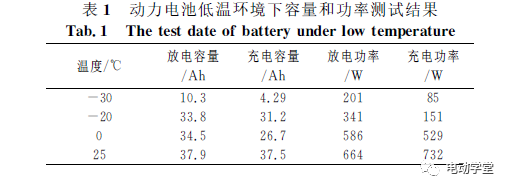

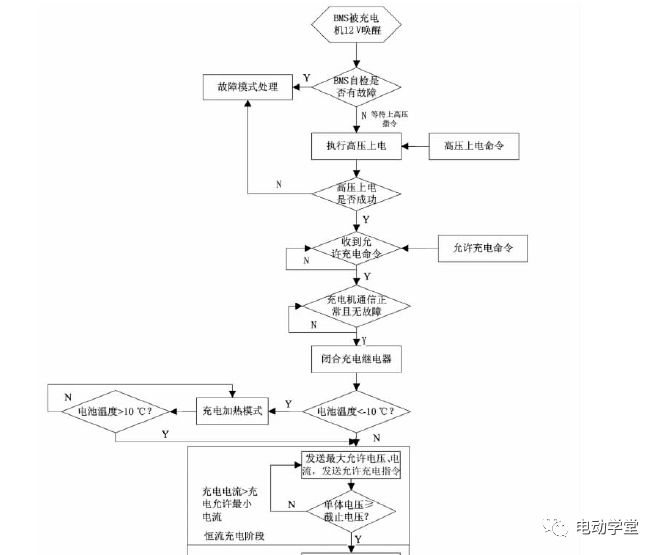

试验数据表明,动力电池的性能受温度的影响非常明显。以一款液冷电池包选用的三元功率能量兼顾型锂离子动力电池为例,以SOC=50%为基准,测试动力电池在不同环境温度下,静置20h,以1C的倍率进行充放电试验,测试动力电池的充放电容量和持续10s的充放电功率,得到如图1所示的试验结果。表1为动力电池低温环境下容量和功率测试结果。

由图1和表1可知,在≤-30℃环境下,动力电池的容量和功率急剧降低,特别是充电容量和充电功率下降更加明显。由-30℃的动力电池测试数据可知,虽然动力电池还有接近30%的可用放电容量和放电功率,但是可用的1C充电容量和充电功率降为常温的10%左右。低温情况下,动力电池的充电能力下降尤其明显。

动力电池理想的工作温度范围为10~35℃,在高温环境下(≥45℃),1C充放电容量基本上可以和常温保持一致,但是充放电功率明显下降,说明在高温环境下,动力电池内部活性物质化学反应速度加快,爆炸和起火的风险增高,为保障动力电池的使用安全性和延长循环寿命,动力电池可用的充放电功率明显降低。由此可知,设计动力电池包低温加热系统对于动力电池包在低温环境下的使用性能有着极其重要的意义。

2 动力电池低温加热、保温要求和热管理设计方案

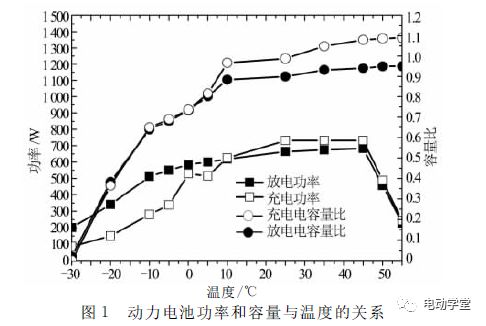

为了满足动力电池包的热管理目标,设计了如图2所示的动力电池液冷系统,该款液冷动力电池包包括两套冷却回路。默认的冷却模式为慢冷模式,慢冷模式即电动水泵驱动冷却液流经电池表面进行热循环的冷却方式,消耗的散热功率较小。只有在电池温度T>40℃的情况下,才会启动快冷模式,快冷模式是利用空调的冷媒流经液液交换器的方式快速冷却电池冷却液,从而达到在很短的时间内冷却电池的目的。当电池温度T<30℃且环境温度Ts<20℃时,退出快冷模式。

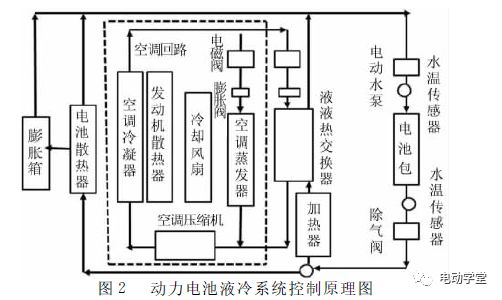

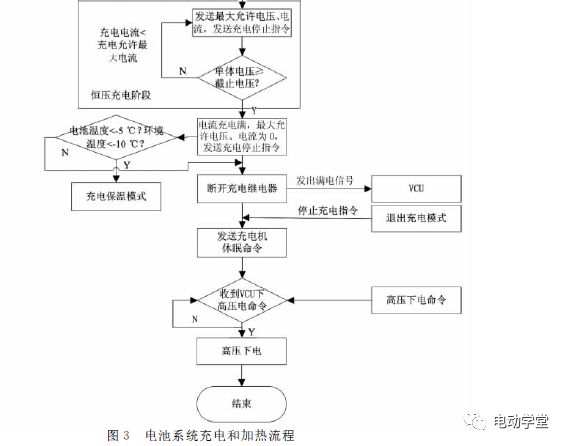

图3为动力电池系统充电和加热流程。当充电枪插上并唤醒充电机时,如果电池系统和充电机自检正常且没有系统错误,则闭合充电回路继电器,并判断电池温度。如果电池温度T<-10℃,则先行启动加热回路,利用充电机提供的充电能源对动力电池进行加热。在电池温度升高到T>10℃时,退出加热流程,电池系统进入充电模式,进行充电。电池低温情况下充电的原则是先加热,后充电。在连接充电枪的情况下,当电池处于满电状态,电池温度T<5℃且环境温度Ts<-10℃时,动力电池系统进入保温模式。

为了满足插电式混合动力汽车(Plug in HybridElectric Vehicle,PHEV)低温环境下的使用要求,整理提出液冷动力电池包的低温加热和保温要求如下:

1)-30℃环境温度下将动力电池冷却液温度升高到40℃的时间t<10min;

2)动力电池包安装在整车上,初始温度为25℃,-20℃环境温度下,8h内电池温度的降幅Δt<10℃。

3 动力电池低温加热、保温要求和热管理设计仿真

为了能够计算动力电池加热效果和加热能耗,选用瞬态热传导方程对动力电池的加热系统进行建模,利用有限元法对电池不放电情况下的加热进行仿真计算。

3.1 建立动力电池热平衡方程

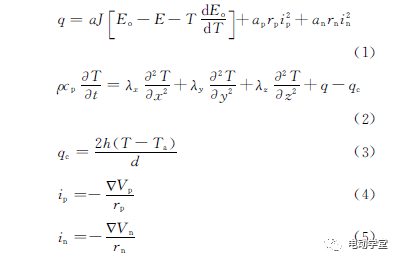

动力电池的生热行为分析可以选用下面的热平衡方程计算:

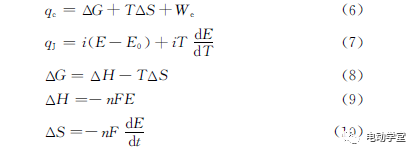

式中:q为电池的生热速率;ρ为材料密度;cp为质量定压热容;λ为热导率;T为电池温度;Ta为空气温度;qc为电池通过表面向外的热量耗散率;q(t)为电池加热时的热流密度;ΔT为电池表面温度和环境温度的差值;h为电池表面与空气的对流换热系数;q为单位体积生热率;a为参与计算电池发热率的截面积;Eo为电池开路电压;E为电池电压;ap和an分别为参与计算电池发热率的正极和负极截面积;λ为电池不同方向的辐射影响参数;ip和in分别为电池正极和负极的内阻;Vp和Vn分别为电池正负极的潜在性电压;rp和rn分别为电池正负极的内阻计算值。电池的生热包括化学反应热和焦耳热。化学反应热qc和焦耳热qJ的计算公式分别为:

式中:G为吉布斯自由能;H为焓;ΔS为电池内部的熵变化;F=96 484。5C/moL为法拉第常数;We为外界对于电池所做的功;n为参与化学反应的电子转移个数;i为电池的通过电流。

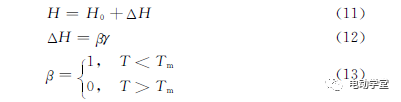

式中:β为固液相变液体部分所占的体积分数;γ=195kJ/kg为电池相变潜热;Tm为电池材料的熔点。

3.2 动力电池的热管理仿真分析模型

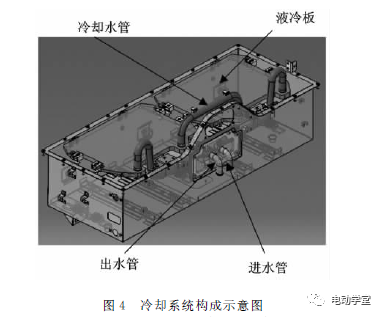

以上面的电池生热模型为基础,构建动力电池包的冷却系统仿真分析模型,利用ANSYS软件进行建模分析。该款PHEV动力电池包的液冷结构如图4所示。电池包液冷系统主要包含液冷板、管道、卡箍、集流板等部件,液冷板之间为串联模式,液冷板内部增加扰流小凸包扩大导热面积,提高热导率。冷却接口管径规格:外径20mm,内径17mm。冷却接口要求:镦头设计,铝制、表面光洁、防锈蚀处理、具有防错标识,电池箱体内部安装有保温棉。电池冷却液为50%的乙二醇溶液。

图5为液冷板仿真的流速云图。由图5可知,液冷板上的冷却管道设计为“S”型流动方式,且左右4块液冷管道均为并联结构,“S”型的设计保证了电池冷却液和电池单体的表面进行充分的热量交换,并联结构保证了每个不同部分的液冷板冷却液温度尽可能一致。仿真计算得到的流量最大差值为0.003 4,板间温度差异性不大。

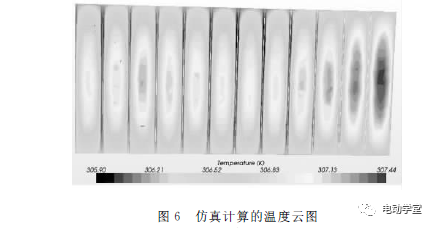

图6为仿真计算得到的温度场仿真结果。在35℃的环境温度下,设定进水温度298.5K,进水流量值为0.166 8kg/s,按照NEDC工况进行仿真计算,计算得到的电池温升为2℃,单体最大温差为1.6℃,满足温差设计要求,说明设计的液冷动力电池冷却系统具有良好的温度一致性。

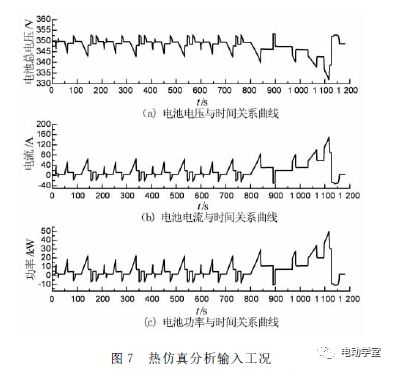

动力电池包的热仿真模拟工况选用NEDC循环工况,如图7所示。

将50个连续NEDC模拟循环工况下的动力电池仿真数据作为电池生热模型的设计输入,仿真计算动力电池液冷系统的冷却效果。设定电池初始温度为25℃,电池冷却液流速为10L/min,进水温度为20℃,系统压力为0.04MPa,经30个连续循环工况后,电池温度达到平衡,最高温度为37℃,温差为3℃。

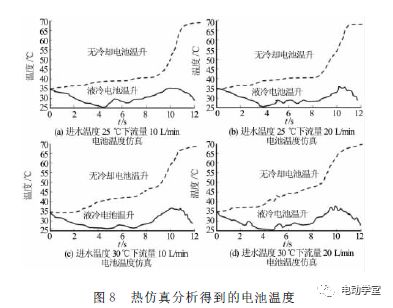

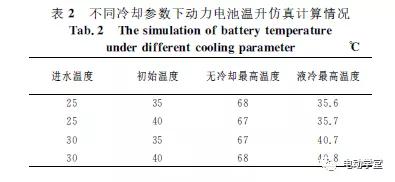

图8为不同冷却参数下热仿真分析得到的电池温升情况。由图6可知,在不同的进水温度和电池初始温度下,启动电池液冷系统,均可以将动力电池的工作温度控制在较为理想的温度范围内。如果没有电池液冷系统,动力电池的工作温度将随着循环工况的重复进行而不断升高,最终升高到较为危险的温度(>60℃),由此可见,液冷电池系统对于维持动力电池始终工作在理想的工作温度范围内是非常重要的。具体测试数据如表2所示。

表2为不同冷却参数下动力电池温升仿真计算情况。由表2可知,无冷却的情况下,动力电池温度逐渐上升,最高温度超过了动力电池的安全使用范围;在有液冷情况下,电池最高温度得到了有效的控制,进水温度25℃情况下,电池最高温升基本上在动力电池的理想工作温度下,在进水温度达到30℃时,无论电池初始温度如何,液冷情况下电池最高温度超过了动力电池的理想工作温度,由仿真分析的结果可知,应该尽量将电池冷却液进水温度控制在25℃以下。

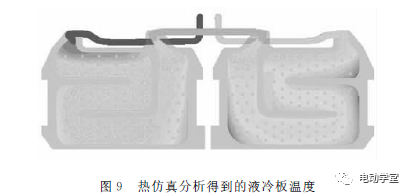

图9为热仿真分析得到的电池液冷板温度分布情况,其中冷却液进口温度为20℃,出口温度23℃,最大温差接近6℃。仿真分析的结果证明电池液冷系统满足电池的冷却要求。

3.3 动力电池低温加热和保温仿真模型

图10为低温情况下动力电池热仿真计算结果。将动力电池热管理系统问题假设为稳态问题,采用分离式算法计算,分析模型设定为不可压的常密度模型。电池初始温度为-30℃,电池冷却液入口温度为10℃情况下,启动电池低温加热系统,经过约1h的持续加热,电池最高温度达到10℃,电池最大温差为1℃,满足低温加热要求。

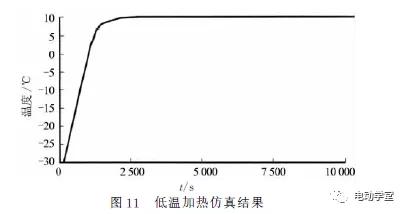

图11为低温加热仿真结果。由图11可知,整个低温加热过程中,电池的温度刚开始呈现稳步上升的状态,在接近10℃的附近,温度上升速度放缓,逐渐达到10℃,加热终止,进入保温模式。图8的仿真结果符合设计要求。

4 动力电池系统低温加热和保温试验

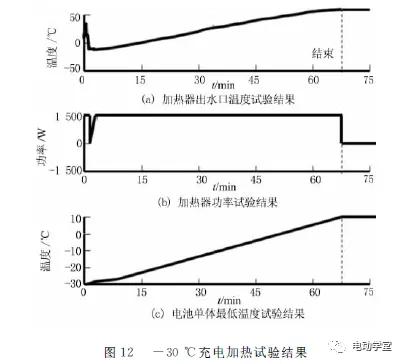

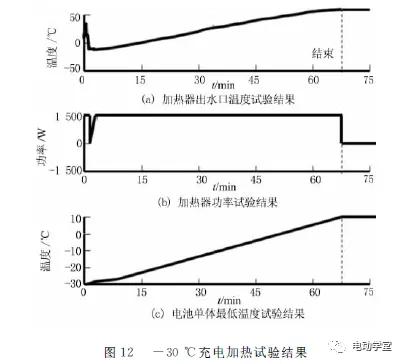

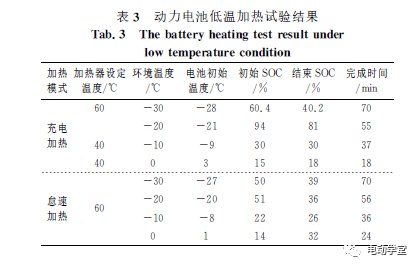

将液冷动力电池系统安装在整车上,正确连接并高压上电后,将车辆驶入检测中心的步入式环境室进行实车试验。低温加热试验分别在环境温度为-30,-20,-10和0℃下进行充电加热试验和车辆怠速加热试验。-30℃低温加热试验结果如图12所示。

由图12可知,在低温-30℃环境下,将车辆静置24h,以设定被加热的电池最低温度10℃为截止加热条件,电池加热器最大加热功率设定为1.5kW,给试验车辆插上充电枪,启动充电机,进行低温充电和保温试验。电池加热器启动后,加热器的功率稳定在1.5kW,加热控制器获得温度传感器的准确温度值需要一定的时间,因此在电池加热器开始启动时,测量得到的温度值有一段时间的波动,在较短的时间内得到加热器出水口准确温度值后,随着加热时间的延长,加热器出水口温度持续上升,电池单体最低温度由-30℃持续上升。当电池单体达到10℃时,加热过程结束,电池加热器功率降为0,此时加热器出水口温度约为37℃,整个加热过程持续约70min。其他环境温度下的加热测试结果如表3所示。

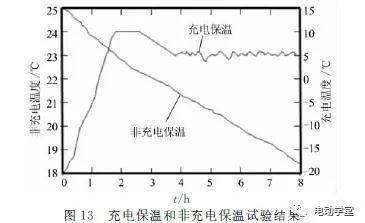

图13为-20℃环境温度下,不插充电枪时,具有保温材料的动力电池包在8h内温度从25℃下降的试验。由图中可知,电池温度下降过程基本呈线性下降趋势,8h后,电池温度降为约18.4℃,满足温度下降Δt<10℃的设计要求。-20℃环境温度下,满电的动力电池静置24h(电池温度-20℃),插上充电枪后,动力电池开始低温加热,电池温度呈现线性上升趋势,加热将近1.5h后,电池温度升高到10℃,低温加热过程结束,动力电池进入充电保温模式,电池温度基本维持在5℃左右波动,试验过程和仿真分析结果类似,试验测得的低温加热时间比仿真分析结果要长,分析原因是动力电池包在整车上的试验环境较为复杂,影响了测试的准确性。虽然存在一定的试验误差,但是整个试验的结果还是相对准确的,基本上反映了仿真计算的趋势和结果。这个结果也从侧面说明了电池温度的累积增加是一个渐变的过程。

综上所述,所有的试验验证项目证明,设计的PHEV用动力电池液冷系统基本上可以满足电池的散热要求,设计的电池低温加热和保温模式满足设计要求,具有较强的实用性。

5 结 论

本文针对应用在PHEV上的动力电池包,根据动力电池的散热要求、低温加热和保温要求,设计了电池液冷系统,并对此进行了分析研究。

1)根据动力电池的低温测试数据,结合电池的生热计算模型,建立了动力电池的热仿真计算模型;

2)利用有限元分析软件,建模分析了液冷动力电池系统的热管理能力、低温加热和保温效果;

3)通过液冷电池包的实车验证,证明了本文设计的液冷动力电池系统基本满足设计要求,具有良好的热管理性能。本文的研究结果表明,液冷动力电池系统具有更好的热管理平衡性,电池的温度一致性好,低温加热性能和保温性能佳,具有良好的环境适应性。本文的研究结果对于推动液冷结构的动力电池在电动汽车上的应用具有一定的参考意义。

广告

广告 最新资讯

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

广告

广告