稳定杆疲劳寿命仿真分析

汽车横向稳定杆能够在汽车产生侧倾时施加反侧倾力矩,所以它可以增加低速敏捷性,提升高速稳定性,减小侧倾角。在车身上下振动时,横向稳定杆不起作用;一旦车身发生倾斜,稳定杆立即提供一个反倾力矩。

稳定杆是典型的受交变疲劳载荷的部件,在汽车转弯或颠簸时,稳定杆常会受到大小不同的扭力作用,随着受力次数的增加.稳定杆的某些部位会出现疲劳破坏。

本文对稳定杆疲劳分析方法作简短介绍,有限元软件采用Abaqus,疲劳分析软件采用Femfat。

2 有限元建模

2.1 稳定杆本体建模

为保证精度,稳定杆本体不应使用四面体单元,应采用六面体减缩积分单元(C3D8R)建模,可包含少量三棱柱单元(C3D6)。如果计算条件允许,可考虑使用二阶单元。

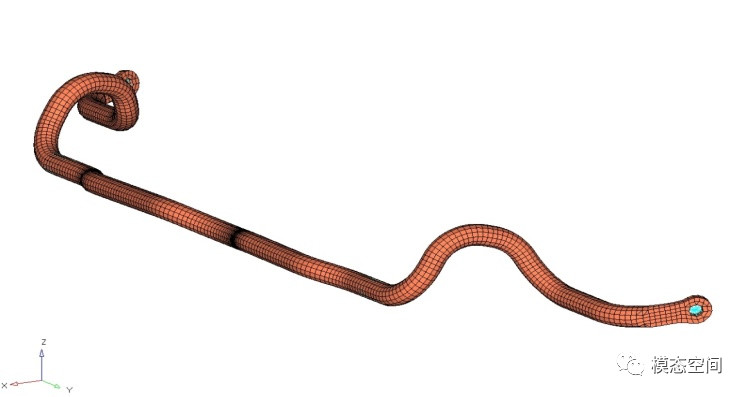

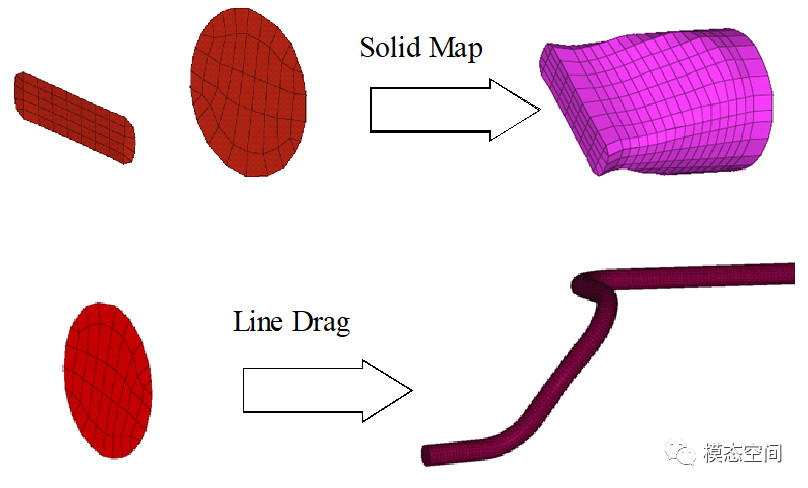

由于稳定杆的形状较规则,为空间曲杆,可先划分横截面网格再应用网格映射和网格扫略方法得到高质量的六面体网格,如图1。其中端部过渡段采用前处理软件的网格映射(solid map)功能生成实体网格,稳定杆主体采用扫略(line drag)功能生成实体网格,如图2所示。

2.2 套筒橡胶衬套建模

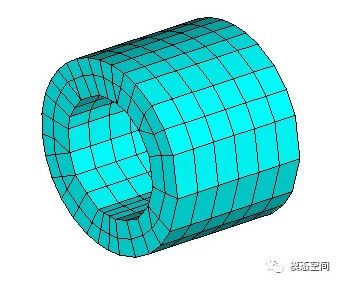

稳定杆与套筒橡胶衬套连接处通常应力水平较高,为保证应力计算精度,橡胶衬套不应简化为弹簧单元,而应采用六面体单元建模,如图3。橡胶衬套与稳定杆本体通过节点融合的方式连接。

橡胶衬套应考虑非线性弹性,如果简化为线弹性材料,稳定杆的受力状态会与实际有一定偏差,进行大变形分析时,还可能会因为网格畸变导致无法求解。

橡胶材料的体积几乎不可压缩,这就意味着静水压力引起的变形接近0,导致纯位移形式的单元无法求解,所以橡胶衬套应采用杂交单元(C3D8H和C3D6H),杂交单元包含一个可直接确定单元中应力球量的自由度,其节点位移只用于确定应力偏量。

2.3 套筒壳体建模

套筒壳体使用壳单元或者实体单元建模均可,与套筒内的橡胶衬套用节点融合的方式连接。实际计算表明,在有限元模型中删除套筒壳体,将约束直接加在橡胶衬套单元表面,稳定杆本体的应力结果几乎没有变化。所以实际分析时可以取消套筒壳体建模。

3 材料参数设置

稳定杆本体设置为常规的弹塑性材料即可。因为稳定杆在工作行程中应处于弹性范围,所以稳定杆本体材料也可以只设置杨氏模量和泊松比,忽略塑性段。

橡胶衬套可能发生较大的变形,从而表现出高度非线性。因此应将橡胶材料定义为超弹性材料。如果有试验测试的材料名义应力和名义应变曲线,可以利用Abaqus软件的试验数据拟合功能来确定超弹性材料的常数,超弹性模型推荐选用Mooney-Rivlin模型,对于小变形和中等变形情况能够实现较高精度。

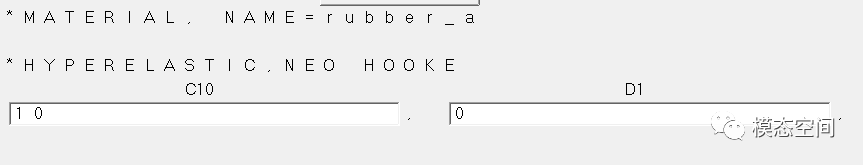

在实际汽车项目开发中,很多情况下我们无法获得橡胶的试验曲线,只知道橡胶材料的初始杨氏模量E,此时可默认橡胶衬套材料完全不可压缩,用neo-Hookean模型定义橡胶超弹性,本构常数C10设置为初始杨氏模量的1/6,可压缩性参数D1设为0,如图4所示。

4 有限元静力分析

稳定杆是典型的位移驱动型疲劳,左右端点的垂向位移差使稳定杆发生扭转变形,反复的扭转导致疲劳破坏。

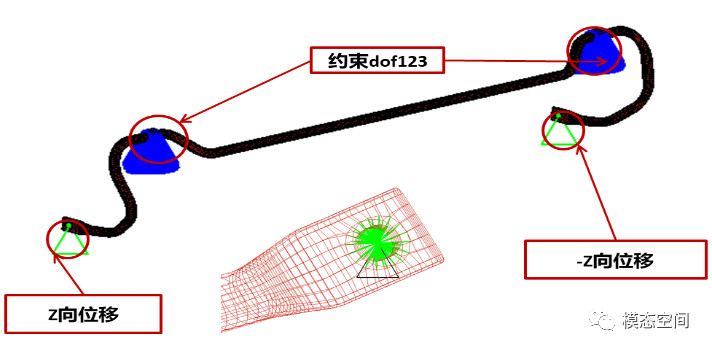

进行有限元模拟时,应先调整稳定杆模型的方向角度到实际装车状态;然后将橡胶衬套外周的节点约束123自由度;最后在稳定杆两端螺栓孔处建立RBE2,两端RBE2中心分别施加正Z向和负Z向位移载荷,如图5。

有限元分析共分为3个step,构成一个完整的加载循环:

- step1:左端沿Z正向加载行程hu,右端沿Z负向加载行程hl。

- Step2:右端沿Z负向加载行程hl,左端沿Z正向加载行程hu

- step3:两端Z向位移均恢复为0。

正向行程hu和负向行程hl的定义方法有多种,后面章节将会详细讨论。

因为稳定杆发生较大变形,有限元分析中应考虑几何非线性,每个Step都激活Nlgeom=Yes选项,

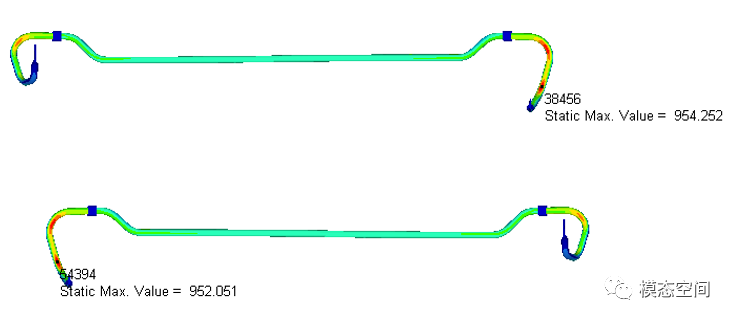

设置输出位移和应力。求解后可得稳定杆本体应力分布情况,如图6,通常衬套附近、拐弯处和端部螺栓孔附近为可能高应力区域。

5 疲劳分析

稳定杆工作时材料应处于弹性范围,其疲劳破坏模式为高周疲劳,推荐采用SN方法进行疲劳寿命分析。

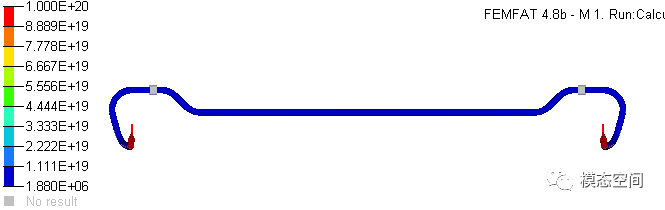

选择Femfat软件的Basic模块,upper/lower方式,分别指定step1和step2的最后一增量步作为upper和lower应力状态。也可选择Femfat的Transmax模块,顺序选定三个step的所有增量步构建应力时间历程。

在一个加载循环中,稳定杆各处的应力幅值发生变化,但应力主轴方向基本保持不变,属于比例加载情况,所以传统的多轴应力修正方案如von Mises应力、最大主应力方法都适用。利用这些多轴应力修正方案,将复杂应力转化为等效单轴应力,然后就可以采用成熟的单轴疲劳分析方法来计算损伤和寿命。

此外疲劳软件还应对材料S-N曲线适当修正,以体现相对应力梯度、车轮表面粗糙度和表面加工工艺的影响。

最后可以输出疲劳寿命分析结果,得到疲劳寿命分布云图,如图7所示。

6 评价标准

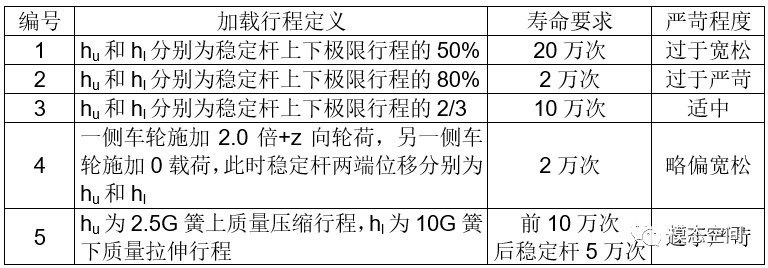

于稳定杆的疲劳寿命,国内各大车企有多种评价方法,对应不同的加载幅度有不同的寿命(循环次数)要求,最常见的几种评价标准见表1。

其中稳定杆端部上下极限位置的定义如下:

- 上极限位置为减振器缓冲块压缩2/3时,稳定杆端点的上跳位置。

- 下极限位置为减振器处于最大伸长量时,稳定杆端点的下跳位置。

7 稳定杆台架疲劳试验

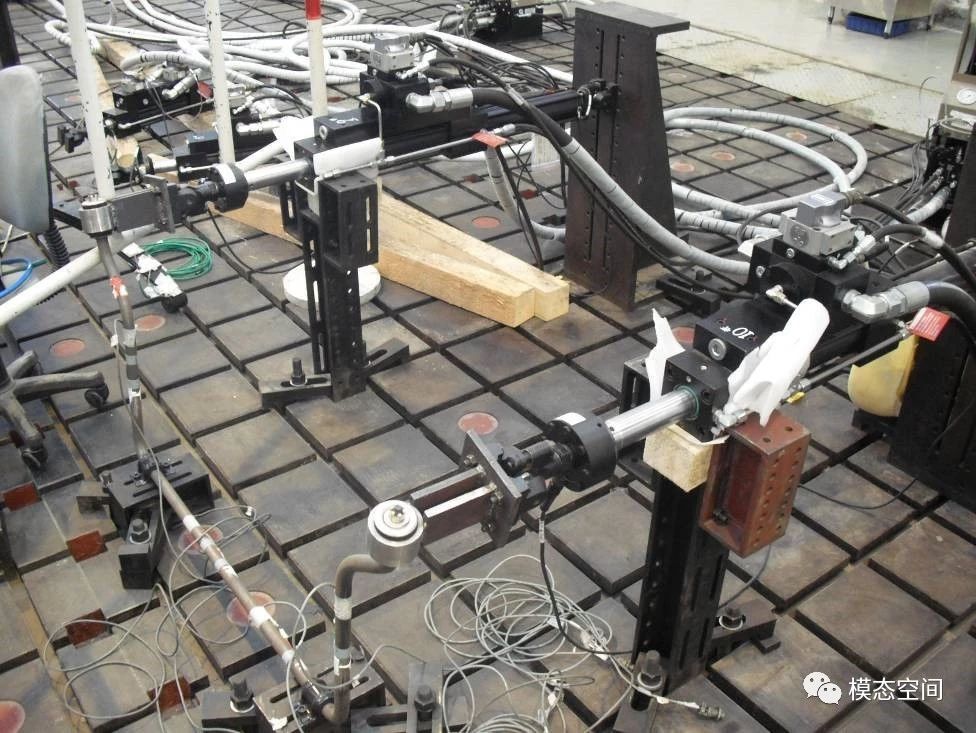

稳定杆进行台架疲劳试验时,用衬套和套筒托架固定在台架上,衬套、套筒托架以及紧固螺栓的状态和位置应当符合实际装车情况。

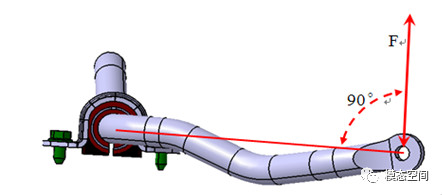

稳定杆的加载方式原则上应该符合表1要求,保证与仿真分析一致,如图8。但是双侧同时反向加载需要两台作动器,设备比较复杂,所以稳定杆台架试验时,通常是一端固定,只在另一端加载。单侧加载时,表1规定的上行程hu和下行程hl要叠加到加载端,即加载端要按照±(hu+hl)进行加载,加载方向应垂直于初始状态下连接端头与衬套轴线所构成的平面,如图9。

稳定杆台架疲劳试验通常需要使用10个样件,每个样件都达到表1要求可认为合格。也可只使用2个样件,但两个样件的寿命都达到表1寿命要求的2.5倍方可认为合格。

- 下一篇:整车碰撞中轮胎建模

- 上一篇:为什么空气动力学效率统治了银石赛道?

广告

广告 最新资讯

-

又一汽车零部件项目基地,总投资5亿元!

2026-02-06 15:32

-

3年爆卖超1万台!全网最多最全的保时捷二手

2026-02-06 14:29

-

仿真可信度不是“像不像现实”,而是工程责

2026-02-06 14:29

-

联合国汽车法规 R14:安全带固定点与儿童座

2026-02-06 09:37

-

仿真不是捷径,而是证据链:GB/T 47025-202

2026-02-05 17:46

广告

广告