车身的溅水污染主要可以分为三个主要方面,即降水污染,自身车轮溅水污染和其他车辆溅水造成的污染,本次推文的主要研究内容是其中的自身车轮溅水污染。自身车轮溅水污染的可控性较高,可以通过改变局部车身造型来实现对汽车行驶时周围的流场进行改变,进而减少车身某部位的污染或者合理分配污染区域。

车身的背部是水污染的重灾区,一方面是由于尾流使飞溅液滴不断附着在车身背部,另一方面车身尾部车窗区域、牌照区域都有极大的保持清洁的需要。在现阶段背部污染的研究中一个难题是并没有系统的、明确的对于背部污染的控制参数的存在,也即无法系统地去评价整个的污染现象以及污染程度。试想若能够在车身开发的早期把对车身尾部污染的具体模式和程度考虑进去,那么这对于整车的性能无疑是进一步的提升。本文通过试验和仿真的方式对车身尾部具体污染模式和污染情况进行了初步的研究。

试验设置

设备

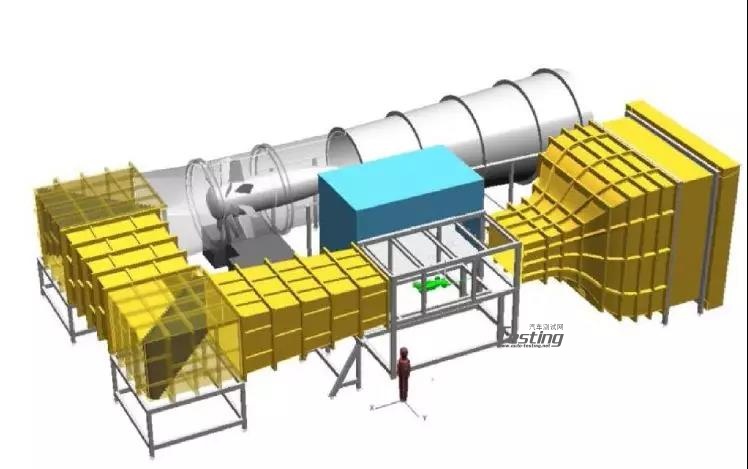

试验在英国拉夫堡大学风洞进行,该风洞的整体结构图如图1所示。试验中的风速设置为40m/s,试验的压力数据经过了修正以抵消阻塞值的影响。

图1拉夫堡大学风洞

模型

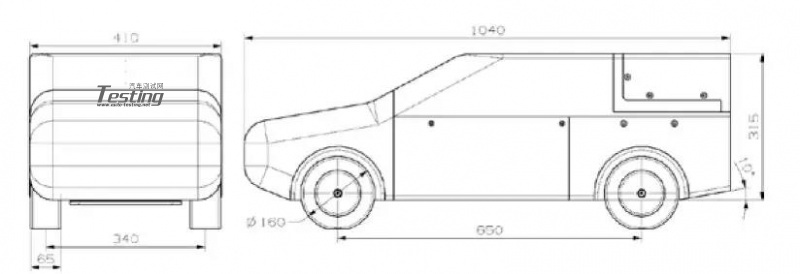

模型如图2所示,为四分之一大小的SUV模型。该模型是比较有代表性的能够体现一般SUV车型特点的,而且对于参数改动是十分方便观察的。在这次的研究中,尾部扩散器处设置成无粗糙度的并设置成三种不同的向后延伸角度,0°,10°和20°,行车高度固定在65mm。

图2模型的标准视图

图3展示了模型的车顶尾部的三种不同的角度设置,并分别用三种不同颜色表示,灰色为0°,蓝色为10°,粉色为20°

图3模型尾部几何设置

飞溅工况的实现

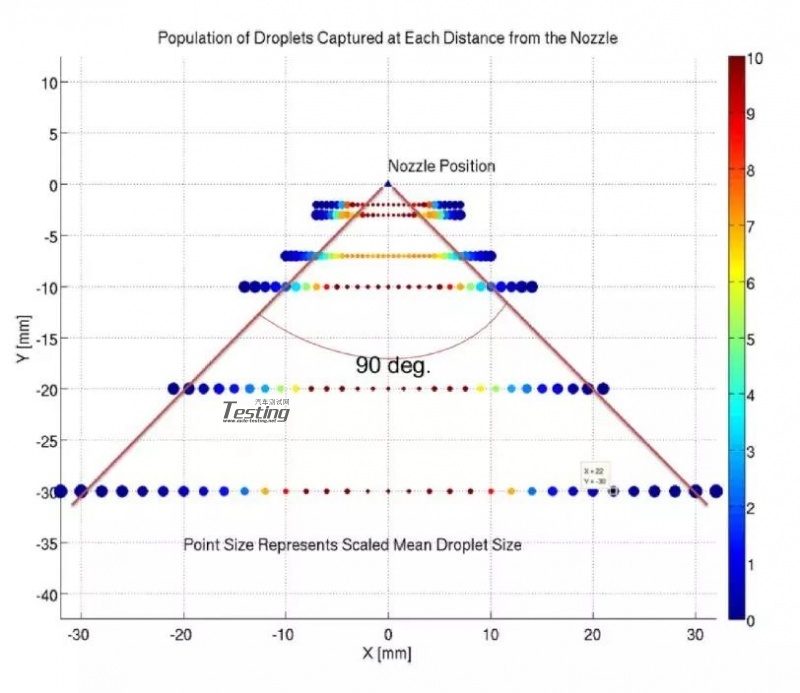

在风洞涉水试验和路面涉水试验中都有一定的弊端,路面涉水试验的可对照性较差,而风洞涉水试验虽然可以获得好的稳定性但难以构造涉水机构。为了确保飞溅机构的准确模拟的能力,试验中用到了PDA试验设置(也即Phase Doppler Anemometry)。PDA的具体设置如图4所示,该设备拥有不等距的多个喷口并安装在非流体区域。这些测试定义了飞溅的直径区域以及飞溅的两个分量上的速度。

图4PDA设备

种子点设置

风洞中种子点设置的图解如图5所示,单独的喷嘴安装在后轮重心向后86mm的位置并呈斜向下45°。用一对螺线管来供电,保证各次试验的同喷射时长从而使试验拥有良好的重复性。这种种子点的设置也确保了液体的快速注入和停止,减少了试验震荡。

电离水和紫外染料为试验中的喷射物,这也使摄像机能够清晰地捕捉飞溅到车身上的液体。

图5种子点设置

一些附加措施

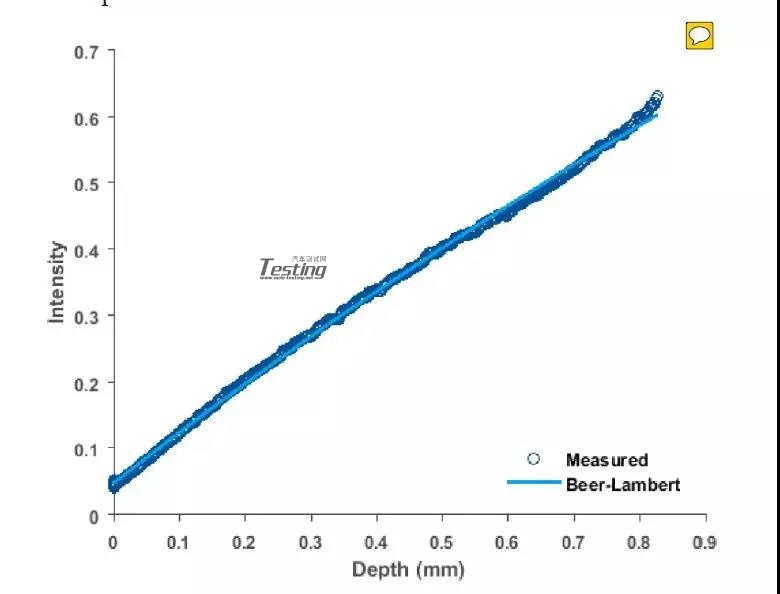

该模型需要在风洞中运行近30s,喷嘴的喷射会持续12s,这样的时间设置一方面是为了保留低频尾流对于污染的影响,另一方面可以很好的防止额外的溪流的产生。在本次试验中,我们用到Beer-Lambert Law来判定污染情况,即通过后处理图片的荧光亮度得到对应的液体厚度(深度)数据,对应等式如下。图6则显示了荧光亮度和实际液膜厚度之间的线性关系。

图6荧光亮度与液膜厚度的关系曲线

CFD仿真设置

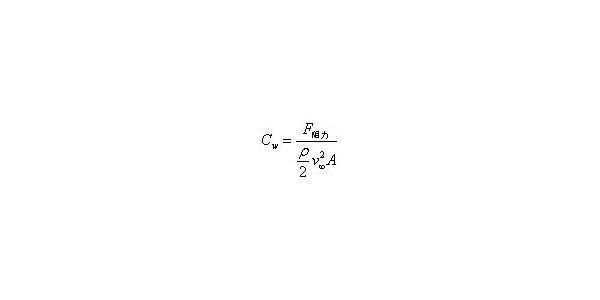

数学模型

仿真计算采用OpenFOAM进行,连续体采用IDDES方法,用RANS方法去计算边界层。最新修正的DDES模型IDDES模型拥有更强的处理近壁面信息的能力,另外它也允许用LES来解决一些边界层问题,并用简化方式去解决湍流问题。在这次仿真中,我们利用PISO来解斯托克斯方程。

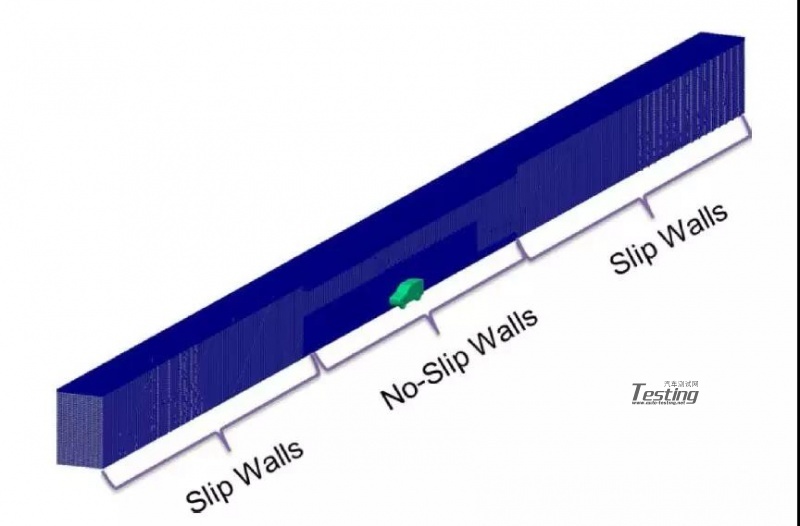

计算域和边界条件

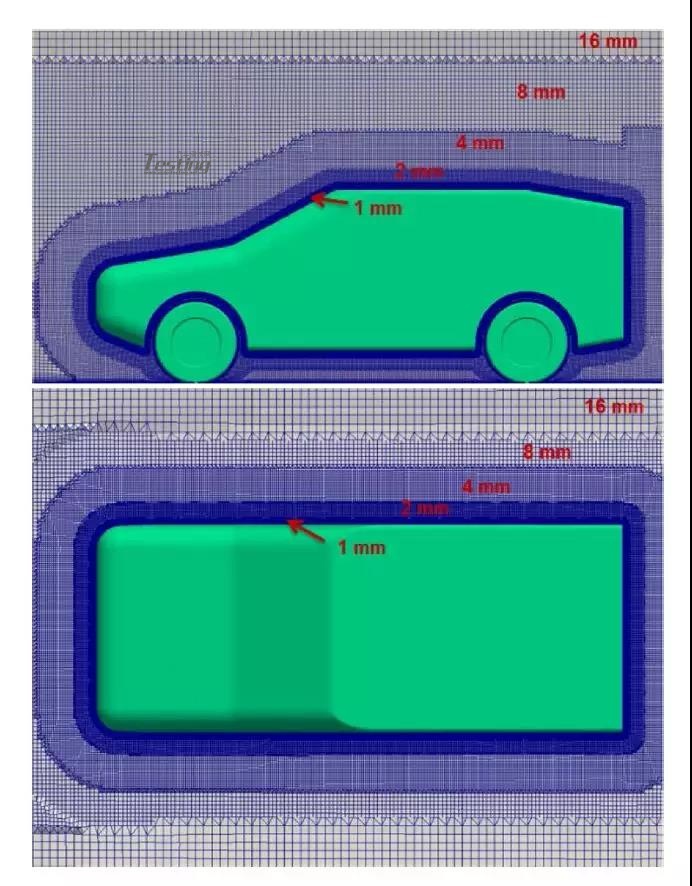

计算网格由snappyHexMesh生成,体网格包括六面体网格和切割体网格,图7和图8展示了计算域和网格生成的情况。由图7可以看到,整个计算域可以分为三个主要的体区域,中间为试验区域,该区域的壁面设置成非滑移壁面的条件。边界层自模型大约4.7m开始生成,这个长度是由计算域的预设长度决定的。从表1中可以看到计算域尺寸的设置。

表1

入口速度应与试验设置匹配,设置为40m/s。在模型周围设置了棱柱层网格区域。如图8所示,为了准确捕捉尾部的流体流动细节,应用了足够高的y+壁面处理功能。总的试验网格数达到6700万个,精度很高。

图7计算域

图8车身处网格设置

飞溅模型

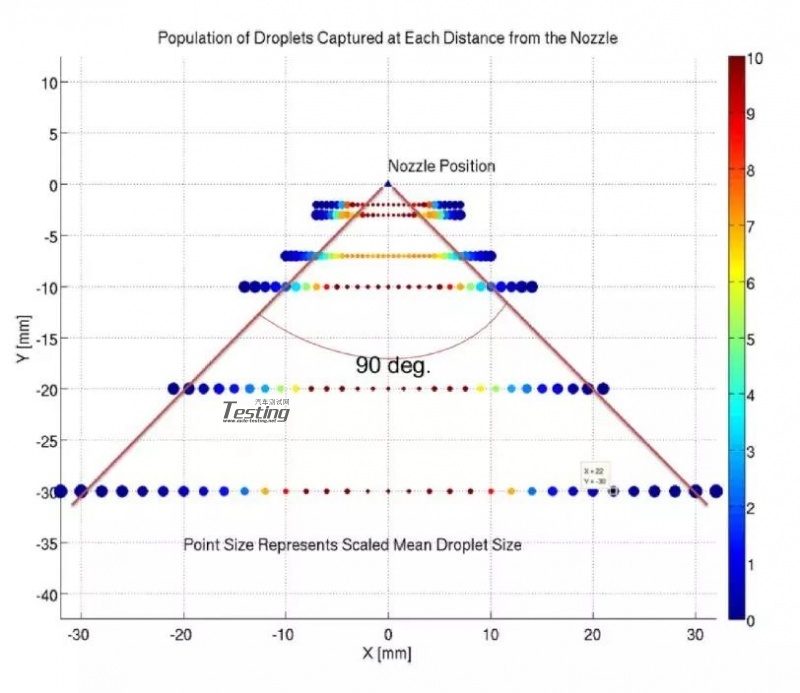

由PDA系统收集的数据被应用到飞溅模型当中。图9展示了由PDA捕捉的飞溅宽度,在CFD仿真当中,飞溅液滴的分布直径设置为喷口向外10mm,喷射的锥角定义为90°,这些这只可以保证我们能够得到接近98%的飞溅液滴。

图9飞溅液滴的考虑范围

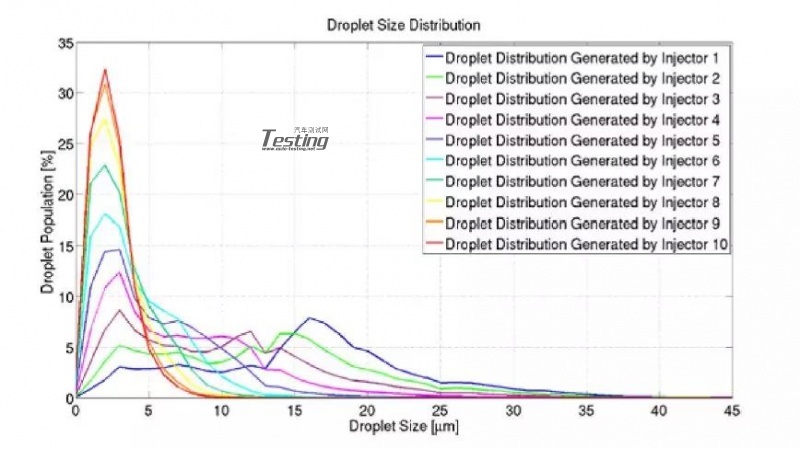

由图10可以看出,飞溅尺寸的分配在喷嘴轴心和喷嘴锥向延伸的边角处的量是不同的。为了在CFD仿真中模拟这一现象,我们使用十个空心锥形喷射器,如图11所示。

图10飞溅尺寸分配

图11喷射器设置

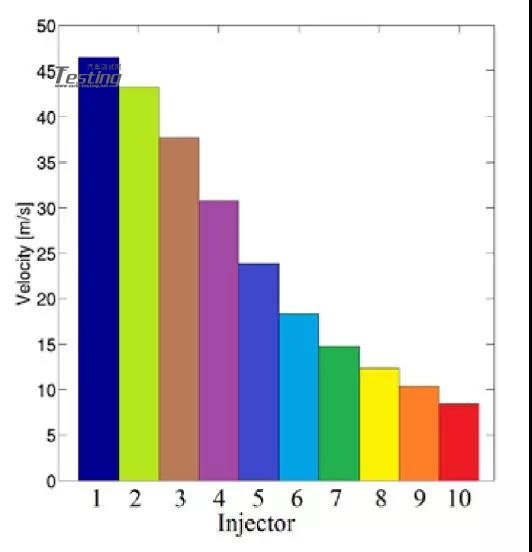

图12初始速度

PDA数据是由斯托克斯流体来确定的,在这样的条件下初始动量会由于粘性的存在而迅速衰减。然而在风洞试验的条件下,流体是非静态的,因此我们需要估算一个准确的飞溅的初始动量来确定扩散器附近流体的情况。我们采用平均速度估算的方法,具体是采用离喷嘴为3mm位置的液滴运动作为初始动量的判定依据。

结论

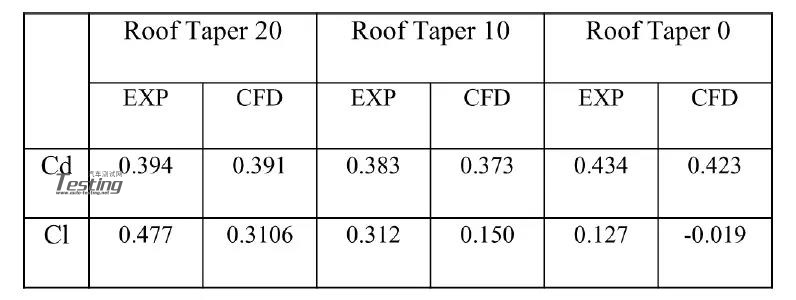

空气动力结论

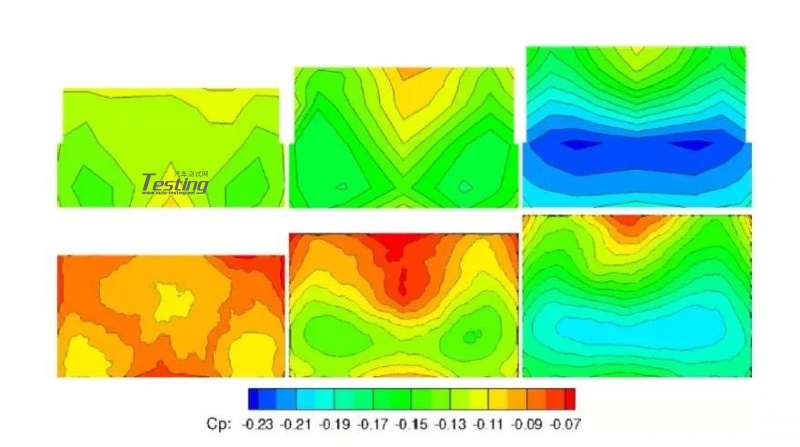

对于涉水仿真来说,首先进行空气动力学仿真是为了建立流场,在一秒之内流场就可以达到稳定,表2展示了三种不同的case当中的阻力和升力的数据。图14展示了分布到车模型表面上的时均压力。车顶后缘角度为10°和0°的情况下,CFD仿真于试验在压力分配方面有很好的吻合度,但在另一个case中,CFD对于尾部压力的预测比较低,而对阻力的预测比较高。不过这样的不准确度是很小的,大约有3%左右。

图13尾部喷射模式

图14尾部压力系数

车顶后缘角度为20°时,相对于试验结果来说,CFD仿真使其低压区更趋近边角区域,高压区的最大值也有一些的提高。从大体上来说,若没有更加精确的要求,CFD仿真相当准确地预测了尾部压力的量级和基本分布形式,其中的不准确度的存在可能是由于没能很好地预测车顶后缘的形状造成的气流分离等细节。这些不准确度可以利用近壁面模型以及边界层模型来解决。

溅水污染结果

图15展示了分别通过试验和仿真得到的基础溅水形式,如图所示,模型表面的污染通过涂色的方式表示出来,这样的显示方式可以方便地对不同的参数形成的不同case形成鲜明对比,另外还会使得试验与仿真之间的对比变得容易。

在试验结果中,污染产生了极大的分散特性,但这种特性可以被看做一种随机特性,而且要考虑到可能是由于局部震荡引起的。在这方面,试验和CFD仿真的差别主要是因为仿真中设置的粒子是个体颗粒,其同相之间的交互作用并不如实际情况中完备,与实际颗粒的差距较大。即使考虑到这些不准确度,产生的污染模式还是十分明显和易观察和对比的。

图15污染模式

在图15中我们可以看到,无论是在污染集中还是分散的位置,仿真同试验的吻合度很高。由图中还可以看出,随着锥角的增大,污染区域会逐渐集中至一个更小的区域,换句话说,锥角的减小会使污染区域更大颗粒更分散。在锥角为20°时,污染集中在靠近喷嘴的一侧,随着角度的减小,污染会扩及中央区域,这是因为在锥角为20°时尾流减小,这一点可以从图16和图17中看出,在该工况下,下行的气流会更充分,会将尾流的中心推至更靠近喷嘴的一侧,因此尾部污染颗粒在有分离趋势之前就被卷入尾流区域甚至尾流中心,进而漫及车身后部。另外,如图所示的尾流分离区的U形尾流结构会使飞溅液滴向尾部的两侧运动。由图18我们还可以看到,下行倾斜的尾流与侧面来流会形成循环涡流,这对尾部流动和液滴污染方式同样有些影响。

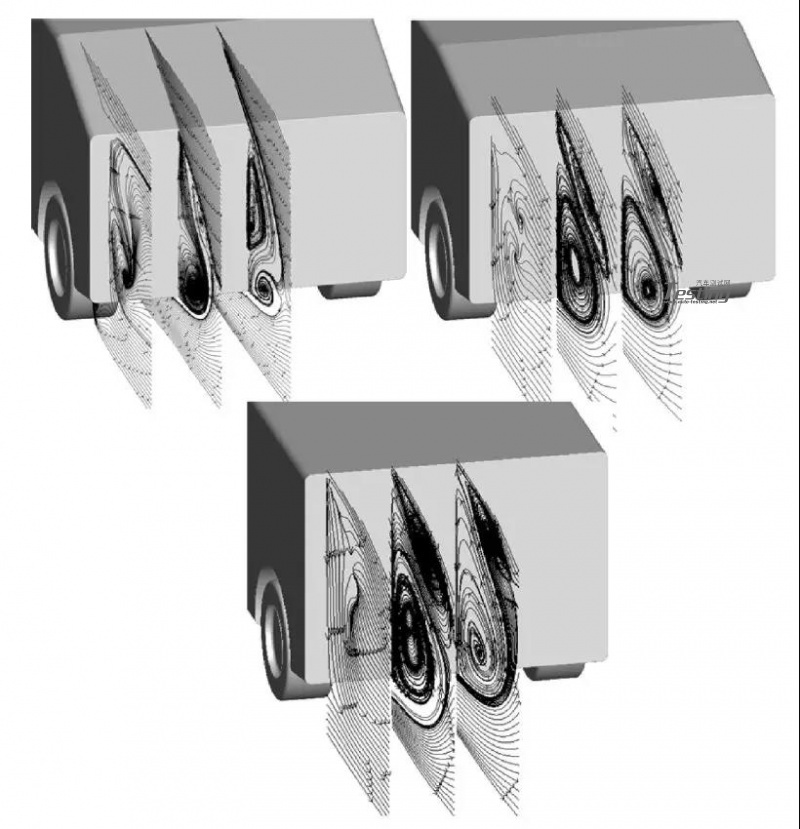

图16尾部飞溅颗粒分布

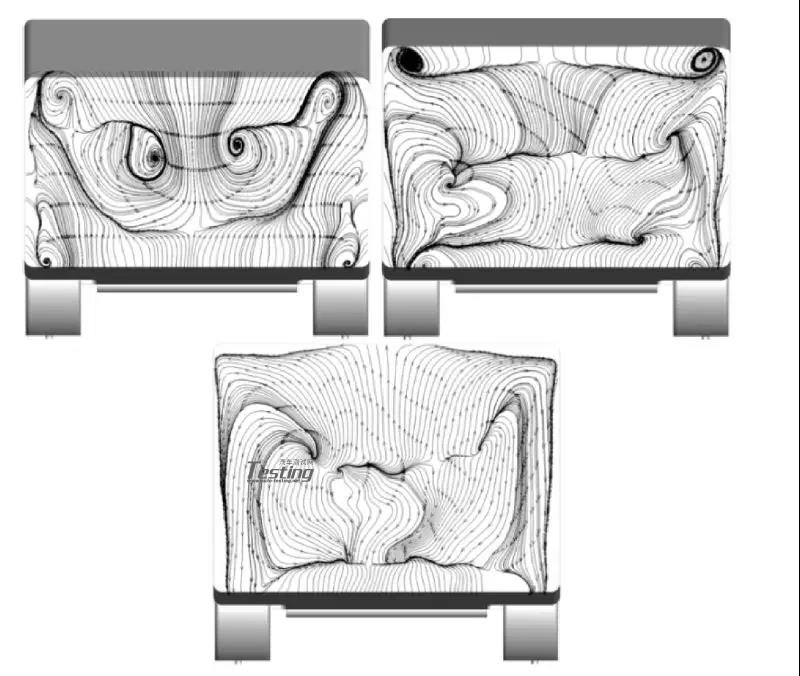

对于10°的倾角来说,污染会更加扩散,这种现象可以用图17来解释。从图17种我们可以看到,模型顶部会有循环换涡旋产生,飞溅液滴会被抬升至中部。由于该工况下尾流尺寸的增大,污染液滴有更多的时间去发散。图18种同样展示了尾部后立柱处的涡旋,然而相对于20°的倾角来说就要小得多,看上去该涡旋对于尾部污染也存在一些影响但影响相对而言会小一些。除了尾部中央区域的污染,通过CFD仿真我们还发现了顶部左侧的大量粒子的撞击到模型上。

对于0°工况来说,污染会集中到靠近顶部的位置。由图17我们可以发现,在该工况下不会产生很多顶部的下行气流,然而尾部扩散器位置的上卷涡旋依然明显存在,这也很好地解释了该工况污染形式产生的原因。

图17 XZ界面涡旋形式

图18 YZ平面的涡旋形式

图19展示的是几种工况当中尾部污染物含量的变化趋势,喷射器在0s开始启动,在0.05s时开始产生污染,随后喷射器在1s时停止运行,继续在接下来的0.2s持续产生污染。对于20°和0°倾斜角的两种工况,存在高频与低频叠加的情况,而10°的工况则大致呈线性但也能观察出一些高频部分。这种情况也表明了,在没能实现使一个低频循环完整进行的情况下,将试验结果和仿真计算结果相对应使并不完全可靠。

广告

广告

广告

广告