非承载式电动汽车全塑车身碰撞吸能分析

目前,汽车产业为顺应“节能减排、绿色低碳”的时代需求,正逐步推广电动汽车市场,我国已经有26个新能源汽车补贴试点城市,大力发展电动汽车产业已成为我国汽车工业可持续发展的主要途径。其中,汽车轻量化对节能减排意义重大,对企业和消费者的经济效益显著。据相关统计,电动汽车的整备质量降低lO%,续航里程增加约5.5%本文研究的新能源汽车最大的结构创新是采用全塑料车身,相较传统汽车整备质量减轻7%,,实现车身结构的轻量化设计。

为了研究该非承载式全塑车身结构被动安全性能,本文应用LS-DYNA软件进行正面碰撞数值模拟,对碰撞过程中车身各部件吸能性能进行分析,根据分析结果,对车身优化设计提出几点方案。

1 新能源汽车车身结构简介

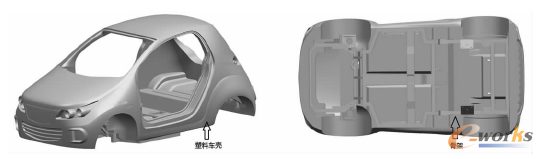

本文研究的新能源汽车采用的是非承载式车身骨架结构,白车身由工程塑料通过滚塑工艺一次成型加工制造而成。汽车零配件集成在骨架上,骨架设计初期应用拓扑优化方法,对空间梁骨架结构进行合理的布置,满足功能性的同时也能保障电池组等零配件的安全。车身结构几何模型如图1所示。

2 正面碰撞动力学仿真

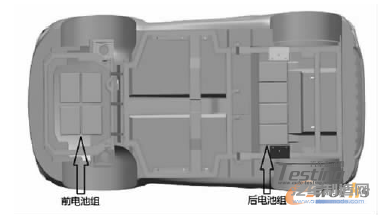

传统汽车在正碰的过程中,主要是前纵梁的溃缩变形来吸收大部分碰撞能量,当碰撞结束以后,汽车前保险杠部分严重溃缩变形。但是,由于电动汽车的动力源(若干块电池)主要分布在引擎盖之下和后车架上,如图2所示,如果电动汽车仍然采用传统汽车的吸能结构,必定会破坏到前电池组。因此,电动汽车的前纵梁需要有一定的刚性,保证在正碰的过程中变形位移小,不会挤压损坏到前电池组。所以,通过正面碰撞仿真分析得出非承载式全塑车身结构的能量吸收特性,对分析该结构被动安全性及后期结构优化设计具有非常重要的意义。

2.1 车身材料模型的确定

传统汽车中大部分的材料均采用的是金属结构,金属材料模型相对成熟,但是本文研究的车身材料为线性低密度聚乙烯(LLDPE),目前对塑料材料本构关系的研究较少,因此能够准确模拟出本模型中LLDPE的本构关系是影响结果精度的关键因素。首先使用万能拉伸试验机测试出该塑料的基本参数及应力一应变曲线,结合考虑整车模型计算量,选取MAT_PLASTIC_KINEMATIC模型模拟该塑料材料的本构关系。

2.2 车身正碰有限元模型的建立

2.2.1 几何模型处理

本文几何模型中,采用的是B-T(Belytschko-Tsay)壳单元模拟塑料车身及骨架等零件,B-T壳单元属于单点积分的减缩积分,算法上适合模拟大位移和大变形的非线性问题,且计算速度明显优于Hughes-Liu等单元类型。本文研究的模型大,采用B-T壳单元可以节省大量计算时间。

2.2.2 车身连接

本模型研究的连接方式主要分两大类:一是金属骨架空间梁之间的连接;二是金属骨架与塑料白车身之间的连接。

(1)金属连接方式模拟。

金属骨架空间梁的连接方式主要是焊接技术,加工简单,且方便维修和更替结构。对于汽车碰撞仿真来说,点焊不仅起到连接车身零件的作用,它的失效行为影响着车身各部件的动力学关系,因而建立简单而有效的点焊连接有限元模型极为重要。本模拟选用LS-DYNA软件中通过关键字术section beam中的elform=9(spotweld)来定义弹一塑性梁单元模型,可以有效模拟焊点材料的失效形式。

(2)金属与塑料连接方式模拟。

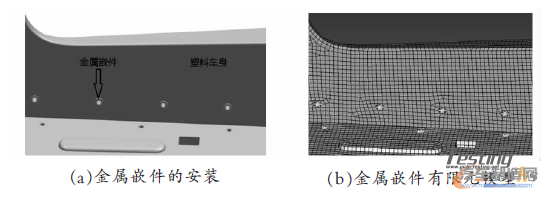

为了有效传递金属骨架和塑料车身之间的力和转矩,保证连接效果的可靠性,在设计塑料车身时,在塑料车身内部预埋金属嵌件,再通过螺栓(bolt)连接。在LS-DYNA中采用rigidbody连接模型能够保证在碰撞过程中连接节点之间力和转矩的传递,金属嵌件安装方式及有限元模型如图3所示。

2.2.3 有限元模型建立

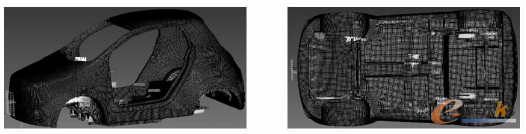

本项目研究的新能源汽车市场定位是低速代步车,正常行驶条件下最高时速不超过60km/h,所以选取的碰撞刚性墙的初速度设为30km/h,图4为建立的完整车身正面碰撞有限元模型。

3 碰撞结果分析

3.1 仿真计算可信性分析

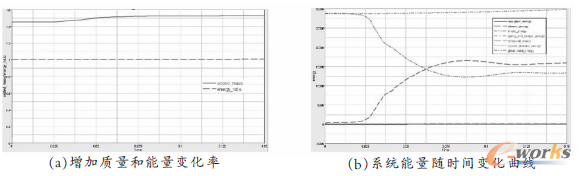

有限元模型建立完成以后,将其在LS-DYNA软件中进行求解,计算虽然顺利完成,但是并不能保证计算结果完全准确可靠,还需要对计算的结果进行可信性分析,可以从两方面检查结果是值得分析的:(1)最终质量增加(added mass)和能量变化率(energy ratio)均不超过5%;(2)系统能量变化曲线光滑过渡,无较大沙漏现象发生。如图5所示,本模型质量增加为1.5%,能量变化率为l%,动能和内能在碰撞过程中相互转化,能量曲线光滑过渡,沙漏能控制的很好,所以此次仿真实验是比较成功的。综上所述,以下对模型的吸能特性分析是可信的。

3.2 非承载式车身塑料车身吸能特性分析

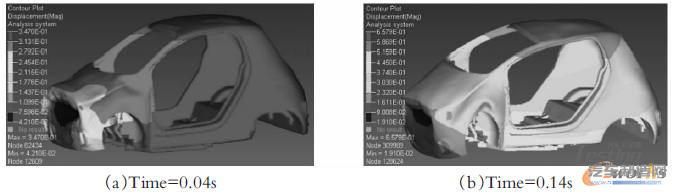

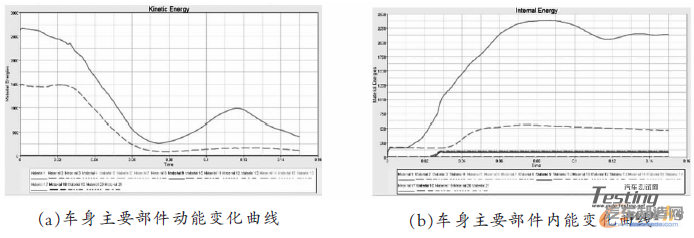

图6所示的是不同碰撞时间(Time)的位移云图。从图6中可以看到塑料车壳的前端部分发生严重的翘曲变形,起到了吸收冲击能量的作用,并且当碰撞结束以后,塑料白车身前端弹性变形区域发生回弹。为了研究塑料车身非承载式结构在规定速度碰撞时的能量吸收特性,下面主要是从能量变化曲线来分析该问题,图7中所示的是车身主要零部件冲击动能和内能随时间变化的情况。

图7曲线变化趋势显示了在碰撞过程中动能和内能的去向,其中materiall是指塑料车身外壳,materia12是指塑料车身地板,其他的材料指车身金属零部件,车身剩下零件对吸能影响很小故忽略不计。图7表明冲击能力中动能主要是由塑料车身部分吸收,将动能转换成内能,其他骨架金属梁吸收的能量较少。结合图6位移云图也可以看出金属骨架部分变形量较小,对整车身的吸能作用较少。这样的结构可以防止骨架大位移的溃缩变形挤压电池组,有效保护安装在骨架上面的动力系统。

3.3 拟定优化方案

根据吸能特性分析结果可以为该结构的优化提出几点有效的方案:

4 结论

根据非承载式电动汽车车身的正面碰撞吸能特性分析可知,电动汽车的吸能结构与传统汽车不同,大部分的冲击动能由塑料车壳吸收,金属骨架的变形量小,可以有效保证安装在骨架上面动力系统的安全。

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告