CAERI环境风洞拓展卡车模型风阻实验能力

汽车空气动力学性能开发是实现卡车节能减排,提高经济性的有效手段。单车气动减阻附加装置优化以及队列卡车气动性能研究是卡车空气动力学性能开发的重要方向。然而,国内风洞资源的稀缺性以及对卡车整车风洞测试条件的缺乏,使得这一领域的研究主要依赖于CFD数值模拟。为了打破这一局限,中国汽研风洞中心经过不懈努力,成功设计并开发了面向卡车模型的全新测试平台,在环境风洞中实现了25%单车卡车模型、10%卡车队列模型气动六分力、车身表面压力、烟流可视化、车辆尾部速度场测量,全面拓展了环境风洞卡车模型风阻实验能力,可为商用车主机厂及高校提供精准、快速、可靠、安全、成本效益高、灵活性好的研究平台,为卡车行业的可持续发展提供科技支持。

01 气动六分力测量能力

为解决环境风洞中缺乏气动六分力测量能力的问题,中国汽研风洞中心设计制造了卡车模型测试平台,平台内置了6个测量天平,表面安装导轨,可实现卡车单车以及不同间距队列工况气动力及流场测试。平台前缘采用楔型设计,以减小测试平台边界层厚度及其对卡车模型气动测量的影响,如图1所示。

(a)25%单车模型

(b)10%卡车队列-间距1倍车长

图1 25%单车、10%卡车队列模型安装及测试图

以卡车车长为特征长度,综合考虑阻塞比和动力相似原则,确定合适的模型比例。模型驾驶室及底盘附件采用光敏树脂材料3D打印制作,大梁及货箱采用ABS材料CNC数控加工制作。25%卡车单车及10%卡车队列风洞实验安装及测试如图1所示。

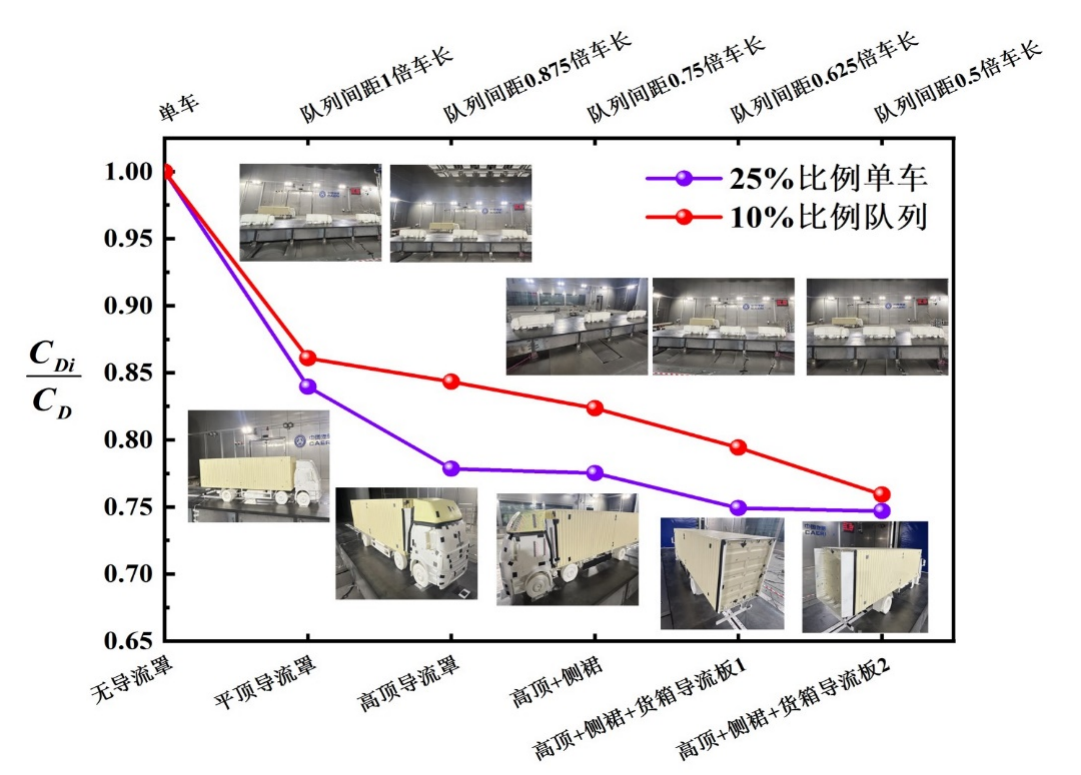

实验结果表明,不同的气动方案均有较好的减阻效果,其中,最优组合方案可以达到25.3%的降阻率(喷口风速80km/h)。特别地,卡车队列展示出了极大的减阻优势和潜力,10%平顶导流罩卡车在144km/h、队列间距0.5倍车长时车队平均降阻率为21.5%,效果明显优于同样工况的单车实验,如图2所示。

图2 不同方案减阻效果

02 车身表面压力测量

在车身表面压力测量方面,采用在实验模型上布置测压孔的方式,可以实现对牵引车车头部分和挂车车厢部分的压力测量。其中,牵引车车头部分和挂车车厢部分均为中空,用于布置测压用的塑料软管和压力扫描阀。平顶导流罩及高顶导流罩车身表面Y = 0截面压力系数对比如图3所示。

图3 平顶及高顶导流罩表面测压结果对比

03 烟流可视化

烟流可视化通过风洞中心自研的第三代手持式烟雾发生器实现,可以更直观、快捷的观测到配置不同气动套件后车身周围局部流场的差异,如图4所示。

图4 烟流可视化

04 结语

商用车整车风洞实验因其复杂性、高成本以及法规压力等因素,往往难以广泛开展。传统的CFD计算虽然在一定程度上提供了模拟手段,但其精度仍有待提高,难以满足日益严格的研发需求。卡车比例模型单车风洞实验及队列实验可以在缩小比例的同时,保留关键的气动特性,从而以较低的成本指导实车开发。这不仅为商用车主机厂提供了一个高效、经济的研发手段,而且大大缩短了实验周期,使得更多的设计优化方案能够得以验证。

近年来,随着新一代人工智能技术的迅猛发展,自动驾驶卡车已经成为物流领域的一大亮点。而卡车队列行驶则是一种创新的运输方式,它利用车辆间的协同配合,形成紧密的行驶队列,通过精确控制车辆间的距离和速度,在保证安全的前提下,实现更高的运输效率和更低的燃油消耗。通过卡车队列风洞实验,工程师们能够更精确地掌握重型车辆在编队行驶过程中的气动相互作用机制,并将这些宝贵的实验数据应用于实际车辆的开发中。这不仅有助于提升整个车队的能效表现,实现节能减排的目标,同时也为缓解全球能源紧张局势、减少环境污染、推动绿色物流的可持续发展提供了切实的科学依据。

- 下一篇:浅谈汽车风洞试验对标分析方法

- 上一篇:基于大模型的仿真系统研究一——三维重建大模型

广告

广告 编辑推荐

最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告