NVH性能开发流程

工程技术解决方案之NVH性能开发(一)

NVH性能开发流程

1.引言

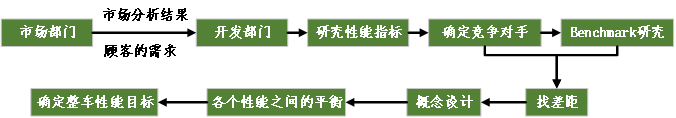

NVH性能作为汽车最重要的性能指标之一,直接决定着用户感知质量,提高产品的舒适性可以保证优良的市场竞争性,汽车企业在NVH性能研发方向投入了大量的人力、物力,组建专门的NVH团队进行NVH性能开发,解决产品NVH问题。一项汽车新产品从立项开始,经过概念设计、对标分析、正向工程设计、试验验证等过程,每一个环节都与NVH性能相关,整车NVH开发流程如图1所示。本文针对汽车产品研发过程中概念设计、对标分析、目标设定、正向工程设计、试验验证各阶段整车NVH要求和任务,分析与探讨了整车NVH性能的设计与流程。

图1 整车NVH开发流程

2.概念设计阶段

汽车NVH研发人员应在产品概念设计阶段就要参与进来,参与制定整车NVH性能指标,协调与其它性能之间的关系。通过对竞品车、标杆车及同类车型的NVH性能对标与解析,建立符合待开发车型的整车级、系统级、部件级的NVH性能目标。整车NVH级目标通常包括怠速振动噪声、缓加速噪声、急加速噪声、路面噪声,以及用户操作声等等。系统级NVH目标一般包括进排气噪声、轮胎噪声、动力总成噪声、座椅振动等。

2.1 对标分析

汽车对标的目的是详细掌握竞争产品的NVH性能,通常要进行主观评价和客观测试。

NVH主观评价通常依据主观评价表进行,主观评价表要详细记录评价工况、路面、环境条件、评价人员,以及评价车辆状态等关键信息,主观评价通常都在整车状态下进行,也可对零部件(如玻璃升降器、雨刮等)工作时的性能和NVH性能进行一定的评价。主观评价一般采用十分制评分法,针对车型特点对不同的工况还可以进行分值加权处理。主观评价内容除了声压级、声品质,通常还需要关注异响情况,异响通常发生在内饰件上,如仪表板、车门内饰板等处。

由于主观评价不能获得标杆车性能指标客观数值,无法指导产品设计,因此需要开展客观测试。客观测试包括静态测试和动态测试。静态测试是指车身模态、传递函数、动刚度测试。动态测试是车辆在行驶状态下进行的,如加速噪声、路面噪声等。

整车级测试

整车级别NVH测试内容有很多,应该根据需要选取。一般包括以下内容:怠速试验、道路试验、动力总成试验、通过噪声试验、风噪试验、异响试验、车门关闭声试验等,如图2所示。试验有时在路面上进行,有时在试验室内进行。道路试验尽可能选择专用的NVH试验场,以保证试验结果的一致性、可重复性和人车安全,图3为整车级别NVH测试。

图2 整车级NVH测试内容

图3 整车级NVH测试

系统级对标测试

系统级测试包括车身系统、动力总成系统、驱动系统、进排气系统、转向系统、悬置系统等,如图4所示,有些测试是在总成级别上进行的,例如车身模态,如图5所示,底盘连接点动刚度、振动传递函数、声学传递函数都是在内饰车身上进行的。模态、静刚度测试可以在白车身状态下进行。其他系统级别测试,如悬架系统模态、排气系统模态、转向系统模态等,都需要将每个系统单独拆解下来进行试验。

图4 系统级NVH测试内容

图5 驾驶室模态测试

零部件级对标测试

有些测试是在零部件上进行的,如支架模态、传动轴模态、转向盘面摆模态等,图6为座椅模态测试图。

图6 座椅模态测试

2.2 CAE分析

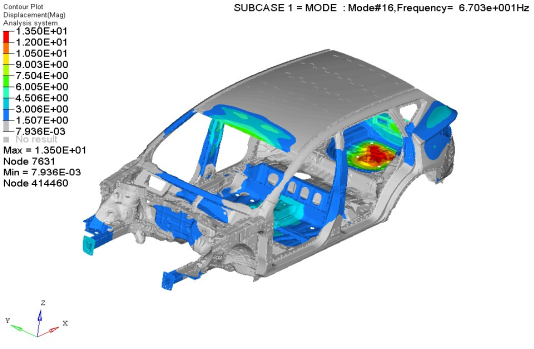

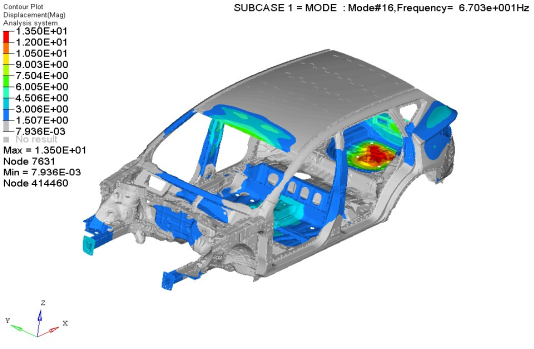

CAE分析内容一般与测试是对应的,分析内容包括:整车CAE模型建立、调整,白车身模态分析,白车身静刚度、动刚度分析,排气系统振动特性分析,转向系统振动特性分析,悬置系统模态分析,振动及噪声传递函数分析,怠速振动声分析,路面噪声分析,车身模态分析,动力总成悬置分析等。图7为车身CAE模态分析结果云图。

图7 车身CAE分析结果云图

2.3 目标设定

通过对市场和客户需求分析,由开发部门转化成工程语言,研究其性能指标,通过对竞品车辆的研究,结合自身车辆的市场定位、价格区间等,最终确定整车NVH性能目标,NVH目标设定流程如图8所示。

图8 目标设定流程

2.3.1 整车级别NVH目标

怠速振动噪声

在怠速工况下,车内振动和噪声水平相对较低,车内乘坐人员对振动和噪声非常敏感。因此,怠速工况下的振动噪声应当做重要指标加以控制。研究怠速噪声时,除了声压级的幅值以外,还要关注声音的品质。图9是市场上几款常见中级车的怠速噪声测试结果。

图9 汽车的怠速车内噪声测试值

路面噪声

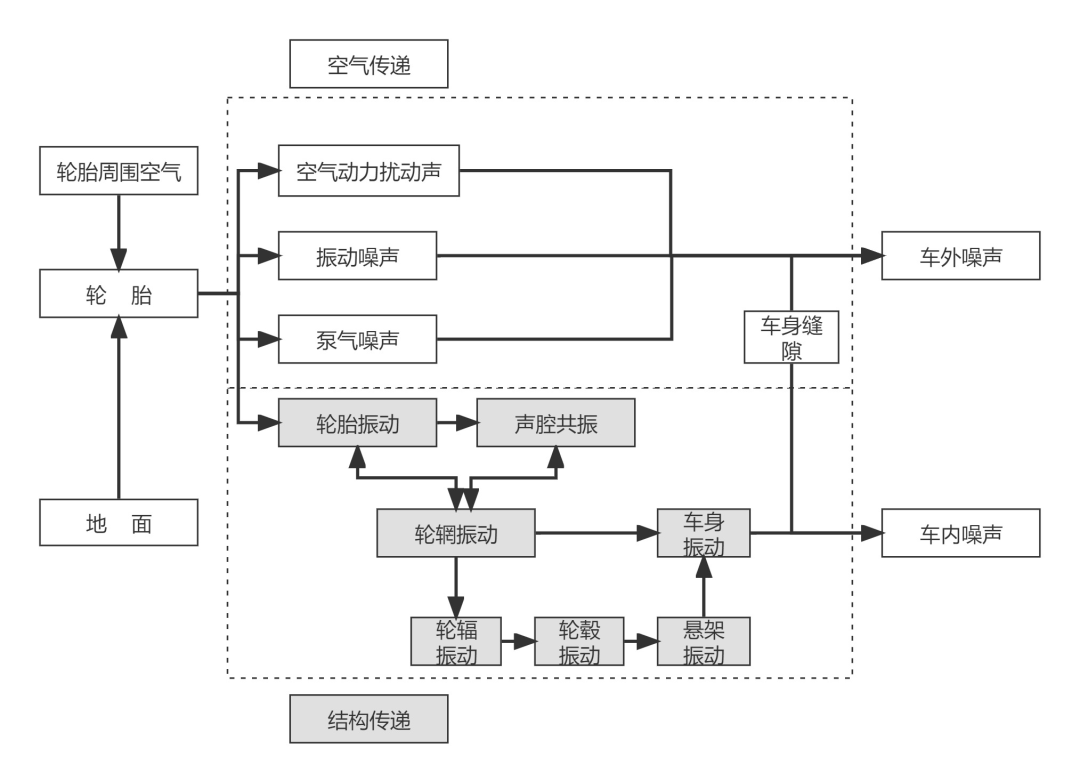

路面噪声的激励源来自于路面,路面上的凸凹不平会产生周期性或者随机性激励,通过轮胎、悬架系统向车身传递。设定路面噪声目标时,应根据车型定位设定合理的目标值水平,不同级别车型的路面噪声存在较大差异。图10所示为路面噪声传递路径示意图。

图10 路面噪声传递路径

加速噪声

对车辆加速行驶时NVH评价主要车内关注声音的总体水平、线性度和声品质。总体加速噪声最能代表一款汽车的水平,它是与发动机转速相对应的,因此,在设定加速噪声目标时,通常是以发动机转速为参考。

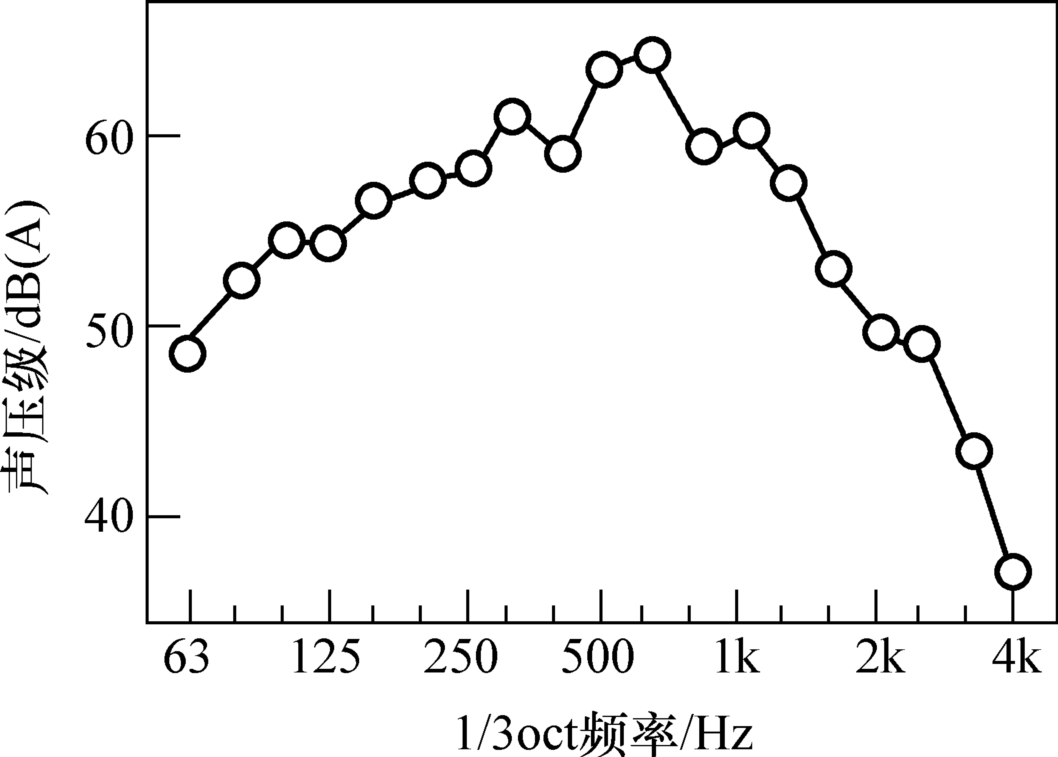

风噪

风噪属于空气动力噪声,具有宽频特性。当车辆高速行驶时,车辆与空气产生剧烈的摩擦,在车辆表面形成一个边界层,特别是在一些结构突变的位置,如刮水器、天线、后视镜等处。边界层处出现气流分离,形成涡流和湍流。紊乱的气流相互作用,产生压力变动,这些激励作用到车身上,引起车身振动,并产生辐射噪声。图11是车速150km/h时在A柱附近测试得到的噪声。

图11 风噪测试结果

2.3.2 系统级别NVH目标

汽车是由各个子系统构成的,如车身、动力总成、悬架系统、转向系统、进气系统、排气系统等。各个子系统的NVH性能综合在一起,决定了整车的NVH性能。因此,需要设定每个子系统的NVH目标。

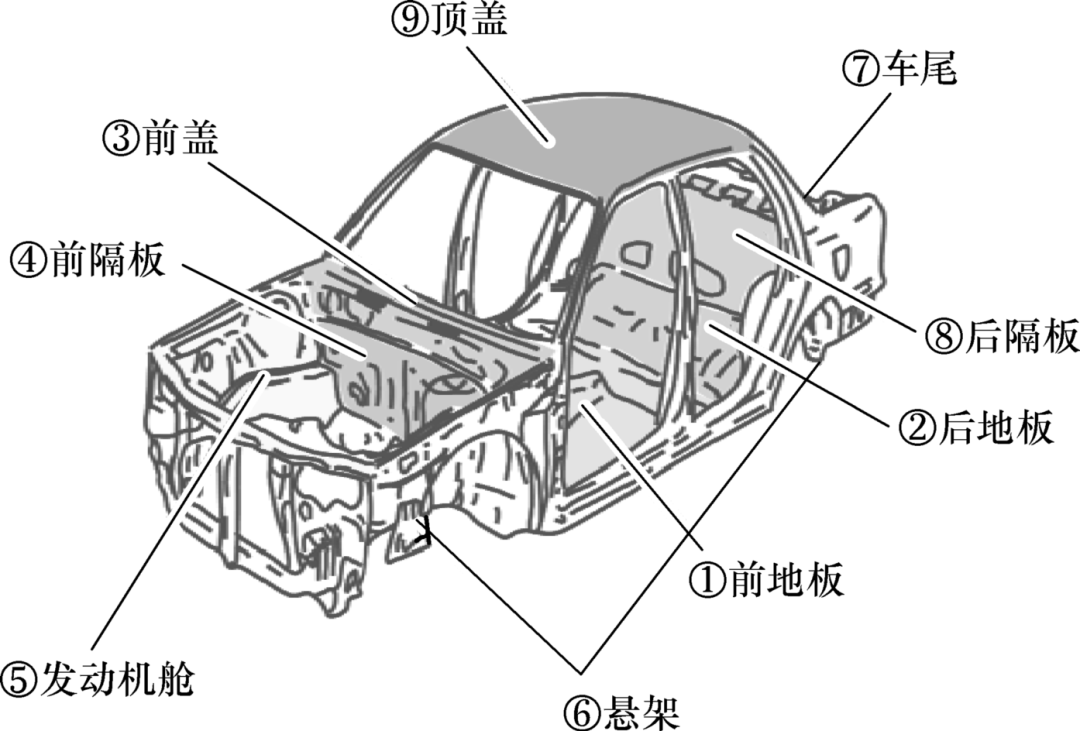

车身

如果车身刚度设计不合理,车身模态会很容易被激励起来。某些部位在低频范围内产生局部共振,进而引起车室内的空气共鸣。车身受到载荷时,如果变形过大,则会使搭载在其上的内饰件产生异响。所以对于车身系统需分别进行静刚度、模态、动刚度、VTF、NTF等目标设定。如图12所示为典型的白车身示意图。

图12 白车身结构示意图

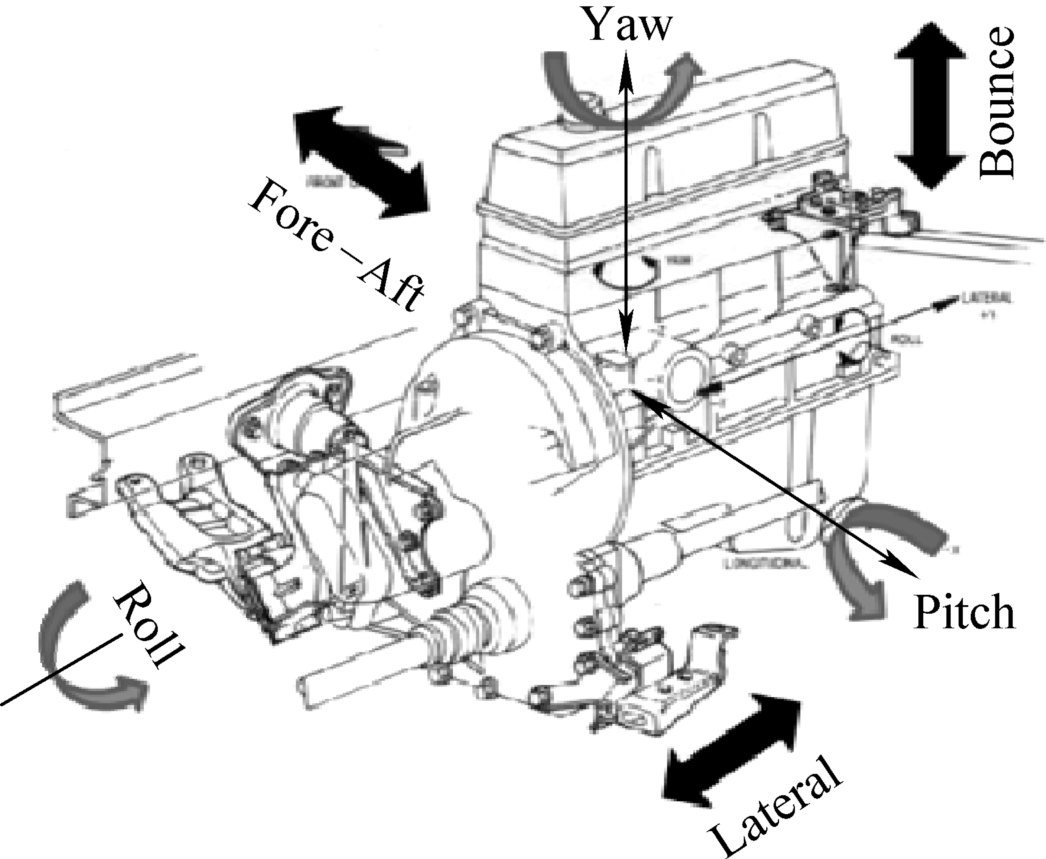

动力总成

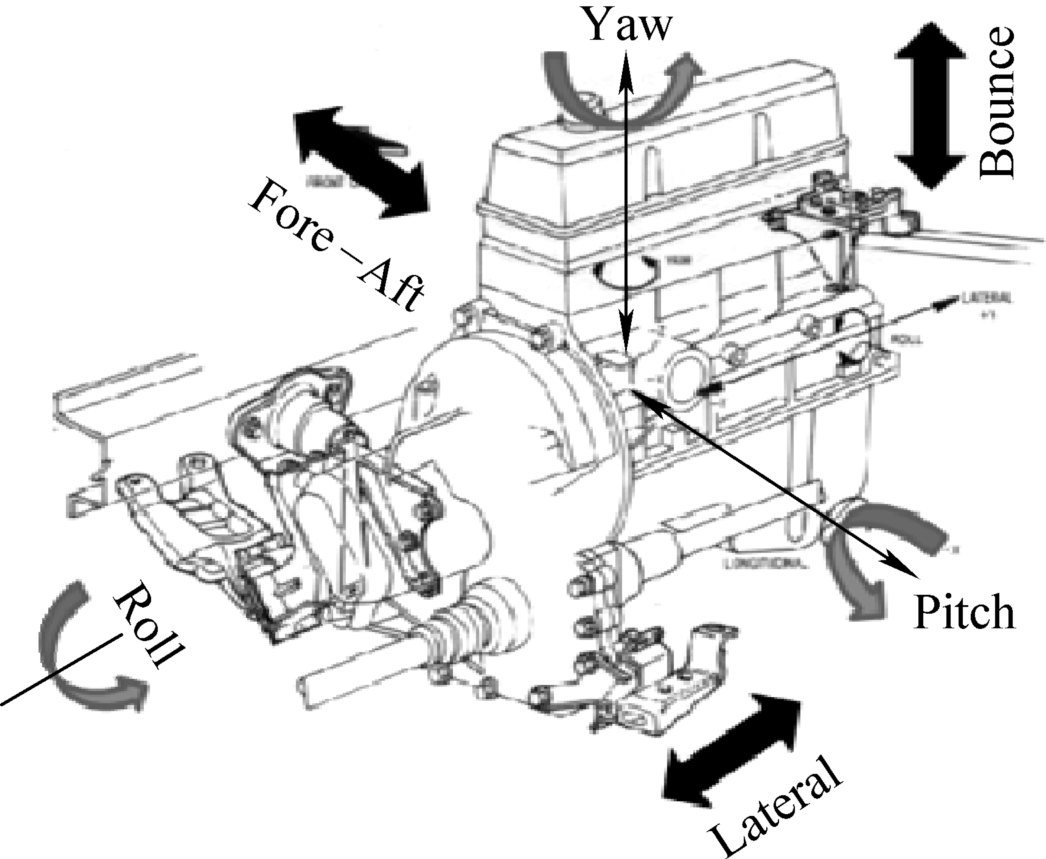

动力总成是汽车上最大的激励源,除了直接产生噪声以外,在工作过程中还会产生振动,振动通过悬置、排气吊挂等路径向车身传递。动力总成系统需进行模态的目标设立,动力总成模态―般包括刚体模态、弹性模态和局部模态。图13为某动力总成的刚体模态。

图13 动力总成的刚体模态

驱动系统

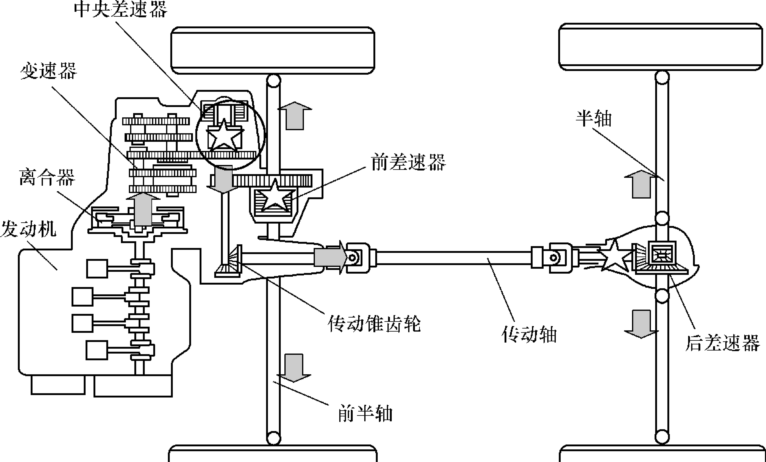

驱动系统结构复杂,存在大量的模态,频率范围宽,是车身的主要激励源之一。因此,在设计驱动系统时,要与整车通盘考虑,保证相关模态分布合理。图14所示为典型的前横置四驱系统示意图。

图14 前横置四驱系统

进排气系统

在整车性能开发过程中,需要设定进排气系统的噪声指标。设定进气系统噪声目标值,除了考虑整体噪声以外,还要考虑谐阶次噪声。在排气系统设计和匹配过程中,需要重点关注尾管噪声、插入损失、传递损失以及排气背压等参数。

转向系统

转向系统结构复杂,从转向盘到转向柱、转向柱横梁(CCB)、车身、车轮,是转向系统的主要传递路径。如果发动机悬置匹配不好,那么怠速时发动机的激励没有经过充分衰减就通过悬置传递到车身,引起车身弯曲振动,带动转向盘振动,即怠速振动。

悬架系统

悬架系统是路面激励向车身的传递通道,要求能够有效地对路面激励加以衰减。悬架系统本身具有多个模态,这些模态与相关激励或者模态不能产生耦合。

悬置系统

悬置要承受动力装置的重量,在受到冲击作用的时候,位移不能太大,这样就要求悬置的刚度硬些,但是冲击能量需要依靠阻尼吸收,所以悬置的阻尼要大。隔振的时候,频率相对高些,这时刚度低和阻尼小才会达到理想的隔振效果。一个理想的悬置应该是在低频时刚度高而阻尼大,而在高频时刚度低而阻尼小。

车架

车架是动力总成的载体,同时也是动力总成激励、路面激励的主要传递路径。因此,在设计车架时,要注意激励的衰减,涉及搭载点的选择、车架自身模态和刚度。同时,还要考虑车架的疲劳强度、轻量化性能要求。

声学包装

处理高频噪声的主要方法就是声学包装,针对不同的声源频率特性,需要结合成本采取有针对性的降噪措施。在设计阶段,需要对每个影响整车声学包装性能的部位设定目标。

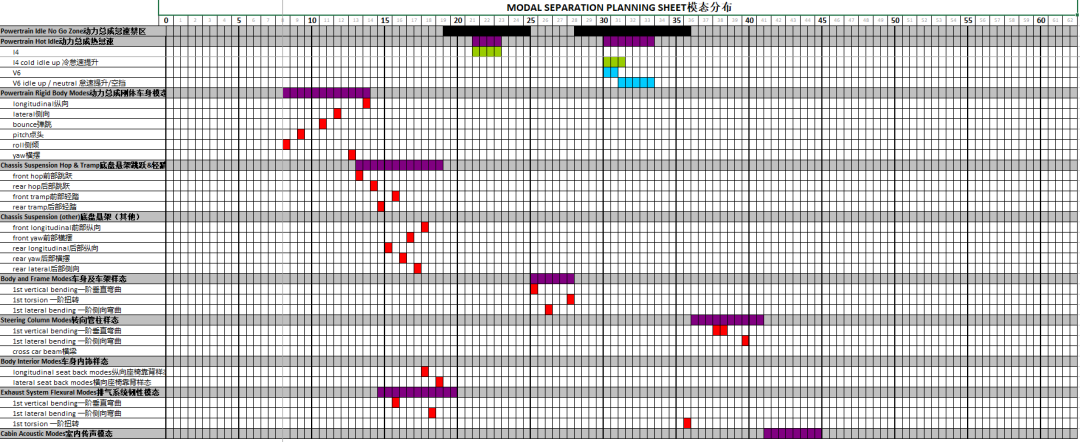

2.3.3 模态分布表

汽车是一个复杂的系统,各部件互相关联,需要采用整车模态规划来避免NVH问题的出现,或者解决已经存在的NVH问题,如果问题频率较低,则主要通过模态规划来实现,如果问题的频率较高,则主要通过声学包装来实现。简单地讲,就是通过模态分离,以避免出现共振。如图15所示,模态规划表可以用来指导汽车的总体NVH设计,因此,模态规划表非常重要。

图15 整车模态规划表

3. 工程设计阶段

按照整车开发流程,当完成概念设计和目标设定及分解以后,就进入了正向工程设计阶段。正向设计过程中的分析内容应该能够涵盖零部件、系统和整车,与NVH目标项是对应的。

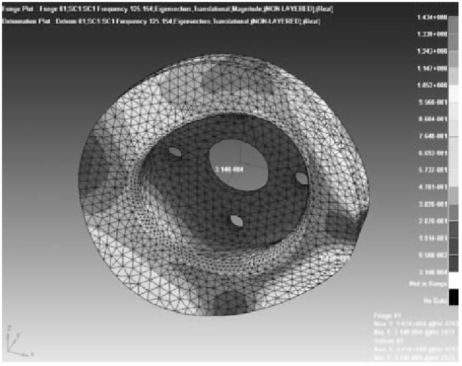

零部件级分析

汽车上的一些零部件需要保证模态和刚度要求,如动力总成中的曲轴、连杆、活塞、机油泵壳体、气门室罩盖等关键件,底盘系统中的摆臂、转向节,制动系统中的制动盘、制动钳,驱动轴、悬置支架、空气滤清器壳体等。图16所示为制动盘模态分析示意图。

图16 制动盘模态图

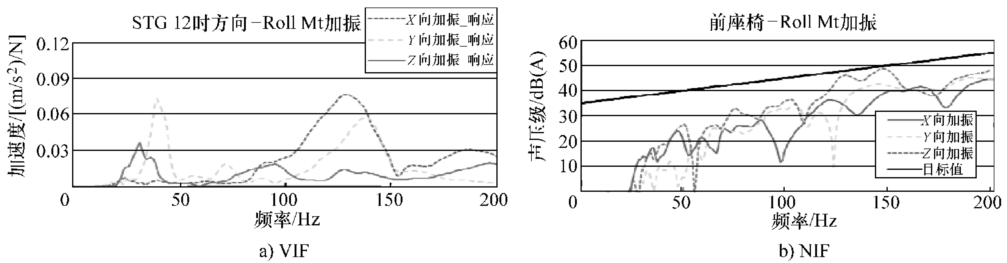

系统级分析

系统级分析包括:白车身(可以开展静刚度、模态、动刚度分析等),动力总成(激励分析,模态分析,发动机、变速箱壳体辐射噪声分析等),悬置系统(模态分布、解耦率、隔振率和传递力等)分析。如图17所示为振动传递函数(VTF)和噪声传递函数(NTF)结果。

图17 传递函数曲线

整车级分析

整车模型搭建完成后,首先用来进行模态分析,模态分析结果要填进整车模态分布表,查看各系统的模态分布,保证相关模态和激励之间不产生耦合。无论各个系统是否满足了目标要求,最终都需要在整车上加以验证。

结果评价及优化

正向工程设计过程中,会输出大量的计算报告。零部件级、系统级以至整车级的各项分析项目,都要对分析结果进行评价,评价的标准是事先制定的目标值。对于不满足目标值的,首先要判断该项的风险程度,同时结合其他相关项进行综合考虑。对于风险较高的项目,要采取措施进行优化。

4. 试验验证阶段

在正向工程设计阶段,所有的分析项目完成,大部分性能满足目标要求,没有满足目标要求的风险项都在可控范围内,并且有合理的解决预案,此时就可以进入下一个阶段,开始进行样车试制。

4.1 样车试制

试制样车完成后需进行各种测试评价,目的是查找存在的问题,对正向工程设计阶段的分析结果加以验证。首先进行的是主观评价,确定样车存在的NVH问题。此外主观评价要与客观测试结合进行,这一阶段的试验目的是为了暴露问题,因此,试验项目要尽可能全面。

4.2 小批量制造

小批量制造阶段的样车也有可能出现NVH问题,这时候出现的问题多数是由于产品质量稳定性、安装稳定性等因素造成的。有些样车要进行NVH试验,以检验生产线上出来的汽车的性能稳定性。

5.结语

汽车NVH正向开发涉及到NVH的设计与NVH性能控制,是一项复杂的系统工程,要求在汽车设计的各阶段运用试验与CAE分析方法进行大量的分析工作。NVH开发流程作为一种切切实可行的手段,已广泛地应用于汽车产品开发过程,包括标杆样车分析、目标值设定、系统选配、系统设计改进和验证、整车的性能验证和改进、设计和生产问题解决、质量问题追踪及改进等。

广告

广告 编辑推荐

最新资讯

-

PHUD 真的不受管吗?——前方视野“透明区

2026-02-03 12:55

-

不是造型问题,而是生命通道——GB 48001-2

2026-02-03 12:55

-

2026中国汽研汽车指数最新批次测评结果发布

2026-02-03 11:05

-

联合国汽车法规 R10:车辆电磁兼容性统一批

2026-02-03 09:32

-

联合国汽车法规 R9:L2、L4和L5类车辆噪声

2026-02-03 09:31

广告

广告