行李架气动噪声仿真优化分析与设计

本文利用商用CFD软件对安装在实际车辆车顶的行李架产生的气动噪声进行研究,主要考虑行李架横杆攻角进行优化迭代。通过CFD计算得到行李架气动噪声的声压级频谱图,并与风洞的测量结果进行比较。同时,也会得到升力、阻力和瞬态流场对噪声仿真结果在进行支撑。在声压级相对幅值,频谱特性方面,仿真结果和实验结果比较吻合。结果表明,CFD方法适用于工程条件下汽车车顶行李架的气动噪声性能、几何形状优化开发工作。

简介

降低汽车气动噪声是现在汽车厂商关注的重点,目前在抑制路噪和发动机噪声方面已经取得了一定的进展,使得汽车行驶时的气动噪声更加凸显出来。在客户调查中,风噪声问题是投诉最多的问题之一。汽车工程师是通过风洞试验和CFD仿真的方法来进行风噪开发工作,以改善车辆的气动噪声性能。目前,天窗及侧窗的风振噪声仿真是最成功的整车气动噪声仿真案例。由于车身表面复杂的三维流动和噪声的高频、宽频特性,由后视镜、雨刷等外部附件产生的湍流仍很难准确的模拟。车顶行李架是目前SUV和旅行车上的常见配件,它们可以承载重物,但更多的时候是为了造型的美观。但行李架作为突出附件,根据形状和安装状态,会产生宽频噪声。本文对SUV上的行李架进行了三维建模,通过CFD计算和Lighthill-Curle声类比的方法,对噪声的频域特性进行预测,频率范围为100-1000Hz,频率范围高于风振噪声。研究通过改变横杆的攻角和前后距离实现设计优化。所有的仿真结果会与整车风洞试验结果和乘客的主观评价进行比较,然后利用CFD仿真对几何模型进行优化。

CFD建模

计算域

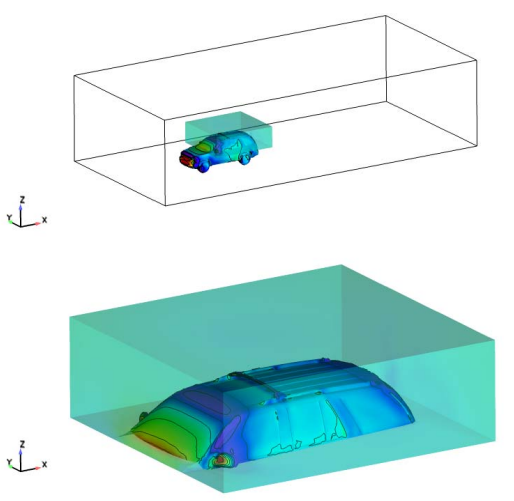

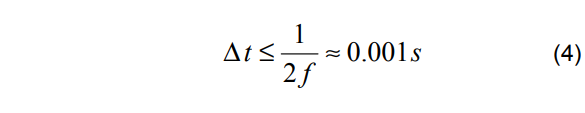

计算域内包括通用汽车风洞内的车辆,该车辆包括简化的车底细节。其他仿真常使用非定常的雷诺平均N-S方程(URANS)进行整车气动阻力仿真。但是,在捕捉车顶横杆周围小的流动时,计算域的其他部分的网格被证明是无关紧要的,很大的一部分网格被浪费在对结果没有影响的区域上。为使计算更加高效,从大计算域中提取了一个小的矩形区域。该子域由天窗上部和周边空域组成,如图1所示。从大计算域的时间平均、CFD求解得到的压力和速度值被映射到稳态边界条件到子域。子域允许行李架周围的网格细化,同时保证网格总数在一个合理范围内。在保证映射边界条件不变的情况下,对行李架的后续设计均在子域上进行。

图1 风洞域(上)和局部子域(下)显示了70kph下的压力等值线

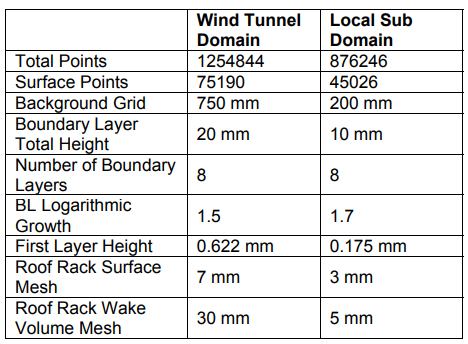

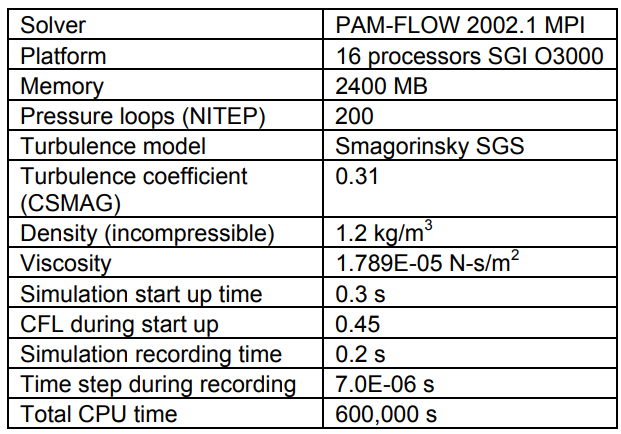

在本次仿真中使用了商用CFD包PAM-FLOW。表1显示了全模型的关键特征和局部行李架子域。

表1 CFD网格属性

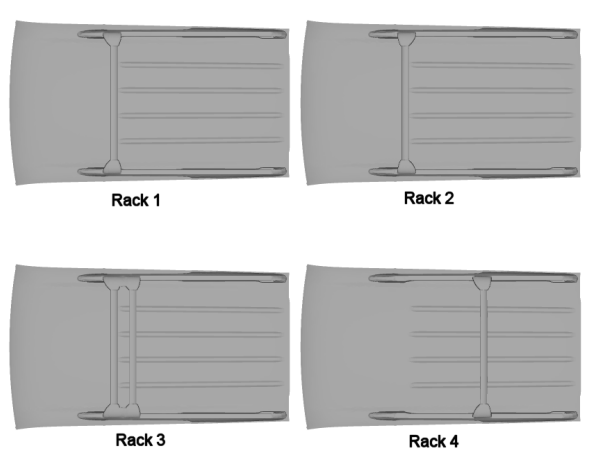

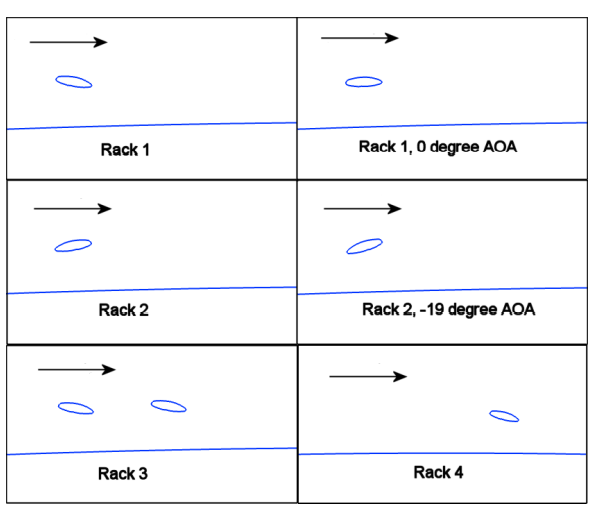

该研究的重点的捕捉安装在行李架支架上的横杆产生的气动噪声。为了进行设计和灵敏度研究,横杆放置为只有几种不同的工况,如图2所示。选择这些配置是为了产生广泛的噪声数据,也代表了客户可能调整横杆的各种位置(行李架系统通常包含两个相同的,可调节的横杆,但前横杆通代表了行李架的噪声水平)。为了确保CFD仿真中只能捕捉到横杆产生的湍流结构,对支架的小孔以及缝隙进行了封堵和简化。工况1时在前方设置一个横杆;工况2是在相同位置,攻角相对工况1为负角度的横杆;工况3是两个横杆嵌套在一汽;横杆4是安装在天窗下游的一个横杆。除了四种安装配置,工况1和工况2还通过旋转角度改变横杆的攻角。因此,一共常见了六个仿真工况,如图3所示。横杆的截面有点类似于翼型,攻角是相对于地平线进行测量的,由于天窗存在一定角度,因此气流来流与横杆的夹角约为+3°。因此,每种工况的总攻角大致为几何测量的攻角加3度。仿真是在70英里每小时下进行,由于天窗附近存在气流的局部加速。横杆处的流动速度约为40米/秒。因此,横杆附近的雷诺数为150000。

图2 车顶行李架位置工况

图3 Y=0截面六种仿真工况

流场仿真

使用PAM-FLOW软件求解不可压缩、非定常雷诺平均N-S方程(URANS)。湍流采用Smagorinsky子网格尺度(SGS)方法进行建模,不使用壁面函数,其中特征长度取自局部网格尺寸。表2显示了子域模型的求解参数。表2 子域的CFD求解参数

声学仿真

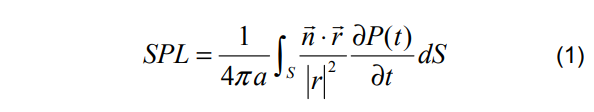

在解决过程中,PAM-FLOW内置声学工具根据Lighthill-Curle声类比计算刚性表面上的偶极子声源的声压级:

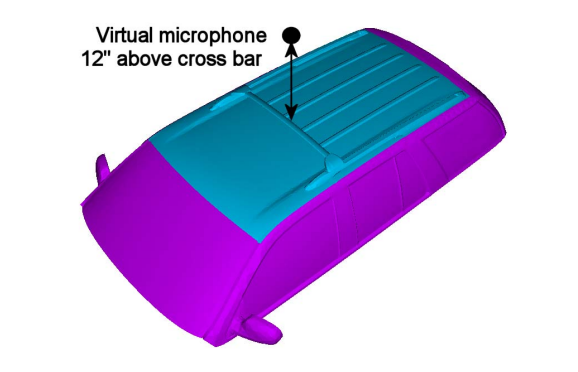

式中n为局部表面法线,r为从表面上的点到监测点位置的向量,p为压力,S为题表面,a为声速。类比的低马赫数假设允许对不可压缩的CFD结果的声压进行后处理,偶极子声源的表面包括车顶、行李架轨道和行李架横杆,如图4所示。监测点置于横杆上方12英寸处。

图4 声源表面(蓝色区域)

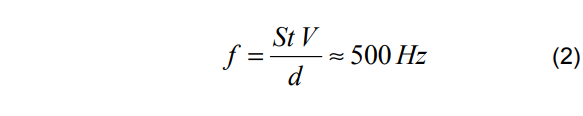

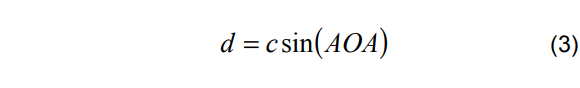

假设横杆表现为钝体并出现卡门涡街,则在斯特劳哈尔数0.2处可以观察到压力频域峰值,据此得到预期峰值频率出现在:

式中,St为斯特劳哈尔数,V为接近横杆的空气速度,d为特征脱落尺寸,脱落尺寸取横杆后尾流的高度,估计为:

为了在CFD求解中捕捉到这个频率,时间步长应满足奈奎斯特准则:

由此得到表2中的时间步长。PAM-FLOW计算得出的声压级随时间的变化,使用傅里叶变化得到2000Hz以内的结果,重叠因数为0.5.

CFD结果

仿真与验证

为了验证CFD仿真的可靠性,在整车CFD模型上计算了气动阻力,行李架横杆贡献了7count的气动阻力。

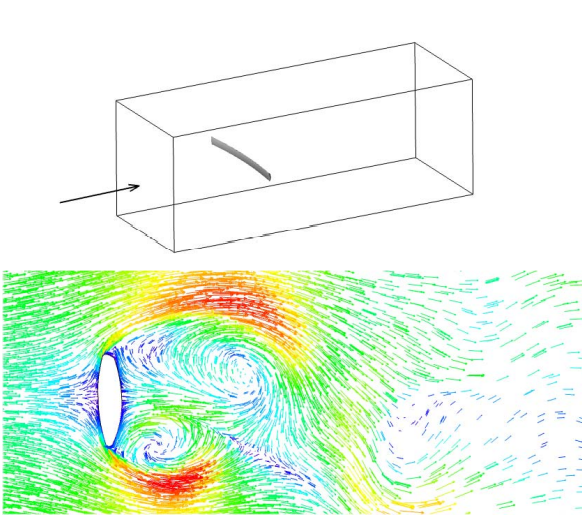

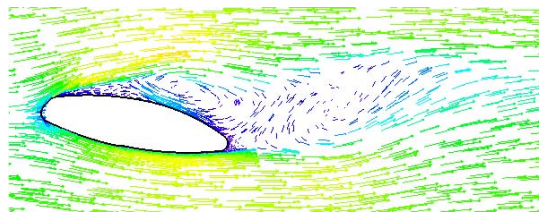

图5 90°横杆和卡门涡街

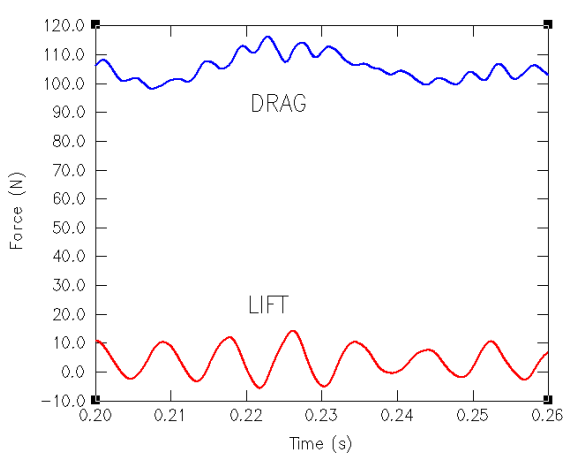

在另一项测试中,横杆是单独建模的,横跨了整个计算域,横杆也向来流方向旋转了90度,以确保横杆不是流线型。这种工况类似于圆柱绕流,也正如预期那样,CFD结果观察到了卡门涡街,涡交替脱落对应于St=0.18(如图5)。图6现实的阻力波动和是升力波动频率的两倍,与简单圆柱的结果类似。

图6 横杆旋转90度阻力(St=0.36)和升力(St=018)的实验结果然后将横杆旋转到12°的攻角,这更接近于实车的布置,尾流显示出了与90°不同的流动模式。从图7中可以看出,横杆的顶部与底部没有产生交替脱落。相反,从顶部和底部分流的流体相互合并,形成了一个向下对流的旋涡,这种周期性脱落在频率250hz左右,对应斯特劳哈尔数为0.08。

图7 横杆攻角为12°的工况下,涡的周期性脱落对应S=0.08

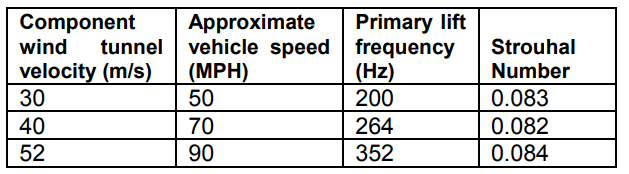

攻角为12°的模型在不同风速下进行了仿真,表3表示了随着来流速度的的增加升力频率的变化,斯特劳哈尔数保持不变,以此来验证仿真的准确性。表3 横杆为12°攻角条件下来流速度变化,St恒定

流动可视化

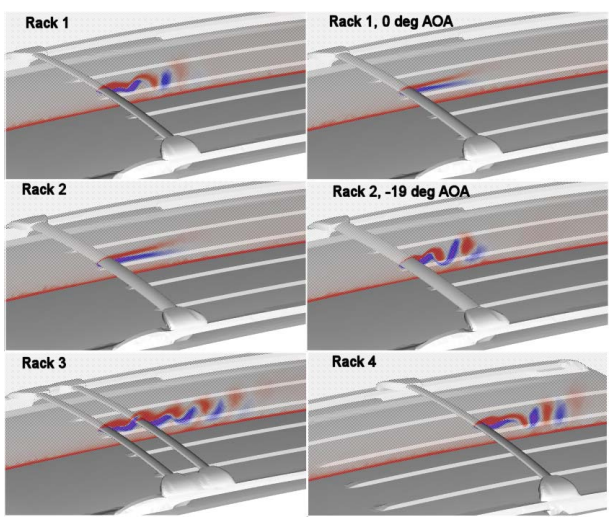

由于CFD模拟是瞬态的,因此可以获得大连与时间相关的信息来绘图和流场的可视化。图8显示了某一时刻的六种行李架横杆在Y=0界面上的涡量等值线图。0°攻角的横杆1和横杆2显示没有漩涡的脱落,预计产生的气动噪声非常小。其他四种设计可以看出有非常明显的旋涡脱落,预计会在脱落频率产生明显的风噪声。

图8 Y=0平面的涡量等值线图,四种结构表现出了明显的旋涡脱落,而另两种没有

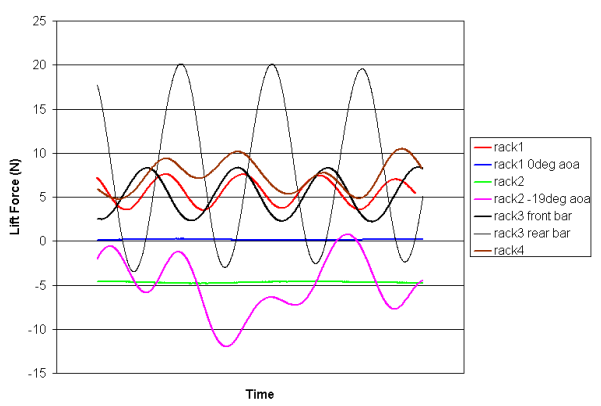

图9给出了六种横杆配置的升力随时间的变化(Rack 3包括前后横杆的两条曲线)。这些曲线与图8的流场云图相关,0°攻角的横杆1和2没有出现升力的波动。3号横杆的后杆显示非常周期性的大幅震荡,这种工况产生的气动噪声最大。与攻角为12°的独立行李架模型一致,出现震荡的情况的频率集中在250Hz左右。考虑到气流来流入射情况的影响,四种模型具有相似的绝对攻角。

图9 70英里每小时横杆的升力随时间的变化

声学结果

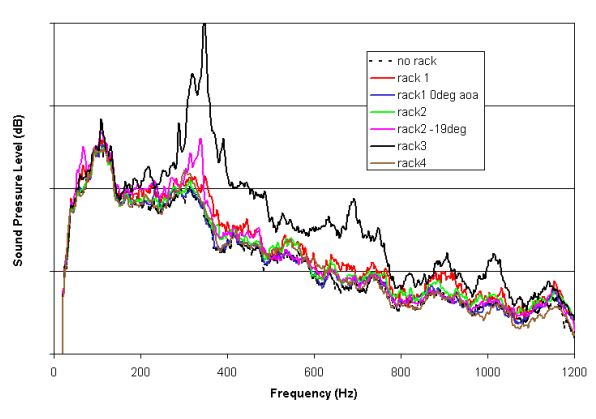

图10绘制了六种行李架横杆结构的声压频谱图,所有的结果都显示在100Hz处有一个峰值,但在流场云图中可以看到,主要气动噪声出现在256Hz左右。工况3如预期的那样,由于嵌套横杆的耦合效应,产生了最大的振幅。没有脱落涡产生的0°攻角的横杆1和横杆2的气动噪声水平较低并没有明显的峰值。工况4和工况1的结果几乎相同,声压级频谱图中都存在一定的峰值,这是因为横杆基本相同,只不过工况4的横杆在偏下游的位置。

图10 70英里每小时下外部声压级仿真结果

声压级频谱图的结果与图9中升力时域的频率和幅值完全对应,因为噪声频率与升力的偶极子相关。在CFD仿真中,流动、力和声学的结果是一致的,并得出了相同的结论。从风噪的工程角度来看,仿真结果对六种工况的风噪水平产生了一个排名。工况2缺少一个峰值,表现出的噪音最小,工况3的气动噪声最大。

试验结果

风洞试验

以一辆实车SUV作为试验对象在通用汽车风洞中进行测试,对车辆进行了一定的处理,保证试验模型与CFD仿真模型一致,包括密封缝隙,确认车顶倾斜角等。同只做了可调节的横杆,来进行攻角的变化,并通过一个小型手持倾角计进行攻角测量。试验是在风速为70英里每小时下进行,车内声压级通过驾驶座上的麦克风进行测量,外部噪声也在于CFD仿真监测点位置相同的地方测量,对车辆的处理保证了主要噪声源限制在行李架横杆上。车内噪声更能代表车内乘员的噪声感受。外部噪声是为了验证CFD仿真的准确性。本文的研究重点在于比较实验值和CFD仿真结果频谱形状、相对幅值和不同工况的结果变化趋势。

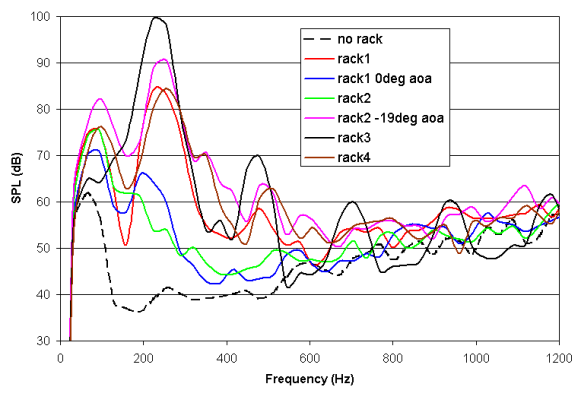

图11 外部噪声测量结果

噪声在1200Hz以内非常明显,工况3的风噪表现最为突出,19°攻角工况2紧随其后,工况1和工况4产生类似的中等噪声,0°攻角的工况1和工况2没有明显峰值。外部噪声试验结果的趋势和阶次与CFD仿真一致,相同构型产生的频率和幅值相似,而其他两种构型气动噪声很小。然而仿真和试验还是有明显的差别,CFD得到的主频约为256Hz,而实验值得到的主频约为350Hz。

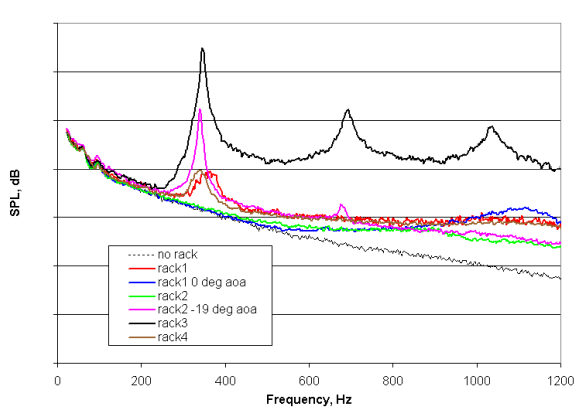

图12内部声压级

主观评价

作者和同事进行了主观评价和道路测试,对六种工况进行了评价。在风洞试验时,乘客坐在车内,在实车道路试验时,SUV行驶在高速公路上,乘客均能明显感受到来自车顶的噪声差异。乘客发现工况3的行李架发出的噪声最大,而0°攻角工况1和工况2是最安静的,其他工况产生了介于两者之间的气动噪声。

结论

采用CFD方法对某SUV车顶行李架产生的气动噪声进行了与预测,为了便于计算,从一个大计算域中提取了一个包含关注区域的小计算域,分析了六种不同构型的横杆,瞬态模拟提供了流场云图和升力和阻力随时间变化的关系。而压力波动被用作Lighthill-Curle声类比的输入,计算频域的声压级。小计算域的CFD仿真结果与试验结果在峰值所在频率、相对强度和乘员主观感受基本一致。由此可以得出,CFD仿真方法是一种有效的工程工具,可用于评估和优化汽车行李架横杆的气动噪声。

文献来源:Kenneth J. Karbon and Urs D. Dietschi.Computational Analysis and Design to Minimize Vehicle Roof Rack Wind Noise[J].SAE Transactions,2005,Vol.114: 649-656

AutoAero是吉林大学张英朝教授团队建立的专业汽车空气动力学微信公众号号,致力于普及汽车空气动力学知识,传播汽车空气动力学。推广包括流体力学基本理论,汽车空气动力学及热管理水管理等基础知识,乘用车气动造型设计,卡车气动造型设计,风洞实验技术等多方面的内容。欢迎有兴趣的专业人士阅读、关注、共享!

广告

广告 编辑推荐

最新资讯

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

广告

广告