西门子工程咨询服务团队解决方案之疲劳寿命预测

引言

在汽车设计中,白车身强度、疲劳寿命都是评价结构可靠性及耐久性的重要标准,白车身静态强度仿真计算在开发前期能较快将结构高应力风险区域进行暴露,但在汽车开发过程中往往存在准静态强度无法直接预测的开裂现象,此时使用疲劳耐久仿真手段进行前期预测及评估更为必要,车身结构80%以上的失效是疲劳引起的,为此对白车身结构提出疲劳强度设计与分析十分重要。

传统的汽车疲劳耐久性评价一般是通过可靠性试验进行,随着技术的发展,基于疲劳耐久仿真软件寿命预测及道路试验验证的方法受到广大汽车企业的认可。本文将结合相关疲劳理论、Simcenter仿真软件和西门子工程咨询服务团队丰富的项目经验对车身疲劳问题给出专业的解决方案。

01疲劳仿真概述1.1什么是疲劳

疲劳是零部件在循环应力或循环应变作用下.在一处或几处逐渐产生局部永久性累积损伤,经一定循环次数后产生裂纹或突然发生完全断裂的过程。

1.2疲劳仿真的优势

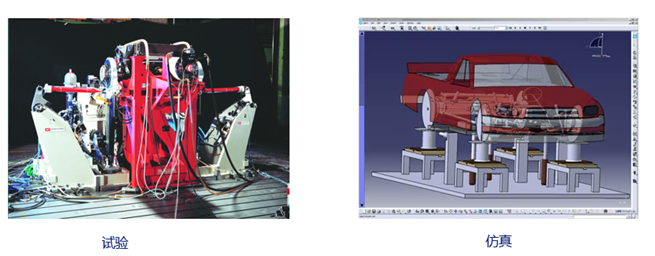

在汽车研发过程中,工程师需要根据汽车的性能目标对车身结构进行优化,如果在研发过程中对产品的疲劳耐久性采用试验方式进行验证,那么会大大增加开发成本和开发周期,而且对实验设备有一定的限制条件。若采用虚拟仿真技术对产品的疲劳耐久性进行评估,则可以大大的节约开发成本,且容易获得计算资源,也可以迅速的对优化方案进行验证,推进开发进度缩短开发周期。

1.3疲劳仿真的影响因素

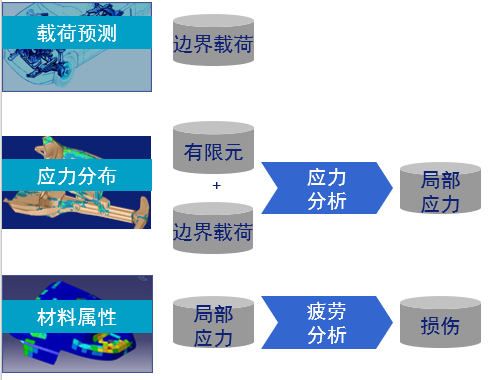

载荷

载荷是影响零部件疲劳寿命的主要原因之一,汽车所承受的外部载荷是随时间而变化的动态载荷,其中大部分是循环动态随机载荷。所以获得部件真实载荷历程,是疲劳仿真的关键。

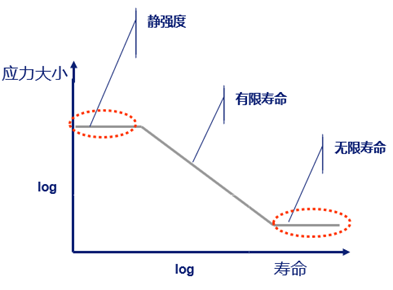

应力

在零部件疲劳失效以前所经历的应力或应变循环次数称为疲劳寿命。表示这种应力(应变)水平S和标准试样疲劳寿命N之间关系的曲线称为材料的S-N曲线。所以获取准确的应力值也是疲劳仿真的关键。

材料

材料的屈服强度和疲劳极限之间有一定的关系,一般来说,材料的屈服强度越高,疲劳强度也越高。所以需要定义材料本身特性。

1.4如何解决仿真与实验的差异

仿真是实验的前提,而试验又是对仿真的验证,二者的关系是相辅相成的。仿真实验最基本的步骤是建模,建模的过程就涉及到很多理论工作和经验结论,且仿真结果是在一个特定模型下的计算结果,所以仿真与试验之间存在一定误差是必然的。对于如何减少仿真与实验的误差,可以从以下几个方面解决:

-

进一步改善分析方法(焊接模拟方式,有限元建模方式…..)

-

设置预期的修正参数

-

分析疲劳结果影响因素(试验具有离散性、仿真结果有唯一性)

-

提高有关疲劳影响因素方面的理论知识

PART

02疲劳仿真载荷提取

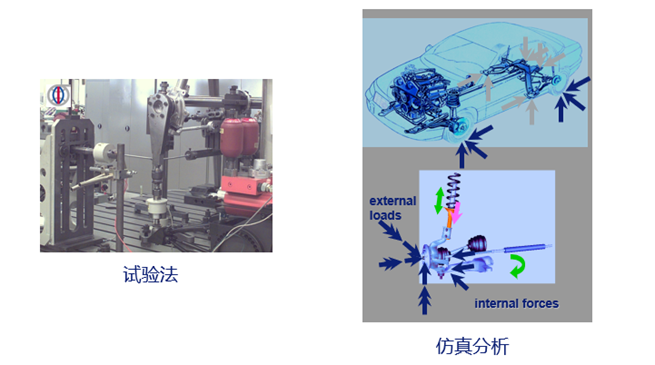

进行车身及地盘零部件疲劳寿命计算首先要获取部件真实载荷。针对疲劳载荷提取的问题,西门子工程咨询团队提供了两套解决方案:

方案1:通过在试验路或试验台上对部件进行工况试验,获取部件或系统载荷真实载荷;

方案2:利用仿真技术,通过系统的外部载荷,对系统进行多体仿真或有限元仿真计算得到部件载荷,当然,仿真模型的准确性需要用实验标定。

现今,多体仿真已被确立为一项可靠的道路载荷计算技术。为了解决不同层次的模型复杂性以及测量数据可用性的问题,将使用多种方法从部件级悬架载荷到整车载荷。在整车载荷预测范畴中,Siemens PLM Software提供了两种不同的方法:一种方法为数字路面法,是一种纯粹的有限元方法;另一种方案是Virtual.Lab Motion 时域波形复现(TWR)软件的混合路面法。

混合路面载荷预测技术路线

数字路面法:需要在软件中详细准确的搭建出多体疲劳轮胎模型、多体车辆模型、3D路面模型及驾驶员模型。

混合路面法:允许工程师使用试验测量结果,并通过一致使用的方式将数据传递到CAE环境。此方法有助于提供真实的道路载荷预测,且避免了数字路面法带来的一些复杂性和成本问题。混和路面载荷预测有以下优点:

➢准确预测底盘部件和车身的耐久载荷

➢避免复杂且昂贵的轮胎和数字路面建模

➢在建造样车之前发现并解决车辆性能问题

➢根据前代车型数据预测下代车型的道路载荷

➢提供一致使用的方法将测试数据传递到CAE环境

➢可进行车身不受约束的车辆仿真,得到更准确的载荷

➢通过复现测试工况和准确预测部件载荷,可降低耐久性试验的次数

PART

03焊接疲劳分析

焊接连接是工业领域上非常常见的结构连接方式,在结构设计中具有非常重要的地位,因此焊接的结构强度和疲劳强度都非常重要。汽车工艺中常用的焊接工艺分为两种:点焊和缝焊。下面详细介绍一下西门子工程咨询团队对焊点疲劳和焊缝疲劳的解决方案。

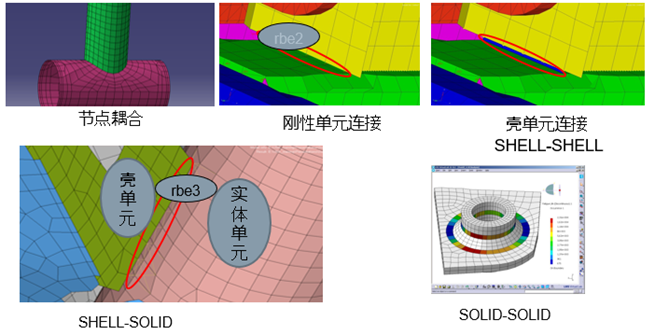

3.1焊点疲劳

在汽车装配过程中电阻点焊是主要的连接方法。点焊是将两个或两个以上的金属板材压在一起,并通过电流将板材连接起来。典型的例子是白车身结构,包含数千个点焊连接。焊点的质量及焊点的位置对焊点的疲劳性能有重要的影响。Simcenter PLM Software对于焊点疲劳提供了两种方法:传统的基于力的方法和基于应力的方法。

传统的基于力的方法(LBF)

➢有限元网格:粗糙的NVH焊点模型 (HEXA, CWELD 或 CBAR)

➢有限元软件计算焊核上的力和力矩;

➢中解析表达式(Rupp方法)得到焊核和影响区的径向应力(radial stress);

➢疲劳软件中基于Rupp-SN-curve计算损伤;

➢优点:网格粗,计算快,直接利用NVH模型;

➢缺点:应力对网格灵敏度高,对网格质量要求高;

基于应力的方法

➢有限元网格:详细焊点模型 washer网格(至少有一个ring,一个ring里至少有5个elements);

➢焊接的两个钣金要保持平行,否则会引入多余的力矩,对应力影响很大;

➢基于精细化焊点模型计算出应力;

➢预测精确的疲劳寿命;

➢优点:精度高

➢缺点:网格精细,计算速度慢;

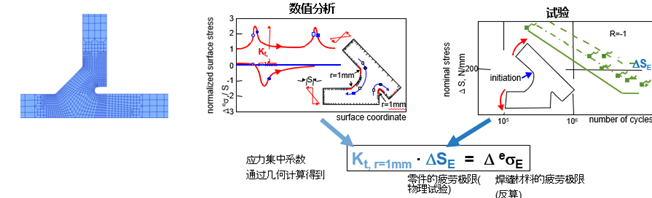

3.2焊缝疲劳

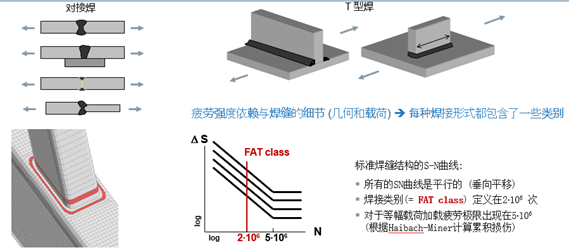

基于名义应力

➢ 从壳单元网格上读取主应力

➢ 查找具体的SN曲线(标准焊缝系列得到)

➢ 具体的SN曲线需要焊接几何及加载条件

➢ 使用壳单元有限元网格 (焊缝几何不被模拟)

➢壳单元模型的焊缝其焊接处的局部应力不能被计算 → 一般从焊缝相邻的单元读取应力

名义应力法典型的标准焊接类别

Simcenter Durability软件可识别的焊缝类型如下:

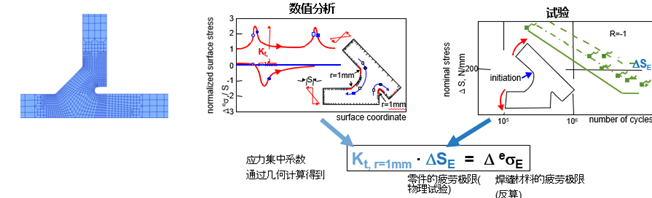

基于局部应力(RxMS 方法)

➢使用较好的象征性的3D网格模拟焊缝几何

➢通过几何读取应力

➢查找焊缝的SN曲线(RxMS专用曲线)

➢在板材交汇和焊接表面,模型具有恒定的缺口半径尺寸

➢焊缝具有单一的材料属性

➢采用的是S-N方法

➢材料属性是通过试验反算得到

➢考虑了平均应力和离散性的影响

PART

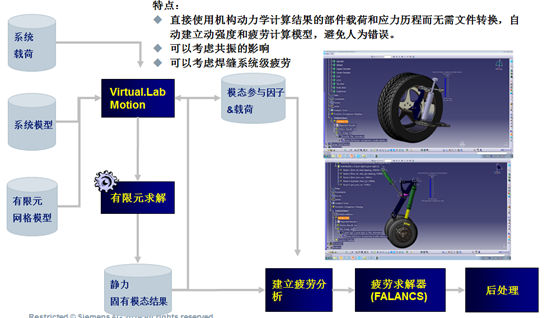

04振动疲劳分析

当疲劳路面为激励共振路面时,车辆在一定速度下,加载频率显著提高,就必须考虑其动力响应。动态载荷会引起共振(局部共振,整体共振),从而发生振动的结构疲劳。所以在高于结构固有频率的载荷下进行疲劳损伤评价时,为了考虑结构振动引起的疲劳破坏,需要进行结构在动态载荷下的动态响应分析。由振动引起的疲劳问题技术路线可以分为:时域振动疲劳分析和频域振动疲劳分析(随机PSD和谐波频谱)。

4.1时域振动疲劳分析

时域疲劳可以通过静应力分析或者模态瞬态法进行分析;其中模态瞬态法一般用于需要考虑共振对疲劳的影响,载荷的加载频率接近系统的共振频率;对于时域振动疲劳问题,我们基于Motion 3D给出以下解决方案:

● 采用系统级疲劳分析方法

● Motion计算载荷:模态参与因子

● Durability中计算疲劳损伤

● 不需要软件的转换,同时也不需要数据的切换。一切工作都可在Simcenter 3D中进行。避免人为的错误。

● 即考虑了低频载荷的作用,也考虑了高频振动因素的影响

4.2频域振动疲劳分析一般来说得到一个应力的功率普密度(PSD)比应力的时间历程要容易。而且快速的频率响应(传递函数)计算比耗时的时域动力响应计算更有参考价值。基于的PSD频域疲劳预测方法比时域疲劳预测方法有以下优势。

-

时域所得损伤是取自对一段随机变化信号的计数,因此通过时域方法获得的损伤本身就是一个随机变量,无法避免对所得的损伤结果进行统计推断。这些需要进行循环计数,数据处理量非常大。而基于PSD的频域分析方法计算简单,不需要循环计数。

-

随机动态应力,在时域内需要很长的信号记录才能准确地描述随机响应,同时处理长的时域信号非常困难,而得到频域功率谱应力信号则较为方便。

-

用来进行疲劳分析的频域信号采样率只要达到时域信号采样率的1/10就可以得到与用时域信号预测同样精度的结果,频域信号的读取、储存都比时域信号方便。

4.3时域分析与频域分析的关系

频域是表述时域信号的另一种形式,在x轴代表频率而不是时间。把时域信号转换到频域时,我们把信号转换成离散的,不同幅值/频率/相位的正弦波。这些正弦波叠加起来就是原来的时间历程。这种把时域信号转换正弦信号的方法称为“傅里叶变换”。值得注意的是, 因为功率谱密度(PSD)不包含相位信息,傅里叶反变换用于功率谱密度并不能完全再现原来的时域信号。但是对于各态历经固定相的高斯分布随机过程,我们可以取出一段时间的时间历程,假设它代表了原始的时间历程的统计特性,如此假设是偏于保守的。

PART

05疲劳仿真应用案例5.1菲亚特-耐久性虚拟验证

项目挑战:

-

创建可以产生可靠模型的虚拟设计

-

在汽车研发开始之前预测道路载荷

-

理解汽车对疲劳的响应机制

-

统一北美和欧洲试验场

成功的关键:

-

菲 亚 特 和 Siemens PLM Software 之间的长期合作关系

-

Siemens PLM Software 提供定制解决方案的能力LMS 产品的易用性和强大功能

实施成果:

-

将实际载荷的误差范围减少至8%-15%

-

降低了初始阶段的不确定性,更快地提高质量

-

在制作样车前进行仿真,减少了过设计

-

在两个试验场之间建立等效性,降低了成本

5.2奔驰-耐用性标准化过程项目挑战:

-

保持耐用的质量:对奔驰的品牌DNA至关重要

-

减少原型的数量,节省整车开发的时间和成本

-

成功标准化耐久性过程

-

当涉及到耐用性时,第一次设计就要正确

-

在新车开发中管理日益增加的复杂性

成功的关键:

-

找到仿真和测试解决方案的正确组合

-

做尽可能多的计算机辅助工程(CAE)

-

在正确的时间在一个非常高的水平上进行测试和测量

-

在相同的数据格式和过程管理工具上进行全球标准化

实施成果:

-

完全取消了预测试阶段,取而代之的是CAE

-

实际上创建了缺失的测试数据,以简化最终的测试过程

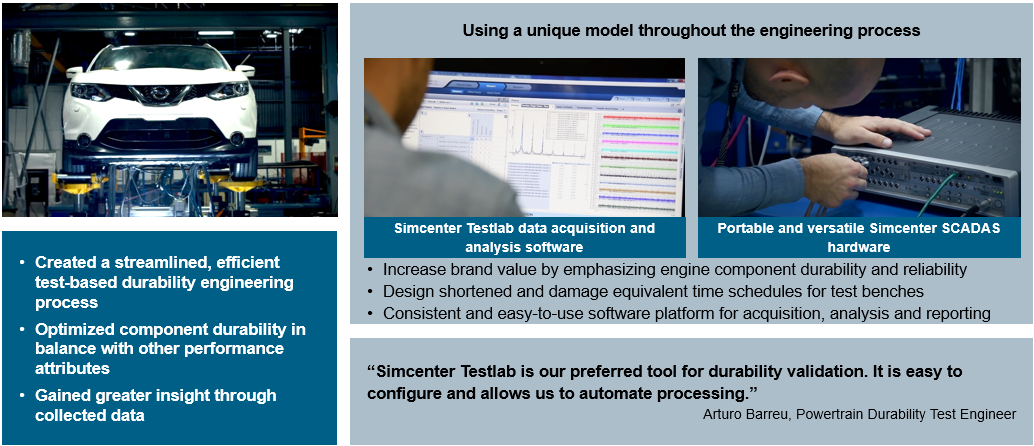

5.3尼桑-基于测试的耐久性工程项目挑战:

-

通过强调发动机部件的耐用性和可靠性,增加品牌价值

-

实施最先进的工程流程,以更快地实现更好的结果

-

为试验台设计缩短和等效损伤时间计划

成功的关键:

-

便携式和多功能的Simcenter SCADAS硬件

-

能够获取和分析大量数据

-

实现一个易于使用,一致的软件平台,以满足所有的采办,分析和报告需求

实施成果:

-

创建了一个流线型的,高效的基于测试的耐久性工程过程

-

优化了组件的耐用性,与其他性能属性保持平衡

-

通过收集的数据获得了更大的见解

External access to the case study:

https://www.plm.automation.siemens.com/global/en/our-story/customers/nissan-technical-centre-europe/59073/

Youtubevideo: https://www.youtube.com/watch?v=tqfvfTZwtJw

广告

广告 编辑推荐

最新资讯

-

多旋翼构型eVTOL→桨尖气动外形→“eVTOL博

2026-02-09 13:55

-

SBTi《汽车行业净零排放标准》草案征求意见

2026-02-09 13:54

-

艾默生旗舰测试与测量软件平台推出增强型AI

2026-02-09 13:53

-

联合国汽车法规 R17:座椅、座椅固定点与头

2026-02-09 09:41

-

联合国汽车法规 R16:车辆安全带与约束系统

2026-02-09 09:39

广告

广告