【摘要】以某款客车的发动机热管理系统作为研究对象,以客车14常用工况点下水泵和风扇的平均功耗作为发动机热管理系统的经济性评价指标,并结合冷却性能指标和限制性指标,建立发动机热管理系统的综合评价体系。以此评价体系作为评价指标,运用GT-Drive和GT-Cool软件,以仿真模拟和试验相结合的方法,对散热器、水泵和风扇的不同选型方案进行优化匹配。结果表明,系统功耗由2.61 kW降低到1.60 kW,沸腾环境温度值由49℃提升到60℃。

1 前言

汽车热管理技术对汽车节能减排和提高整车性能有重要作用,曾被美国列为21世纪商用车的关键技术之一。以往的研究都是在最大扭矩和最大功率点结合冷却常数或者冷却系统功耗等指标对冷却系统零部件进行匹配,很少考虑车辆的实际行驶状况。因此,本文在现有热管理系统评价指标的基础上,提出了基于客车行驶工况的热管理系统综合评价体系,并以此作为评价指标进行热管理系统的零部件选型匹配。

2 基于行驶工况的热管理综合评价体系

现行的热管理系统评价指标主要有:冷却常数、沸腾环境温度(Air TO Boil,ATB)、冷却系统能耗、冷却效率、功率系数和体积系数。这些评价指标只是对热管理系统某一方面进行评价,缺乏对热管理系统的整体性评价。本文在原有指标的基础上提出了一种基于车辆实际行驶工况的热管理系统综合评价体系,用于评价实车运行环境下冷却系统的性能。

车辆热管理系统的首要目标是满足车辆正常行驶过程中的散热需求。重型商用车冷却系统的限制指标是指在极限环境条件和极限工况下,发动机冷却液不超过最高许用温度。

目前,一般规定极限环境条件为环境温度45℃,极限工况为外特性下最大扭矩和最大功率点。

参照国家标准GB/T 12542—2009《汽车热平衡能力道路试验方法》,使用发动机极限工况下的ATB作为冷却系统冷却能力的评价指标。

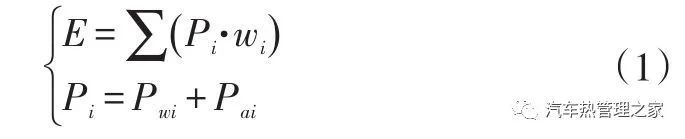

冷却风扇和水泵是冷却系统中的主要耗功部件,在对冷却系统经济性进行评价时,以车辆行驶工况下冷却系统的平均功耗作为评价指标,其计算公式为:

式中,E为基于车辆行驶工况下的冷却系统平均功率;Pi为车辆行驶工况i下的冷却系统功率;Pwi为车辆行驶工况i下的冷却液侧的功率;Pai为车辆行驶工况i下的冷却空气侧的功率;wi为车辆行驶工况i下的运行时间比例(权重系数)。

由公式(1)可以看出,所提出的经济性指标可以衡量客车常用行驶工况下热管理系统的能耗。

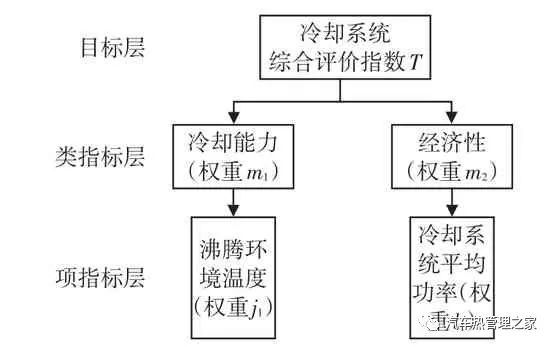

根据以上评价指标的选择,建立热管理系统综合评价体系的层次分析模型,如图1所示。

构成评价体系目标函数的另一个关键因素就是权重系数的分配。权重系数的分配可以依据层次分析理论,构造判断矩阵计算得到,但更多的是通过经验来完成。在热管理系统综合评价体系中,权重系数可以根据自身的需求分配,相对灵活。本文在满足热管理系统限制性指标的情况下,更注重于热管理系统的经济性,因此对于权重值的分配为冷却能力∶经济性=3∶7。

在建立的热管理系统综合评价体系中,ATB为追求极大值的指标,热管理系统平均功率为追求极小值的指标。将变化趋势统一为越大越好,采用量纲统一化公式,极大值和极小值为:

式中,Si为参考值;Ci为方案计算(或试验)结果值;比值Ni的量纲为1,反映了不同冷却系统方案相对于参考方案在第i个指标上性能的优化/劣化程度,且Ni值越大,表明优化程度越大。

结合权重系数分配和量纲统一化,得到冷却系统综合评价体系中的目标函数:

式中,T即为冷却系统最终的综合评价指数,反映了该方案相对于参考方案的优化/劣化幅度;k1、k2分别为ATB和冷却系统平均功率在综合评价体系中的总权重,其值为该项指标权重与所对应的类指标权重的乘积;N1、N2分别为ATB和热管理系统平均功率量纲统一化后的值。

3 热管理系统综合评价体系应用研究

应用GT-Drive软件建立客车的仿真计算模型,基于客车的行驶循环(C-WTVC,WTVC,World Transient Vehicle Cycle),通过仿真得到整车行驶循环下的发动机运行工况点。

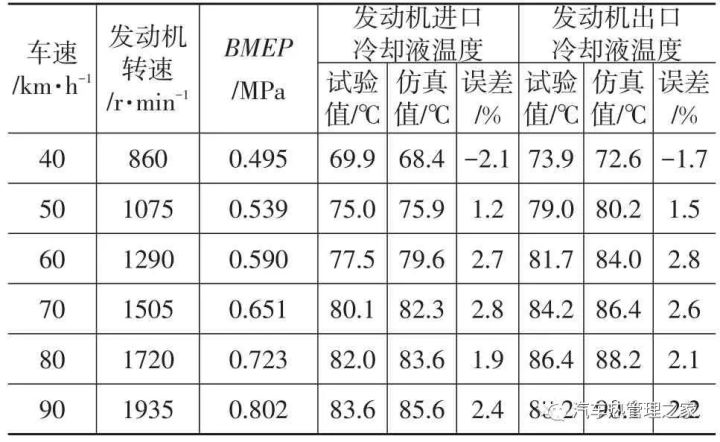

根据不同的仿真计算任务,搭建整车动力总成匹配仿真模型,并进行标定和仿真计算。模型的主要标定参数如表1所列,其中标定参数的试验数据来源于客车的整车道路试验。从表1可以看出,仿真计算值和试验值吻合较好。

3.1.2 C-WTVC循环工况下发动机常用工况点

C-WTVC循环工况是在GB/T 27840—2011《重型商用车辆燃料消耗量测量方法》中规定了用来评价重型车燃油经济性的循环工况。该循环工况由市区、公路和高速工况3部分组成,不同类别的车辆运行情况不同。

所研究车辆类别属于客车,满载质量为14 000 kg,根据标准可知市区、公路和高速工况的比例为1∶2∶7(GVW>12 500 kg),其中GVW为包括乘客质量的车辆总质量。

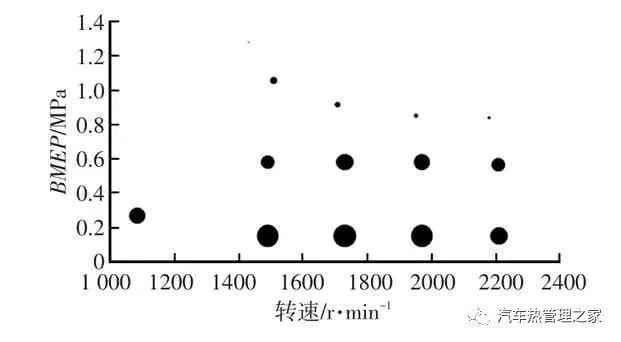

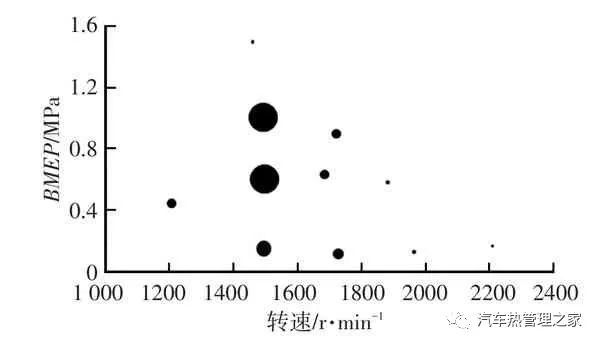

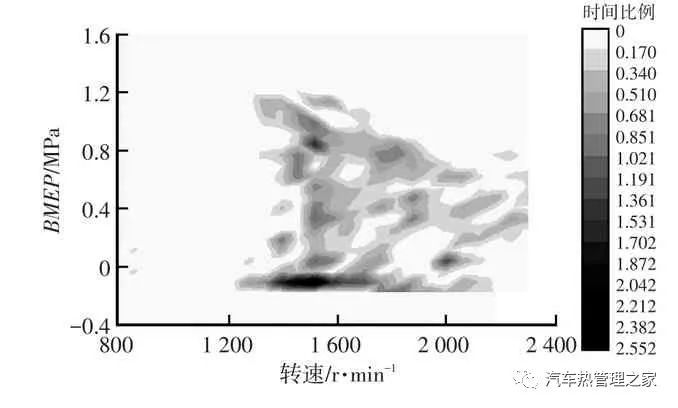

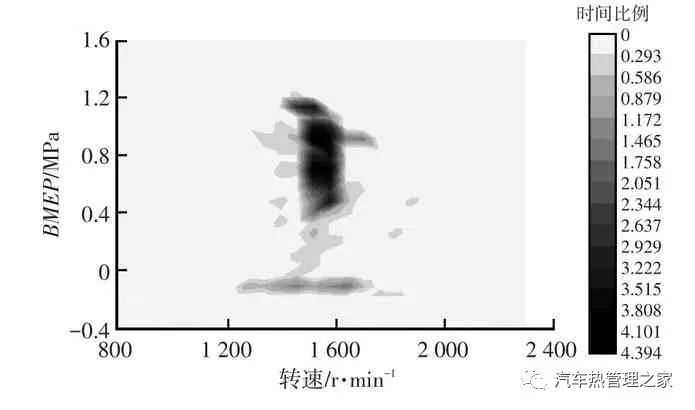

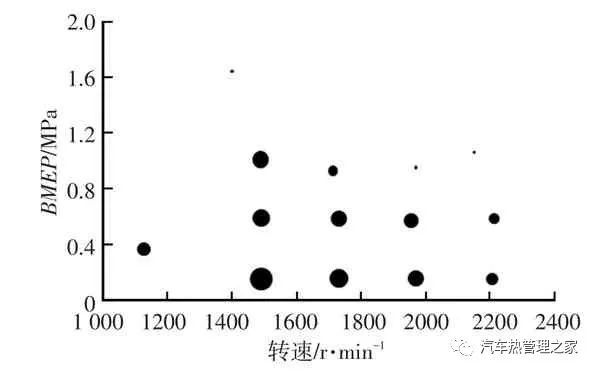

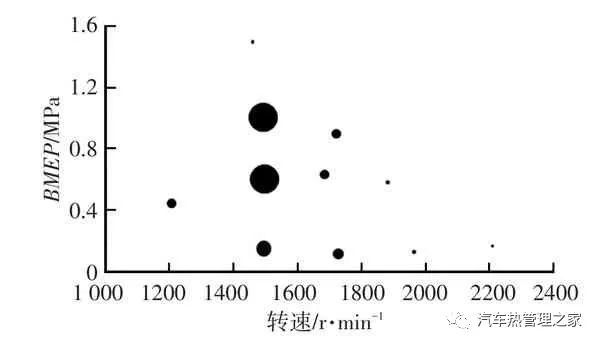

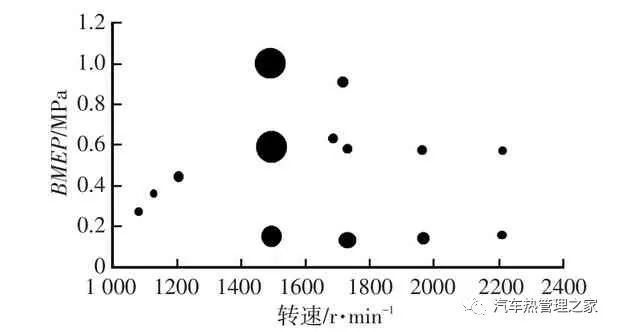

根据C-WTVC的循环工况数据,在建立的整车GTDrive模型中,分别运行市区循环、公路循环和高速循环,仿真计算结果如图2~图4所示,其中BMEP为发动机平均有效压力。发动机在C-WTVC循环下工作,图中负工况是由于循环中的急减速过程中制动器工作造成的,该扭矩即为制动力扭矩,发动机在该转速下的输出扭矩为零。

将GT-Drive整车模型计算得到的发动机运行工况点及时间频率进行处理。可以看到,在市区、公路和高速循环中,发动机分布在700~1 350 r/min区间内的工况点较少,且时间频率很小,因此将其作为一个工况区域处理;将1 350~2 300 r/min区间均匀划分为16个工况区域,如表2所列。

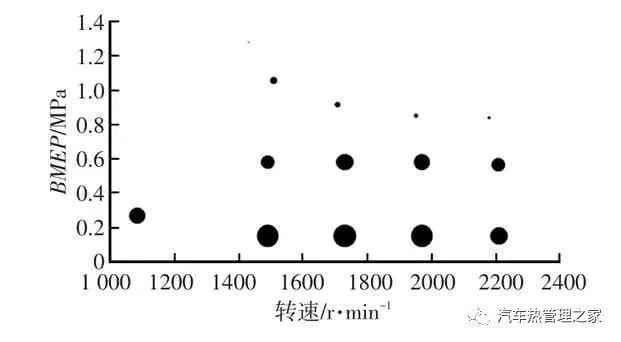

在满足一定的许用误差下,瞬态循环工况可以用若干个稳态工况点替代原瞬态工况以进行等效简化,方便进行发动机台架试验[5]。按此规则分别对市区、公路和高速循环发动机运行工况分布图做划分处理,然后将单个工况区域内的工况点用一个常用稳态工况点表征。常用工况点由每个工况区域的平均点来代替,其加权系数(时间频率)由区域内所有工况点的总时间频率确定,得到市区、公路和高速循环发动机的常用稳态工况点及其时间频率如图5~图7所示。

由文献[6]可知,在对NEDC循环进行稳态工况点简化时,当简化工况点的数目大于10个时,基于加权简化工况点的发动机油耗计算结果已经基本趋于稳定,当继续增加简化工况点的数目,油耗计算结果基本不变。由于目前简化后的工况点数目大于10个,为方便评价进行如下处理:

a.按照市区∶公路∶高速=1∶2∶7的比例,得到各简化工况在C-WTVC中的总权重系数。

b.对相邻的工况点求其平均点,判断的准则是相邻两工况的转速和负荷均相差±2%以内。

c.剔除总权重系数小于1%的工况,最后对筛选得到的工况点重新计算权重系数。

所研究客车热管理系统中冷却水泵采用皮带传动;冷却风扇采用三挡式电磁离合器传动;空调的冷凝器与蒸发器一起安装在客车顶部,通过独立风扇来强制散热。应用GT-Cool软件建立客车热管理系统的仿真模型。通过GT-Drive软件可以计算得到整车热平衡道路试验工况下对应的发动机运行工况点,以此作为GTCool仿真时的发动机工况。GT-Cool仿真时,按照整车道路试验时发动机的状态,节温器设置全开,冷却模块的入口流速按照整车发动机舱冷却模块流场试验的拟合值设置,环境温度25℃,环境压力为100 kPa,仿真结果如表3所列。

由表3可知,GT-Cool模型的仿真值和整车道路热平衡试验的试验值变化趋势比较吻合,且误差在5%以内,其中误差来源于多个方面,主要有模型中经验值的采用、试验值的测量误差等。

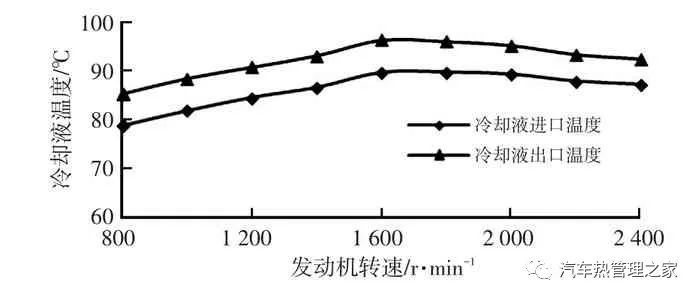

在GT-Cool中设置环境温度为45℃,发动机在外特性下运行,冷却液的进出口温度如图9所示。

由图9可以看出,发动机冷却液出口温度随转速呈先升后降的趋势。这是因为发动机散热量随转速的提高而增加,水泵和风扇的工作能力也随之提高,冷却液流量和冷却风量增加,使得热管理系统的散热能力也不断提升,因此导致高转速区间内冷却液的出口温度逐渐降低,在转速1 600 r/min(最大扭矩点附近)时,发动机冷却液的出口温度最高,达到96.4℃,仍低于最高许用温度100℃,满足热管理系统的强制性指标。

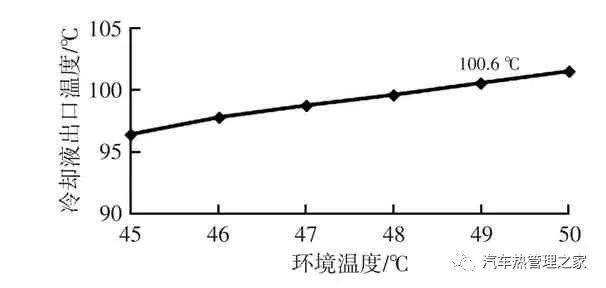

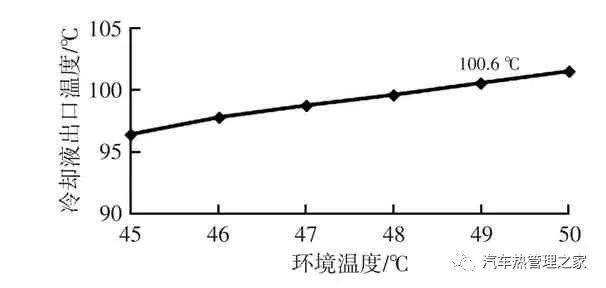

在GT-Cool中设置不同的环境温度,计算得到发动机最大扭矩点下的冷却液出口温度,如图10所示。

由图10可以看出,随着环境温度的提高,冷却液出口与冷却空气间的温差减小,发动机冷却温度上升。在环境温度为49℃时,冷却液达到100℃而沸腾,因此原车热管理系统的ATB为49℃。

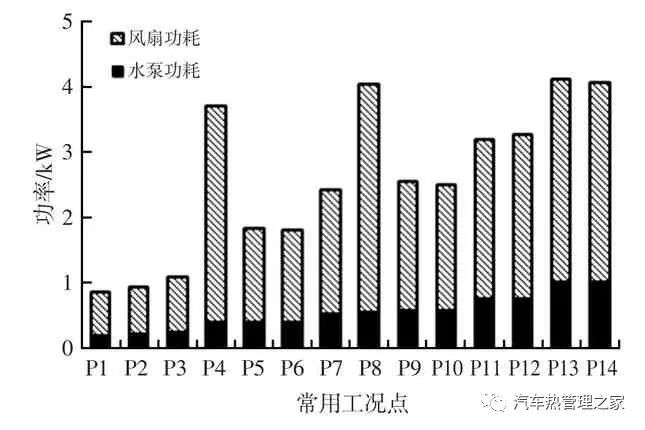

在GT-Cool中设置发动机在14常用工况下运行,计算得到各工况下水泵、风扇功耗,如图11所示。

根据前文客车14常用工况的权重系数,将发动机热管理系统的总功耗按照公式(1)处理,得到发动机热管理的平均功耗为2.60 kW。

4 客车热管理系统零部件优化选型

发动机热管理系统涉及散热器、水泵和风扇等多个零部件,系统综合性能的好坏不仅取决于单个零部件的性能,同时也取决于各个零部件之间的参数匹配。基于发动机热管理系统综合评价体系,对不同的零部件匹配方案进行评价,以选择最优的匹配方案。

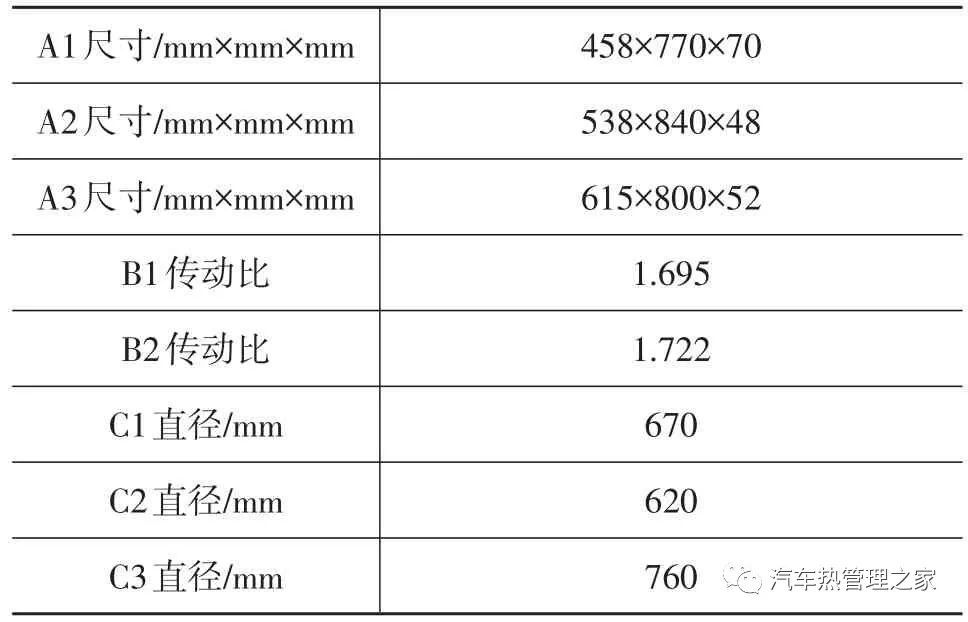

根据供应商提供的热管理系统各零部件信息,经过筛选,最终确定3款散热器(A1、A2、A3)、2款水泵(B1、B2)和3款风扇(C1、C2、C3)作为热管理系统的匹配部件,具体参数见表4。其中,A1、B1、C1为原车热管理系统零部件,其余为待选的散热器、风扇、水泵。通过对各零部件进行排列组合,可以得到18种不同的匹配方案。

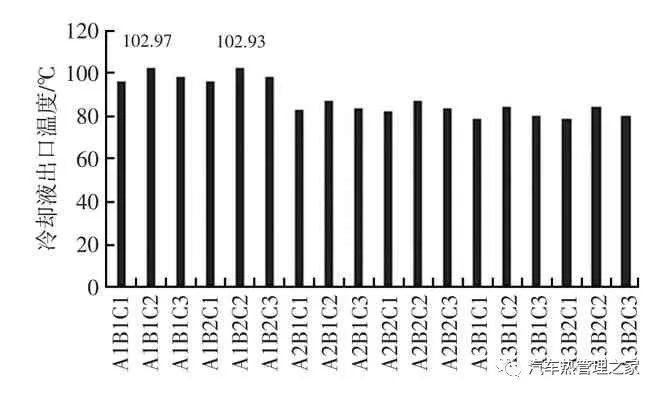

在GT-Cool模型中分别输入各匹配方案的零部件结构和性能参数,对以上各匹配方案进行发动机热管理系统强制性指标检验,发现A1B1C2和A1B2C2这两组方案在环境温度45℃,节温器全开的状态下,冷却液出口温度大于100℃(见图12),不满足要求。

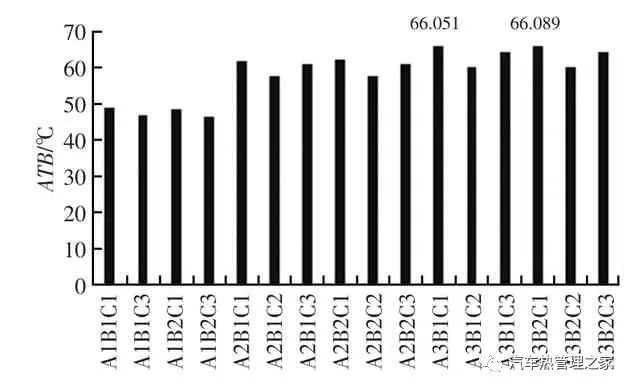

对满足发动机热管理系统限制性指标的16组匹配方案做进一步仿真计算,对计算结果进行处理,得到各方案的ATB值,如图13所示。

比较相同冷却液和冷却空气流量下散热器的换热量,可知采用散热器A2和A3方案的ATB要高于采用A1的方案。因此,在满足强制性指标的前提下,如果选择散热能力相对较弱的散热器,要匹配冷却液和冷却空气流量相对较强的水泵和风扇,而这直接导致热管理系统的功耗上升。

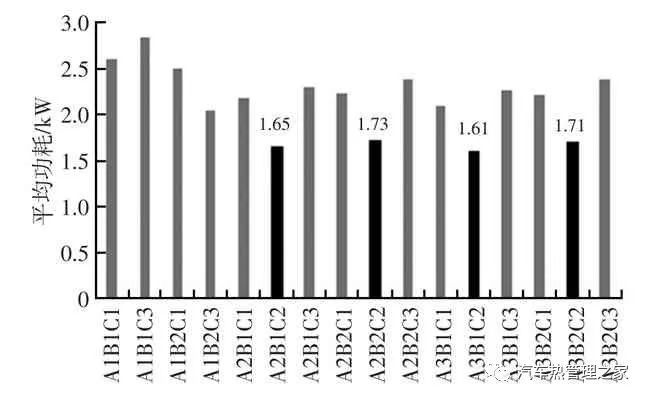

根据仿真结果计算得到热管理系统的平均功耗,如图14所示。

从图14可以看出,采用风扇C2方案的热管理系统平均功耗要低于采用风扇C1和C3的方案。需要注意的是,采用较小流量的风扇需要匹配合适的散热器和水泵,否则会不满足发动机的散热需求而导致“开锅”现象。

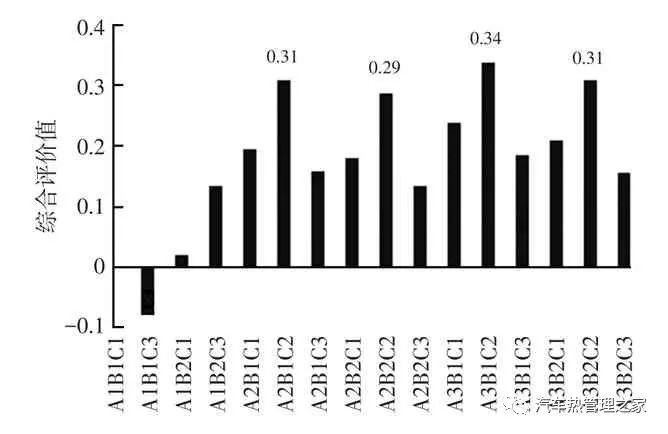

采用客车热管理系统综合评价体系对各匹配方案进行综合优选。为便于比较其它方案相对于原车的优劣程度,在计算过程中将原车方案(A1B1C1)设为参考值,故原车的综合评价值为0,若其它方案的综合评价值大于0,则该方案的综合性能优于原车方案,反之则其综合性能劣于原车方案。

将各匹配方案的ATB和热管理系统平均功耗按照公式(4)进行处理,得到各个匹配方案的综合评价值,如图15所示。

选定综合评价值最高的A3B1C2方案作为最终方案,综合评价值为0.338。在冷却能力方面,该方案的ATB为60℃,比原车方案提高了11℃;在经济性方面,该方案的平均功耗为1.60 kW,比原车方案降低了1.01 kW,降低幅度为38.8%。

5 结束语

a.进行了客车的常用(高频)工况研究,按客车行驶循环工况C-WTVC,用GT-Drive软件仿真计算得到了客车的14个常用工况及其权重系数。把发动机热管理系统冷却能力和经济性的综合评价建立在整车实际行驶状况的基础上,使得综合评价更贴近实际情况。

b.按建立的综合评价体系的指标,从18种不同匹配方案中获得了最佳的匹配方案A3B1C2,相对于原车方案,热管理系统平均耗功由2.61 kW降低为1.60 kW,系统最大扭矩点下的ATB由49℃提高到了60℃,以原车为参考值的综合评价指数达到了0.338。

c.结合客车的行驶工况提出了新的热管理系统综合评价指标,相对于原有单一评价指标更为精细,经济性的评价结合整车实际行驶工况,更贴近实际。

广告

广告

广告

广告