基于能源、环保等各种因素的综合驱动,汽车产品电气化转型成为主流趋势。新能源汽车,无论是插电混动,还是纯电动,亦或是氢燃料电池汽车,驱动车轮转动的最终能量形式都是电能,并且是高达几百甚至千伏电压的高压电能。相较全车以12V低压运行的传统设计的小型汽车,新能源汽车的高压属性给传统汽车装配作业引入了一个必要的新的工序,即高压安全检测。基于自身整车装配领域的工作经验,同时对新能源汽车生产准入及电动汽车安全要求等国家法规的解读,通过行业内的大量对标,对新能源汽车制造过程的高压安全检测及工艺方案作了系统性的研究整理,针对这一问题进行专题讨论。

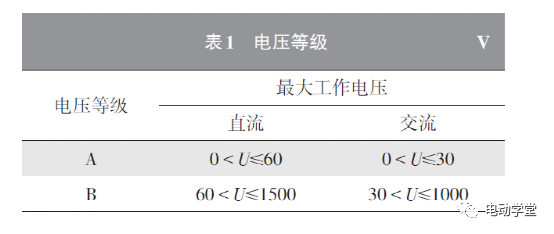

传统燃油车的电压需求,仅是车载低压用电器,考虑到贯穿整车的线束成本、线路能量损耗,一般小型汽车使用12V供电,大型车辆使用24V低压供电。而这个电压水平对于驱动车轮行驶来说,是远远不够的。按前述,主流类型的新能源汽车最终输出并驱动车轮的都是电能,其所采用的电压普遍属于B级电压范围(表1),一般在200~400V。而电动汽车的高功率需要直流额定电流在60~100A,峰值输出电流在200A以上。

a.高压系统回路的可靠性直接决定了车辆的动力性能与品质,系统电压与电流的稳定性、响应的敏捷性是可靠性的具体表现。因此,高压系统回路的可靠性是新能源汽车关键产品性能的必要需求。

b.高压系统回路的可靠性对车辆的驾驶者及乘员的安全至关重要,同时对车辆的可能接触者,如维修、生产作业人员,也是必要的安全保障。

高压部件通过装配作业形成高压系统,高压系统与车身或其它部件的装配最终形成整车产品。高压部件在零部件生产商处进行高压安全的检测,确保零部件自身的可靠性。而高压系统及其与整车的高压安全,则必须在整车装配制造环节进行检测。

高压安全检测对象分高压部件与高压回路两类。新能源汽车整车高压系统回路由各高压部件

及连接这些部件的高压线缆组成。按车辆功能实现的不同技术路线、系统集成度水平,各品牌车型上高压部件的种类和数量略有差异,但一般包含动力电池、驱动电机(前/后)、驱动电机控制器、电动压缩机、车载充电机和电加热器。

上述高压部件通过高压线缆进行串、并及混联的形式形成主要的高压回路。此外,车载慢充接口加充电线缆、车载快充接口加充电线缆各自形成充电系统高压回路接入整车高压回路(一般插电式混动车型仅配备慢充接口,纯电动车型配备快/慢充两个接口)。这里将快/慢充高压回路区别于整车高压回路的原因,是充电接口自身是开路状态,而开路的回路在整车高压回路检测时不能被检测到。

用绝缘材料隔开的两个导电体之间,在规定条件下的电阻即绝缘电阻。

绝缘电阻测试可以发现高压部件或高压电路内绝缘材料的局部缺陷,或由于绝缘材料破损或高压部件绝缘保护措施失效引起的绝缘不完整性。

材料能承受而不致遭到破坏的最高电场强度,即介电强度,也称耐压性能或电气强度。

在测试期间,被测设备的绝缘部分承受非正常的应力,发现由于加工过程、元件或材料引发的任何部位绝缘失效。

耐压测试期间,被测对象的绝缘部分承受非正常的应力,检测发现绝缘材料的绝缘强度太弱,绝缘体上有针孔,零部件内部电气间隙不够,绝缘体被挤压而破裂等情况。

电气设备的外露可导电部分之间电位差最小化,即电位均衡,也称电位均衡连续性或接地电阻。

接地电阻是评价被测设备接地连续性的量化指标。检测能发现被测件的安全接地线是否能承受故障的电流流量,确保一旦产品发生故障,在输入的高压电源开关未断开前,使用者可免于触电的危险。

由于绝缘不良而在不应通电的路径中流过的电流,即泄漏电流。

泄漏电流与被测设备的结构、材料、使用环境有关,泄漏电流如果超过一定限值,将对操作者的安全造成威胁。

实际车辆装配后建立的高压部件与车身,高压回路与车身之间的连接状态,是高压安全检测的基础条件,这也是必须在整车制造过程环节进行检测的原因。

a.被测对象应处于最终安装到整车上的状态。所以,如果被测对象到车身的紧固存在预紧的中间步骤,则检测应放在最终紧固工序的后面进行,而不是预紧工序的后面。如果被测对象是先分装在某一个部件上,而后随这个部件以总成的方式再安装到车身,则检测应放在总成最终安装到车身后进行,而不是分装工序的后面。

b.被测对象应处于接地回路搭建完后的状态。如果被测对象有单独的接地线,则检测应在接地线最终连接或紧固后进行,而不是仅在被测对象安装完成工序的后面。如果被测对象是通过紧固过程及紧固件进行接地,则检测的顺序按上述第一个方面的要求进行。

绝缘电阻测试时,被测负载处于非工作状态,测试仪输出一极与被测负载带电部分连接,测试仪输出另一极与被测负载可触及的金属外壳或粘贴在不导电外壳上的测试电极之间施加直流测试电压。

介电强度是在被测设备的带电部件和外壳之间施加数倍于额定电压的高压,以验证被测设备的带电部件有无接地或击穿。介电强度测试的接线方式与绝缘电阻测试相同。

电位均衡检测时,从无负载电压的电流源取一个规定的电流,在被测设备的接地端子与各易触及的金属部分之间测量电压降。由电流和该电压降计算所得电阻值即为接地导通电阻。

泄漏电流检测时,被测对象处于非工作状态且连接到外部检测电源,对其施加1.1倍的额定电压,分别测量相线和零线对机壳或对地的泄漏电流。

现有法规没有对汽车整车制造行业及环节进行高压检测内容及范围的具体要求,但结合多家整车制造企业的高压检测实施内容与范围,以下为实际生产过程中被纳入考虑的因素。

零部件自身的检测内容一般由零部件供应商在出厂前实施检测。零部件级的绝缘电阻和介电强度主要和零件自身的结构设计及品质控制相关,这类检测由供应商实施检测,而不在整车制造厂进行在线检测,但各主机厂依据各自质量体系的不同要求进行不同频次的入厂抽检。

高压回路的介电强度检测,应综合考虑其超额定电压检测的特性对产品和工艺的实际影响。介电强度检测不合格,多数情况表明被测零部件内部确保绝缘可靠的电气间隙被击穿,从而导致零部件或系统损坏。虽然介电强度检测所施加的高压不是一个正常的额定高压,被检测对象在检测过程中承受了非常规的应力,但产品设计和制造工艺如不能满足要求,零件或系统的损坏、生产的停滞等影响将是很明显的。所以制造企业可依据自身的具体情况差异化实施。

如表2,列出在整车制造过程实施高压检测项的建议范围。

产品设计层面,组成高压回路中任意一个部件的接地电阻失效,未接地或接地不良,整个回路的接地电阻还是可以通过回路中其它接地良好的部件达到与整车电平台之间的电位均衡连续性状态。所以针对回路的检测不能发现组成回路部件的接地不良缺陷,除非所有组成部件同时存在接地不良,而这种情况发生的概率极低。所以,从检测的达成来说,必须遵循先进行零部件检测,再进行高压回路检测的原则。

工艺流程层面,整车装配一般采用流水线形式,在零部件安装后即进行对应的检测有利于进行线体作业平衡的开展。此外,产品结构及整车集成的原因,往往很多的零部件会被后工序装配的零件所覆盖或遮挡,这样就造成后面工序可能没有足够的检测操作空间。因此,从可制造性的实现来说,应该遵循先进行零部件检测,再进行高压回路检测的原则。

为节省检测设备的配备数量及成本,最大化利用设备进行集中检测,对高压部件的电位均衡检测应进行工艺流程的优化。应依据高压部件在车身上的安装位置及装配生产线的布置形式,进行检测工序的排布。

通常的做法是,在低工位生产线布置1~2台检测设备,用于发动机舱及后备箱内高压部件的电位均衡检测。在高工位生产线布置1台检测设备,用于车身底部诸如动力电池、驱动电机等高压部件的电位均衡检测。

高压安全检测是确认高压部件及回路装配后电路系统的可靠性,除了产品自身的设计,这里面很大程度上其实是在确认部件及回路搭建的装配质量,所以,检测应该被视为装配环节的一部分。如同在螺纹紧固作业后,进行的静态扭矩检测一样。

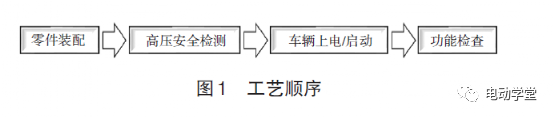

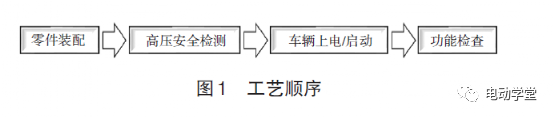

高压安全检测,应该先于高压系统的功能检查。车辆功能往往在车辆上电或启动之后才具备,所以,另一层意思上讲,高压安全检测应先于车辆上电或启动,三者之间关系如图1所示。

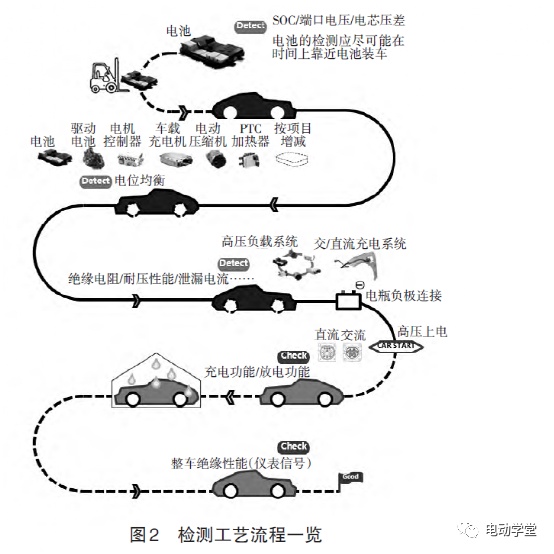

按上述检测工艺的基本原则,绘制检测工艺流程如图2所示。

a.高压零部件及线缆在零部件生产商处进行绝缘电阻、介电强度的检测,以出厂检测合格报告的形式传递到整车制造厂。整车制造厂依据检测合格报告,按企业自身的质量体系及企业标准进行一定频次与数量的厂内抽检。

b.在内外装生产线的低工位,进行发动机舱、乘客舱及后备箱区域的高压部件最终装配,有单独接地线的,完成接地线的最终装配。进行发动机舱、乘客舱及后备箱区域高压部件的电位均衡检测。

c.在底盘分装线进行底盘区域高压部件的分装,在底盘与车身合拼装配完成后,在底盘线或其后(如有)的高工位区域,进行车身底部高压部件的电位均衡检测。

d.在底盘线或其后(如有)的低工位区域进行整车高压回路的绝缘电阻、介电强度和电位均衡的检测。

e.进行交流慢充充电系统的绝缘电阻、介电强度和泄漏电流检测;进行直流快充充电系统的绝缘电阻和介电强度的检测。

f.进行整车12V电瓶负极线连接;进行整车软件刷写。

h.进行整车高压相关功能的检查;进行充电功能的检查。

高压部件电位均衡推荐采用电位均衡检测仪进行检测。检测参数范围见表3。

高压负载系统的绝缘电阻和电位均衡推荐采用高压负载系统安全性能综合测试仪进行检测。检测参数范围见表4。

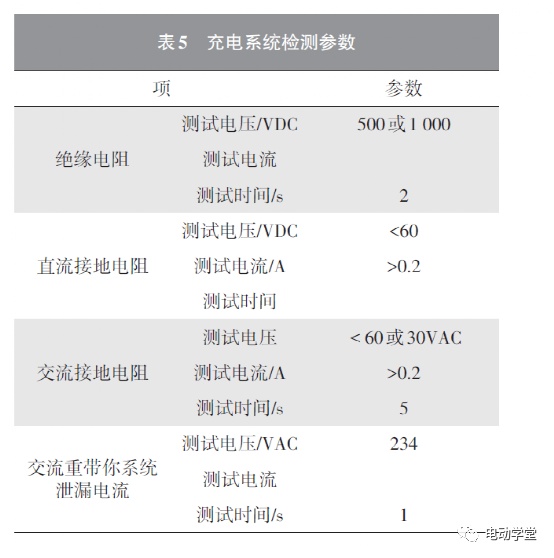

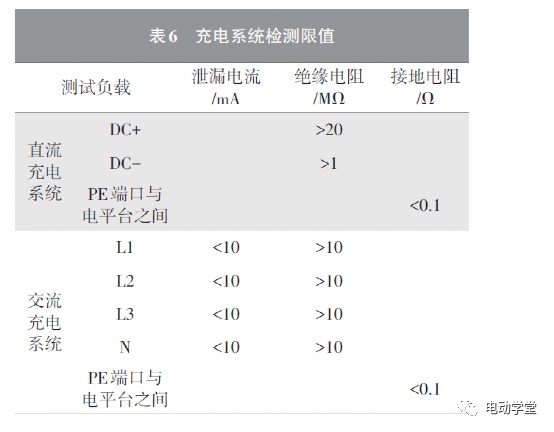

直流充电系统、交流充电系统的绝缘电阻、接地电阻和泄漏电流检测推荐采用充电系统安全性能综合测试仪进行检测,检测参数范围见表5及表6。

检测工艺方案的选择应考虑检测设备进入的空间及人机工程状态,应在产品设计的同步工程阶段即进行模拟验证。

高压安全检测过程中,检测设备会在被测对象上施加外部的电压或电流,尤其是介电强度的检测,施加的电压范围将高于系统额定工作电压数倍。所以,高压安全检测过程,应避免同时进行其它不相关的作业内容,同时确保设备的可靠接地,确保设备及人员的安全。

a.高压安全检测应作为新能源汽车产品设计与工艺设计工作的一部分,在设计前期就考虑产品的检测逻辑、制造可行性、人机工程与检测工艺规划。

b.应从系统性和完整性上实施新能源汽车制造过程的高压安全检测,确保检测内容全覆盖。

c.本研究给出的高压安全检测方案,是在现有主流新能源整车制造企业检测现状的基础上,进行了更系统的优化建议,满足新能源汽车生产企业及产品准入等相关法规的要求。

广告

广告

广告

广告