[摘要] 本文以某紧凑型电动汽车两挡自动变速器为研究对象,通过应用传动系统仿真分析软件,建立两挡自动变速器传动路线模型,模拟计算不同工况下的传递误差和齿面应力分布。根据计算结果,对齿形齿向参数进行修形,达到减小传递误差、优化齿面应力分布的目标。然后,对变速器壳体进行网格划分,导入有限元分析软件,建立“变速器壳体-齿轮-轴”刚柔耦合模型。通过对变速器壳体进行模态分析和振动加速度计算,对比齿轮修形前后的不同结果,得出修形后变速器NVH性能明显改善。

关键词:电动车变速器,传递误差,齿轮修形,振动响应

环境是人类生存的保障,能源是人类发展的动力,能源与环境问题与人类生存发展息息相关。汽车作为现代人们日益依赖的交通工具,不仅消耗了大量的传统能源,而且对环境造成很大污染。随着电池技术、控制技术等技术的发展,电动汽车的性能越来越好,成本逐渐降低,电动车将具备与传统汽车竞争的能力。变速器作为电动汽车动力总成至关重要的一部分,它的NVH (Noise, Vibration, Harshness)[1]性能是影响汽车整体NVH性能的重要因素之一。电动汽车由于没有发动机等噪声的掩盖,变速器噪声显得尤为突出。所以在开发设计变速器阶段,设计者需要多加考虑。传递误差的大小直接关系到变速器NVH性能的好坏,通过对齿轮想修形可以降低传递误差从而达到降低变速器啸叫,这种方法简单实用,并且成本。

如果一对完美的齿轮在零载荷下啮合,渐开线几何数学规定了从动齿轮与主动齿轮接触点长度相等,两者转动的角度与齿数成比例。但是,实际上由于加工误差和装配误差等的存在,导致从动齿轮在理论位置的前方或后方。从测量的旋转角度来看,齿轮传递误差[2]可以表示

式中,TE为传递误差;θ2、θ1分别为从动齿轮和主动齿轮转角;r b 2、rb1分别为从动轮和主动轮半径。

本文在传动系统分析软件中建立变速器模型,具体步骤如下所示:

(1)通过建立轴、齿轮对、同步器、轴承等部件,建立完成后在仿真软件中按照图纸要就进行装配,并且添加功率流运转模型,步验证模型的可行性。

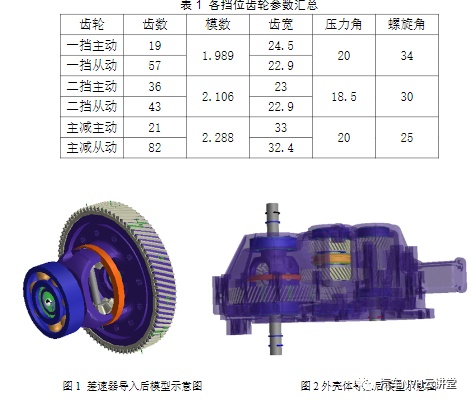

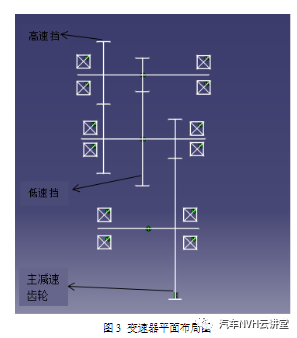

(2)初步模型建立完成后需要对轴齿材料,在此过程中需要考虑齿轮精度及热处理方式。(3)通过将变速器壳体及差速器壳体有限元化后导入仿真软件中,建立变速器整体的刚柔混合动力学模型。齿轮具体参数如表1所示,差速器导入后见图1,总体动力学模型见图2,变速器平面布局图见图3 。

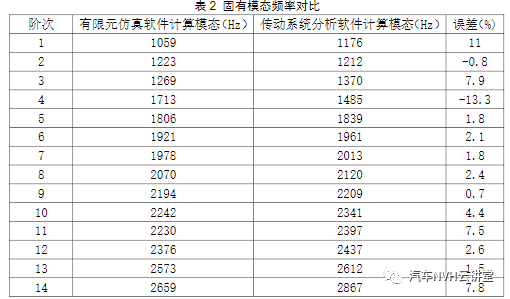

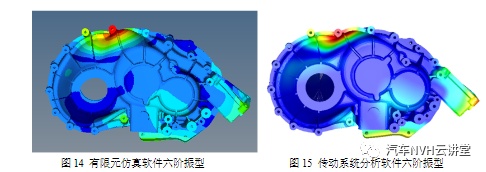

为了验证模型的准确性与合理性,本文将不同仿真分析软件求解得到的模态阶次及振型[3]进行对比。求解结果见表2。

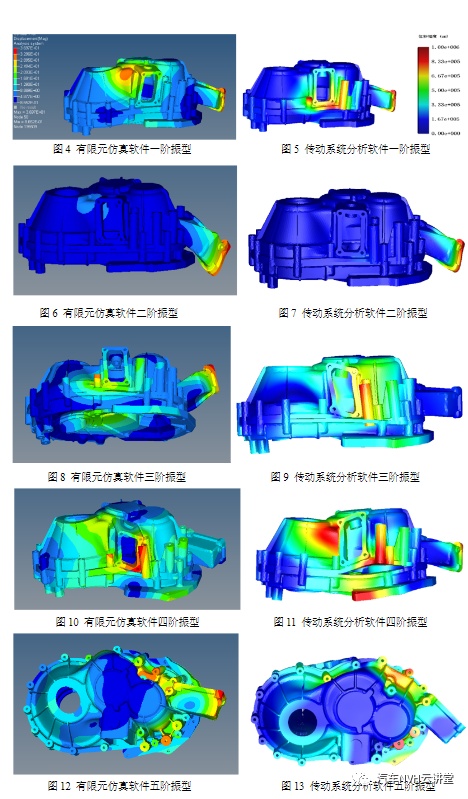

通过固有频率我们可以看出,两者基本吻合。下面将前六阶振振型对比结果显示良好的一致性,充分说明传动系统分析软件建立变速器模型的可靠性,为接下来做仿真分析的准确度提供依据。

利用传动系统分析软件对齿轮进行修形[4,5],经过多次分析,1挡齿轮修行量为齿向鼓形量2μm、齿向斜度6μm、渐开线鼓形量3μm、渐开线斜度0μm;2挡齿轮修行量为齿向鼓形量1.5μm、齿向斜度2μm、渐开线鼓形量4μm、渐开线斜度0μm;主减齿轮修形量为齿向鼓形量2μm、齿向斜度12μm、渐开线鼓形量4μm、渐开线斜度‐2μm。此时齿轮传递误差和接触斑点有很大改善。传递误差变化曲线如下所示,其中横坐标为滚动角,纵坐标为沿啮合线位移。

从上图可以看出,齿轮修形后沿啮合线的位移都变大了,但是考虑到齿轮传动的平稳性,1 挡齿轮传递误差峰峰值由 0.6816 减小为 0.28417;2 挡齿轮传递误差峰峰值由 0.52352 减小为 0.19297;主减齿轮传递误差峰峰值由 0.564 降为 0.21608。修形前传递误差峰峰值较大,这代表着在传动过程中齿轮会受到较大的啮合冲击,从而产生较大的啮合噪声。齿面接触斑点[6,7]应力云图如下所示。

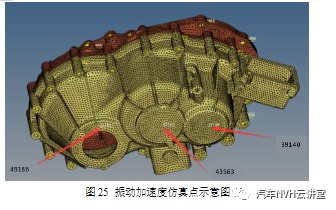

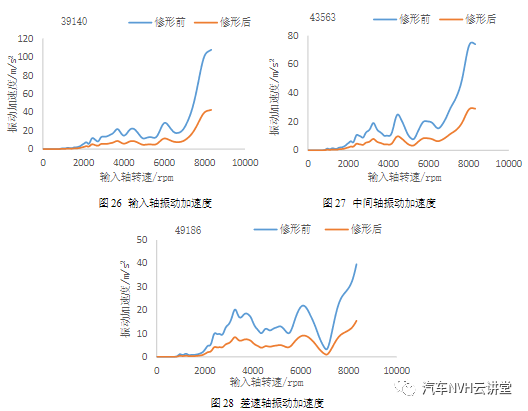

由图可以看出,修形前齿面接触应力出现严重偏载,这会大大降低齿轮使用的寿命。振动响应布点,其中39140节点代表输入轴振动加速度;43563代表中间轴振动加速度;49186代表差速轴振动加速度。

由图可以看出,修形后壳体表面振动加速度显著降低,从而说明修形优化了变速器振动噪声,从而改善了变速器的NVH性能。

由以上分析可以得出,修形后齿轮传递误差明显降低,使得齿轮传动更加平稳;齿轮接触斑点趋于中心,改善了齿轮受力情况;变速器的振动加速度明显降低,改善了变速器NVH性能。后期将对变速器进行声学仿真,继续改善变速器NVH性能。并且会对变速器动力总成进行样件生产,对其做模态、传递误差、接触斑点、振动响应、噪声等试验,实验结果与仿真结果进行对比,验证仿真结果的正确性。

广告

广告

广告

广告