文章来源:泛亚汽车技术中心有限公司试验认证及试车场部

随着2016年我国第四阶段《乘用车燃料消耗量限值》的颁布实施,2020年乘用车平均燃料消耗量达到5L/lOOkm。在法规政策驱动背景下混动车型的研发成为新的技术创新方向,其对应的排放开发亦尤为重要。

目前,强混和插电式混合动力技术系统复杂、成本较高,48V微混系统以其低成本、高节油性能得到了各整车厂及电喷供应商的认同。在PO结构的48V微混系统中,传动带驱动起动/发电一体机(belt-driven starter generator, BSG)得到应用,取代了12V的发电机。

由于整车开发周期较长,为了缩短开发周期、降低开发成本,在开发阶段完成对模型的验证,V模式开发流程被广泛应用于整车开发领域。与此同时设计一种台架真实模拟整车的行驶阻力、驾驶员、整车模型及整车功能从而使部分整车开发工作前置可以进一步缩短V模式开发周期。本文主要研究某带BSG电机的48V微混车型早期工程样车造车前在动力总成台架仅使用发动机+变速器+48V三电系统,通过AVL Puma及Canoe软件模拟整车行驶阻力,驾驶员特性,整车自动起停、加速踏板、制动踏板、电子排挡、空调负载等整车功能,完成某搭载BSG48V微混车型HCU软件功能调试及HCU混动功能标定开发,同时通过Puma软件编写运行WLTC循环与实车转载WLTC排放循环对标,完成整车排放开发,以缩短整车开发周期。

常规动力总成台架试验室构造主要是由AVLFEM数采模块系统、INCA、发动机冷却液、机油及变速器油温控系统、AVLACS进气系统、中冷温控系统、排气流量计、AMA60排放分析仪、排气抽风系统、试验室消防安全矩阵系统、带空气弹簧减震铁平板系统、AVL740油耗仪供油系统、双电力测功机系统、台架运转主控软件Puma、台架公共水电气能源系统、被测样机等组成。

48V轻度混合动力系统(简称48V系统)由发动机管理系统、起停电机、DC-DC直流转换器及电池管理系统组成。

按照电机所安装位置的不同,48V微混系统可以分为BSG(belt-driven starter generator)以及ISG(:integrated starter generator)两种形式。BSG通过传动带将起停电机与发动机相连,这也称P0架构;ISG是将电机与发动机和变速器同轴布置,通过一个或多个离合器来控制发动机和电机的转矩耦合,有Pl和P2两种形式。

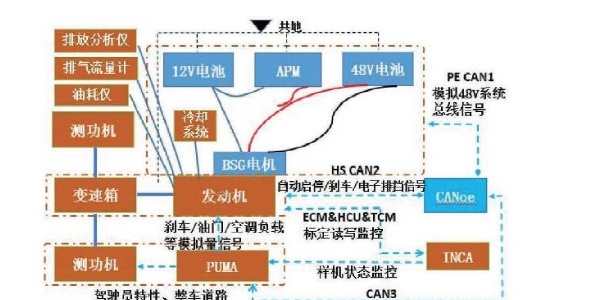

本文研究的是基于常规动力总成台架带BSG+APM+48V电池台架模拟整车功能设计。台架实际试验对象为:BSG电机(带MCU控制单元)、ECU(集成HCU控制单元)、TCM、APM、12V蓄电池、48V电池、改装过适用于台架的线束、发动机、变速器及半轴。由于要在该台架完成HCU软件功能调试、HCU混动功能标定开发及WLTC循环排放开发并与整车转载对标,需要在动力总成台架模拟一辆真实的整车及其行驶的环境。为此接下来需要真实模拟整车在道路上的行驶阻力、车辆驾驶员、整车Power-mode冷起动功能(BAT、ACC、Ignition、Crank/Run功能)、整车自动起停功能、整车电子加速踏板、制动踏板、空调负载等整车功能。

基于此我们设计了如图1所示的台架系统,该系统包含设备连接方式、采样系统、被测样机组成、主控软件、CAN总线信号模拟、硬线信号模拟及整车功能块模拟。

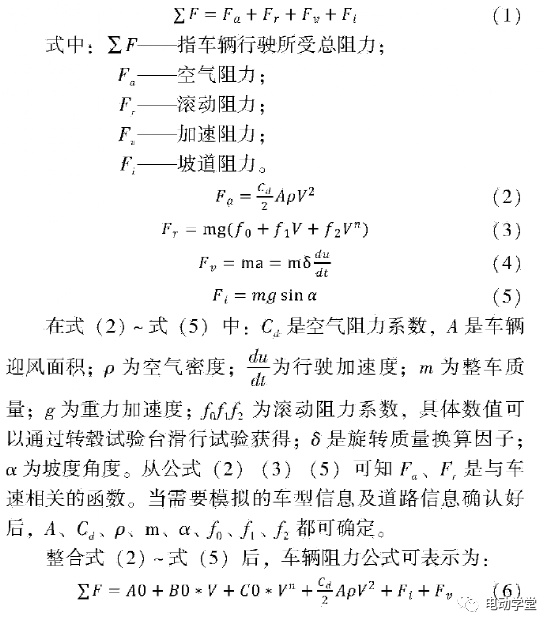

车辆正常行驶在道路上所受的阻力有:空气阻力、滚动阻力、加速阻力及坡道阻力。加速阻力仅在车辆车速变化时产生,因此行驶车辆的阻力公式为:

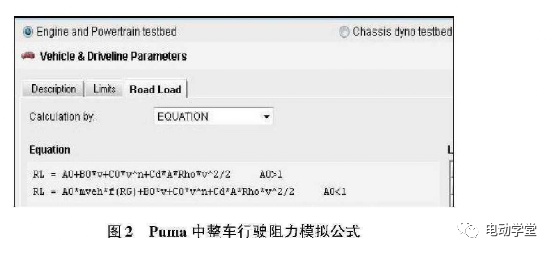

其中FvFi寸,在车速及坡度变化时,Puma可以根据坡度、整车质量及各个转动惯量经过计算后施加在测功机上。空气阻力及滚动阻力在Puma软件中模拟如图2所示。

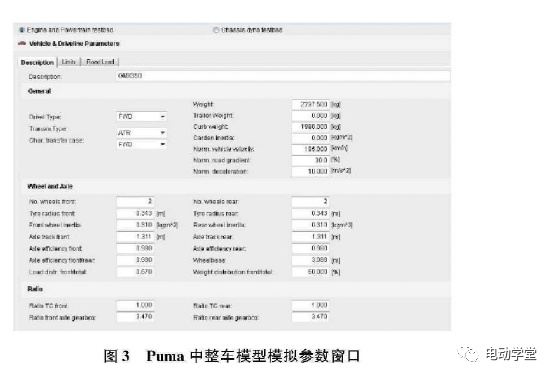

Puma软件有整车模型模拟功能,可以在参数配置模块输入驱动类型(前驱/后驱/四驱)、变速器类型、车重、轮胎数量、前后轮胎半径及转动惯量、主减速比等整车信息,具体如图3所示。

Puma具备驾驶员模拟功能,主要包括踩油门、踩制动踏板、换档等功能。

此次设计的台架不带真实加速踏板,需根据加速踏板特性进行信号模拟。整车加速踏板在驾驶员踩加速踏板时会往总线发送高低两路电压信号,且高低两路电压数值成2倍关系,其中低路电压为0.25~2.2V,高路电压为0.5~4.4V。

为此在台架数采系统AO(An alog Out)模块设置高低路电压输出通道,分别线性对应加速踏板0-100%开度,同时通过硬线与线束上对应的PIN脚连接。当Puma进行车速PIO闭环控制时会根据所需的节气门开度向对应PIN输出所需的电压。

该台架不带真实制动踏板,需根据制动踏板的物理特性进行信号模拟。当制动制动时,制动标志位对应的线束PIN脚信号会从0V变为12V,制动踏板会向总线发送0~5V范围内的电压信号,电压值与制动踏板开度正相关。为此在Puma中编辑式(7)模拟踏板制动输出电压:

将制动标志位及踏板百分比对应的输出电压,关联到台架数采系统,AO模块通过硬线连接到总线相应PIN脚。当需要模拟实车制动制动时会根据所需踏板开度向对应PIN脚输出对应电压。

此外,通过Puma将制动标志位及制动踏板开度以CAN信号形式发送给Canoe,Canoe再模拟制动状态报文所包含的其他信息到总线上。

由于被测件带电子挂档功能,需在台架实现电子挂档功能模拟。主要是通过Puma系统发送换档指令,利用CANOE脚本将指令转换为TCM可识别的总线信号实现电子挂档功能。

Puma会实时对比目标车速与实际车速的偏差通过PID调节电子节气门开度及制动强度以确保实际车速与目标车速保持一致。电子节气门PID控制逻辑见图4,制动控制逻辑见图5。

为实现冷起动功能,将线束PIN脚更改后Puma模拟Powennode对应的BAT、ACC、IGN、Run状态,并通过CAN信号将对应的标志值发给Canoe,Canoe模拟BCM功能将信号发到总线上,模拟KeyStmi冷起动数据见图6。

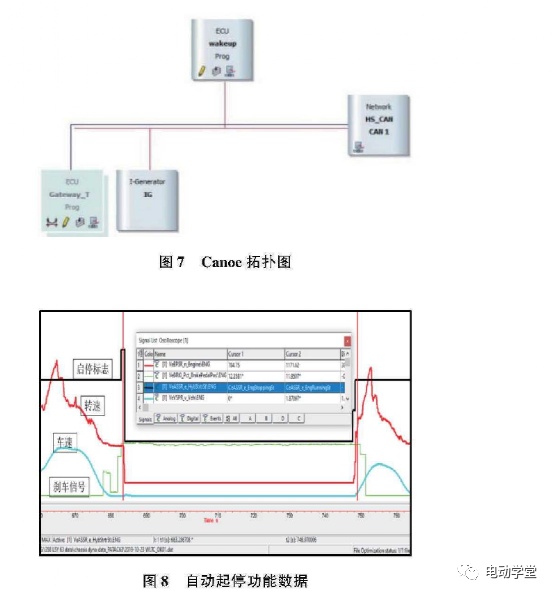

对于自动起停功能模拟,由于台架不带BCM,需要先通过Canoe模拟BCM的总线唤醒功能,并根据自动起停控制逻辑,模拟前舱盖开关量等信号,同时通过INCA更改标定,屏蔽整车非必要起停条件,Canoe的拓扑结构如图7。ECM会根据总线上的BSG电机功率、48VSOC状态、12V蓄电池电压状态及制动状态等信号控制自动起停,功能实现见图8。

为确保台架模拟整车WLTC排放结果与实车一致性,需模拟空调负载。台架通过DO(开关量数字输出信号)模块模拟空调的开关状态,通过AO模块模拟不同工况下空调压力传感器电压信号,输出到线束对应PIN脚并通过Canoe模拟相关总线信号。最后,在Puma中模拟空调工作产生的负载转矩并施加到测功机上。

实现整车行驶阻力、整车模型、驾驶员特性、整车功能模拟后,在台架进行coastdown滑行试验,与实车滑行曲线拟合修正AO、BO、CO系数。

修正AO、BO、co系数后台架滑行试验数据如图9所示,图中纵坐标黑线为车速,红线为对应的道路阻力,横坐标为时间。核对台架与实车车速-时间滑行仙线一致后完成软件功能调试,包含ECM、TCM、BMS、APM、BSG的软件功能调试,确保各控制器功能正常。同时完成了HCU混动功能标定开发,包含换档控制、智能充电(图10)、智能放电(图11)、怠速充电、电压控制、转矩辅助、DFCO减速断油、自动起停控制(图8)、48V系统电量平衡、制动能量回收、48V系统继电器控制等混动功能标定开发。

在台架进行排放开发,首先要实现排放循环工况模拟,现行国六法规采用WLTC循环,其较NEDC循环里程长,交变工况多,提高台架和转载实车WLTC循环发动机工况一致性是台架模拟整车进行排放开发的首要任务。

在Puma中完成WLTC循环自动运行脚本编写并成功验证整车滑行曲线后,进行WLTC循环PID调试,优化车速跟随性效果。为确保台架运行WLTC循环尾气排放结果与转载对标一致性,整个WLTC循环下台架和转载对应的发动机工况需高度一致,因此台架的驾驶员特性模拟需与真实驾驶员具有高度相似的控制行为。一般情况下,在变工况时PID控制器相比真实驾驶员节气门动作较大且持续时间较短,容易导致变速器档位变化和转载台架具有较大的差异。这种情况下需要对PID控制器进行细调,为此我们创新性地将整个WLTC循环车速范围细分为5个区间,并为每段车速区间配置精细PID控制参数。

PID调试后台架与实车转载WLTC循环下的整车、发动机及变速器工况对比数据见图12。其中第一行为变速器档位对比,第二行为发动机转速对比,第三行为WLTC循环车速对比,从图中可以看出,台架与转载实车WLTC循环的车速一致性大于95%且都符合法规要求、发动机转速及变速器档位变化一致性高。

台架对比实车没有发动机仓对催化器保温功能,这会影响催化器起燃效果,且台架所处环境与整车不同,发动机及变速器与周围环境热交换速率不同。因此台架模拟整车排放开发需要确保被测样机冷却液温度、机油温度、催化器温度与整车保持一致。基于该目标,本文作者使用外部温控设备对发动机冷却液、发动机机油、变速器油进行PIO闭环温控调节。在WLTC第一个阶段,对发动机冷却液进行加热,保证温度上升与整车一致,完全热机后,在后续三个阶段切入内循环完全由ECU进行ATM(自动温控管理系统)控制。台架与整车转骰温控结果对比见图13,一致性高于90%,图中第一行为发动机机油温度对比曲线,第二行为变速器油温对比曲线、第三行为发动机冷却液温度对比曲线,第四行为WLTC循环车速对比曲线。

同时在催化器外部包裹保温材料后催化器入口温度及中心温度和整车一致性大于90%,如图14所示。图中第一行曲线为催化器中心温度对比,第二行为催化器入口处温度对比,第三行为WLTC循环车速对比。

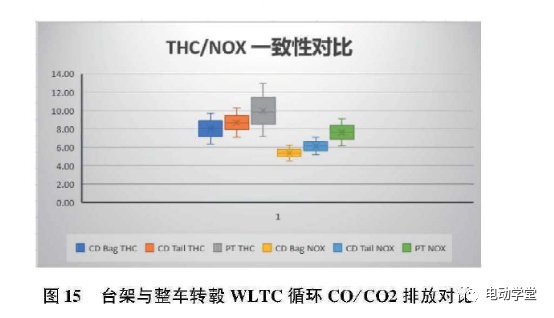

在确认WLTC循环发动机工况、催化器温度、变速器油温、冷却液及机油温度台架与整车一致后,我们对台架与实车转载多次重复WLTC排放结果对比。CO和CO2排放一致性大于90%(图15),由于热机和起燃阶段台架排温稍低,THC和NOX一致性大于80%,台架略高于整车(图16)。图中CDBag为转载袋采排放结果,CD Tail为转载直采排放结果,门为台架排放结果,后续研究将继续优化台架热机和起燃阶段的排温保温方案。

本文详细阐述了在某48V微混车型早期工程样车造车阶段之前,通过台架模拟整车道路负载、整车参数模型、整车功能(电子节气门/制动踏板/冷起动/自动起停/电子挂档等)、驾驶员特性等技术手段取得如下成果:

l)在动力总成台架完成各控制器软件功能调试、HCU混动功能标定开发(如换档控制、智能充放电、自动起停控制、扭矩辅助、制动能量回收)等常规依赖实车进行的整车开发工作。

2)台架WLTC循环与整车转载对标车速一致性大于95%且都满足法规要求,发动机转速及变速器档位变化一致性高,co、CO2排放一致性大于90%,THC、NO,一致性大于80%。

3)充分验证了动力总成台架模拟整车开发应用研究的可行性,使得部分依赖早期工程样车所进行的整车开发工作能够前置,可以提高整车开发效率、缩短整车开发周期,节省部分整车开发费用。

4)该应用研究具有可推广性,并能起到一定的技术借鉴意义。

广告

广告

广告

广告