与传统汽车相比,中国的新能源汽车正在以举世瞩目的速度发展,其中电动汽车更是迅猛发展,市场高速增长。近年来,我国电动汽车已经占到世界市场份额的50%以上。与此同时,电动汽车高速发展所带来的一系列问题也日益凸显,特别是电动汽车的安全问题。电动汽车的安全性已经引起了社会各界的重视,了解其原因,并分析解决相关问题是目前新能源汽车发展过程中最重要的事情。

根据媒体公开报道,2017年至2019年3月不完全统计,国内共发生新能源汽车安全事故超过59起。根据公开报道中事故现象统计结果和分析,新能源汽车目前起火的车辆大部分都是纯电动汽车。纯电动汽车近年来多数采用较高能量密度的方案,动力电池在充电、机械冲击等情况下,引起可靠性下降形成不同类型的安全失效,最终导致起火。一些事故调查分析结果表明很多事故并不是碰撞后立马发生热失控或者自燃,而是在后续的使用过程中发生故障或自燃。针对此类间接事故,本文从电池系统固定件是否松动进行考察。原因是车辆在受到冲击载荷后,高压部件连接件或电池系统的固定螺栓可能会发生松动,松动的连接件可能会导致局部电阻变大,导致异常发热,最终导致热失控,继而发生自燃。

对于纯电动汽车而言,动力电池包往往会布置在底盘中部位置。当车辆高速通过一些起伙路面时,车辆可能会存在瞬间驶离地面的情况。车辆回落与地面接触时,地面就会对车辆底部的电池包产生Z方向和X方向的复合冲击载荷。而这种冲击载荷,可能会对车辆底部的电池包产生损伤。

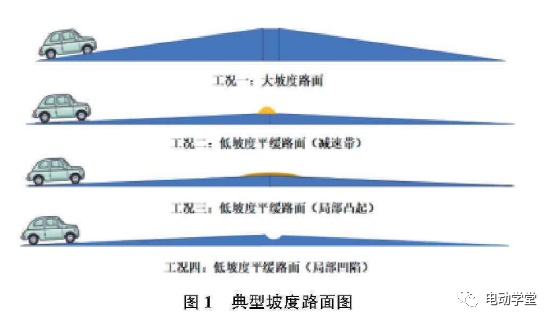

通过对实际工况的分析,以路面坡度来划分,可分为两种工况,一种是大坡度路面,一种是低坡度平缓路面。再结合路面状况后,又可细分出一些具体的工况,如图1所示。分别为工况一:大坡度路面;工况二:带有减速带的低坡度平缓路面;工况三:带有局部凸起的低坡度平缓路面;以及工况四:带有局部凹陷的低坡度平缓路面。考虑到在不同工况下,车辆和驾驶员的行驶习惯也存在差异。下面对每种工况中,驾驶员以及车辆的行驶状态分别进行分析。

该工况下当车辆驶入坡度路面时,由于车辆动力特性的原因,以及驾驶员的驾驶习惯,往往会通过主动降低车辆速度,提升车辆发动机转矩的方法来通过路面。该种情况下,驾驶员反应时间较长,因此不会发生车辆下落的工况。

该工况下当车辆驶入坡度路面时,考虑到高速通过减速带时,会降低车内乘员的舒适性,因此驾驶员也会采取主动减速来通过减速带。因此,车辆不会发生下落工况,仅仅受到减速带的冲击。

该工况下,由于坡度平缓,驾驶员视距较好,因此存在主观加速的行为。当车辆在高速通过凸起位置时,由于车速较高,车辆存在瞬间驶离地面的概率极高。

该工况下,同样由于坡度平缓,驾驶员视距较好,存在主观加速的行为。当车辆在高速通过凹陷位置时,由于车速较高,车辆底部受到的加速度冲击较大。

通过上述四个工况的分析可知,低坡度平缓路面更容易出现整车下落的工况。为了确定低坡度平缓路面的相关参数,课题组选取了三个典型城市,分别为山城重庆,海滨城市青岛,以及华北平原的天津。分别对三个城市中的市区、山区和乡村三种路况进行路面信息采集,共采集到路面信息401条。通过对采集到的路面倾角进行统计,得到路面倾角分布图2。山图2可知,数据量最多的路面倾角为20到30范围,采集到104条路面。分别计算路面倾角为30、40、50和60时,各倾角路面所占样本总数的比值可知。当路面倾角为60时,可涵盖采集到的样本总数中的84.53%的路况。结合前文的工况分析,以及采集到的路面倾角信息的统计结果,后续研究课题组将采用路面倾角为30、40、50、60这四个角度开展相关研究工作。

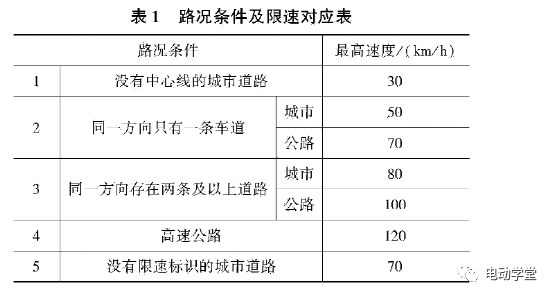

关于整车下落的试验速度方面,依据“公路工程技术标准2014"可知,针对不同路面,标准对道路上行驶的机动车有明确的"限速“要求。将相关要求整理后如表1所示。

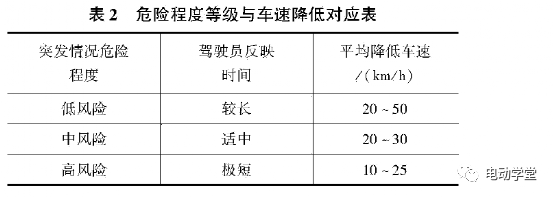

由表1可知,在城市道路中针对机动车辆的最高限速为80kni/h。对于连接城市和乡村之间的公路一般限速为lOOkni/h。考虑到电动汽车续驶里程的问题,目前电动汽车的使用场景大多数在城市路况或是城市周边的郊区。因此,针对电动汽车在城市路况中,其最高行驶速度为80knvh。另外,由文献《基于驾驶员心理生理反应的高速公路线形研究》可知,当车辆遇到突发情况时,驾驶员会采取主动制动的措施。由于减速过程是一个动态过程,其中受到诸多因素的影响,如驾驶员的反应时间、道路条件、车辆行驶性能等汀。结合文献中的研究内容,可以将突发情况的危险程度列为三级,分别为低风险、中风险,以及高风险。每种风险等级对应的驾驶员反应时间和车速降低的平均值如表2所示。

由表2可知,当车辆在正常行驶过程中遇到中风险的突发情况时,由于驾驶员具有一定的反应时间,因此车辆在采取制动后,车速降低的平均值约为20knvh至30knvh。对于整车下落的工况,我们将它划分为中风险情况。结合电动汽车在城市及郊区路况中,其最高行驶速度为80knvh。则当电动汽遇到该工况时,降低到的车速约为50knvh至60knvh之间。为了综合考虑速度与底部电池包受损情况的影响,研究采用40knvh、50knvh,以及60knvh来进行整车下落工况的仿真分析和实车测试。

按照上述工况模型化的分析结果,利用仿真软件搭建仿真分析平台,并建立路面壁障模型。仿真分析平台模型如图3所示。坡道固定长度为3111,其中30坡道高度为157mm,

40坡道高度为209mm,5°坡道高度为261mm,6°坡道高度为313mm。

利用搭建好的仿真分析平台,我们对某款数字化模型车辆进行整车下落测试的仿真分析。关于模拟下落测试的试验矩阵列表如表3所示。

四个坡度下仿真结果都表明了相同螺栓力矩变化规律,本文以6°仿真结果为例进行分析。

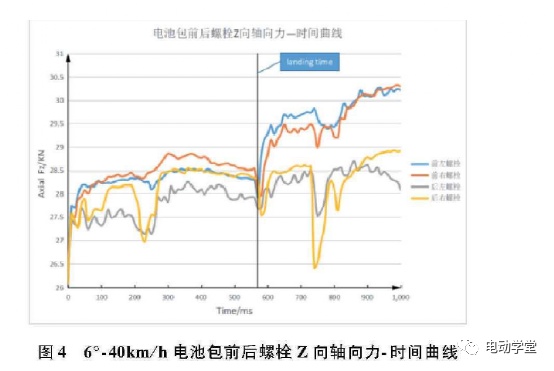

分析图4中电池包前后固定螺栓Z向轴向力-时间曲线,在570ms左右车辆驶过斜坡开始着地。随时间推移,电池包前部螺栓受力明显大于后部螺栓。

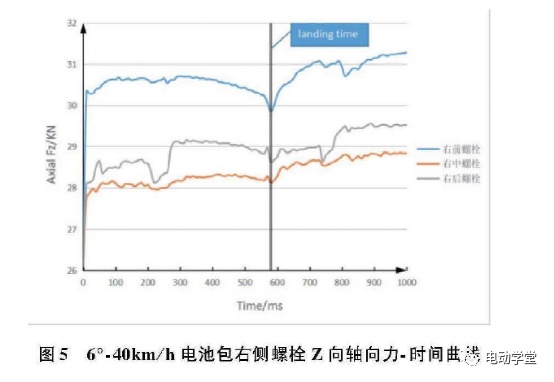

图5~图7给出了在60坡度下,三个试验速度对应的电池包右前、右中、右后三个固定螺栓Z向轴向力-时间曲线。可得出一致性规律:前部螺栓受力最大,中部蝶栓受力最小。

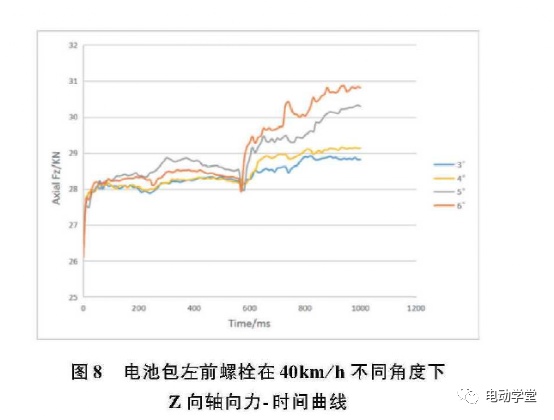

由图8可知,在同一速度下,坡度越大,同一螺栓在Z向受力越大,轴向加速度越大。

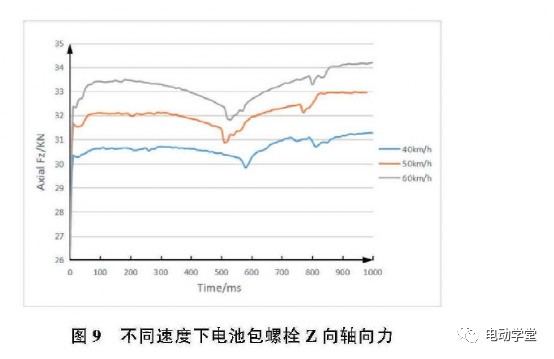

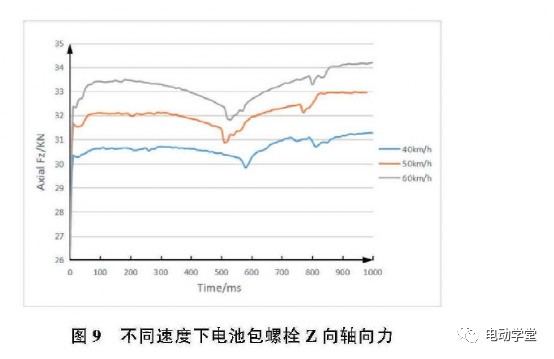

由图9可知,速度越大,同一位置螺栓受力越大,Z向加速度越大。总结可知,坡度对测试结果影响较大,速度有一定影响,但是影响有限。

由图9可知,速度越大,同一位置螺栓受力越大,Z向加速度越大。总结可知,坡度对测试结果影响较大,速度有一定影响,但是影响有限。

本节将利用实车试验验证上述的仿真分析结果,并且针对电动汽车整车下落形成标准化的测试方法。

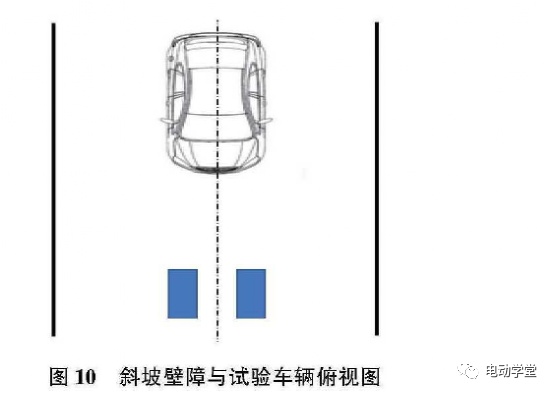

试验场地应足够大,以容纳车辆驱动系统、行进过程中使车辆抬升的路面壁障和试验设备安装,容纳车辆下落后的自由移动。车辆发生抬升和移动的场地地面应水平、平整、千燥。

路面壁障应牢固地固定在地面上,试验期间,路面壁障不能与地面发生相对位移,斜坡与地面夹角应保持固定。车辆行驶在斜坡的过程中,斜坡不可发生变形。路面壁障应保证与试验车辆行驶方向平行。壁障的固定装置不应在试验过程中失效。

坡道固定长度为3m,其中30坡道高度为157mm,4°坡

道高度为209mm,5°坡道高度为261mm,6°坡道高度为

313mm。单边斜坡距轨道中心的距离应根据试验车辆的轮距进行适当的调节,轨道两侧斜坡对称安装,保证试验车辆两

侧车轮都能平稳驶上斜坡,不发生侧倾、侧翻等情况。图10所示为试验车辆与路面壁障的相对关系。

试验车辆应能反映出该系列产品的特征,应包括正常安装的所有设备,并应处于能够正常运行的状态,一些零部件可以被等质量代替物代替,且不能对数据采集有影响。

在电池包前、中、后三个位置各贴一个三向加速度传感器。使用外接电阻屏蔽主、副气囊,主、副安全带等约束系统。在这些约束系统的ECU端安装电流钳监控试验是否有点火电流发出。

对于M1类车辆,提交试验的车辆质量应是整备质量。排空洗涤液、冷却液、机油等液体,排出液体的质量应予以补偿。车载测量装置使各轴轴荷的变化不大于5%,每轴变化不超过20kg。

参照GB11551-2014《汽车正面碰撞的乘员保护》,在两个前排座椅上,各放置一个50%Hybrid男性假人。本试验形式重点关注电安全和电池包结构安全,而不是假人伤害情况,因此两个假人只用于配重。

车辆不应靠自身动力驱动。试验车在驶上斜坡壁障前瞬间,不应受到任何来自转向操纵装置或牵引装置的作用。

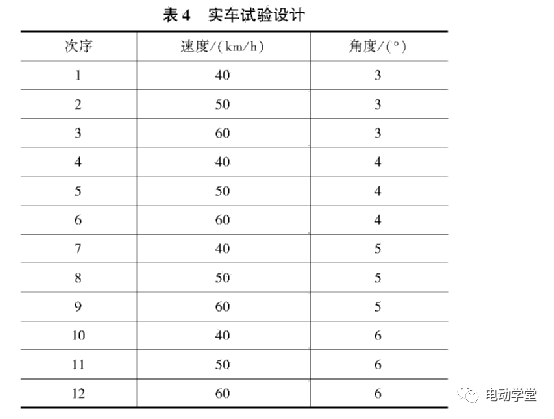

根据第2和第3章节分析的当前公路路况限速要求和驾驶员应急制动实际状况,最终制定试验工况角度为30、40、

50、60'以及试验速度为40knvh、50knvh、60knvh。试验矩阵设计如表4所示。

实车试验选取典型车辆进行上述试验,典型车型为多用途越野车(SUV)。试验后具体考察内容为以下儿方面:

一是在气囊误作用方面,试验前屏蔽主驾驶气襄、副驾驶气襄、主驾驶安全带、副驾驶安全带,使用电流钳监测跌落过程中ECU是否发出点爆信号;

二是在电测量安全方面,监测试验前后整车绝缘电阻及电压情况;

三是在电池包受力检测方面,一方面检测试验前后电池包力矩变化量;另一面通过在电池包前中后粘贴加速度传感器,检测电池包受到的加速度冲击情况;

四是在电池包内部完整性方面,拆解试验后电池包,查看内部部件是否有脱落情况。根据上述试验后结果,总结出速度、坡度与整车电池包加速度、整车误作用等因素的关系。

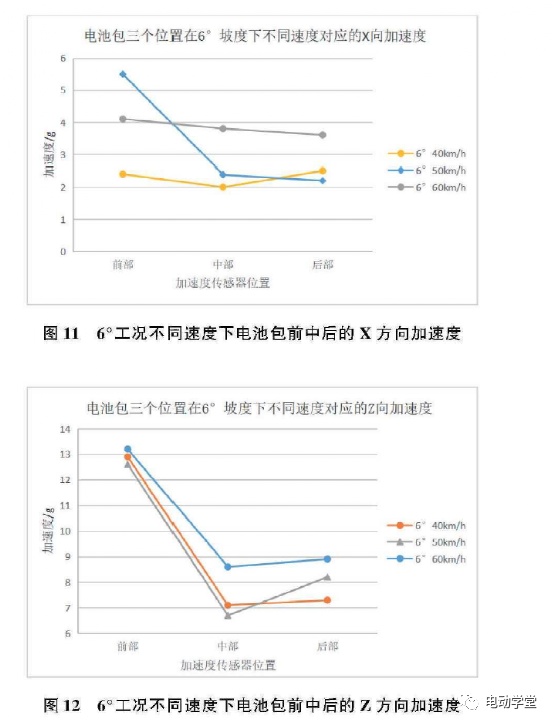

1)从表5可知,相同坡度下,该车型在整车下落时电池包前端X和Z方向受到的加速大于中部和后部。这一趋势在Z方向更为明显。图11和图12表明了这一规律。

2)从图13和图14可知坡相同坡度下随着整车行驶速度的增加,电池包受到的加速度呈上升趋势。

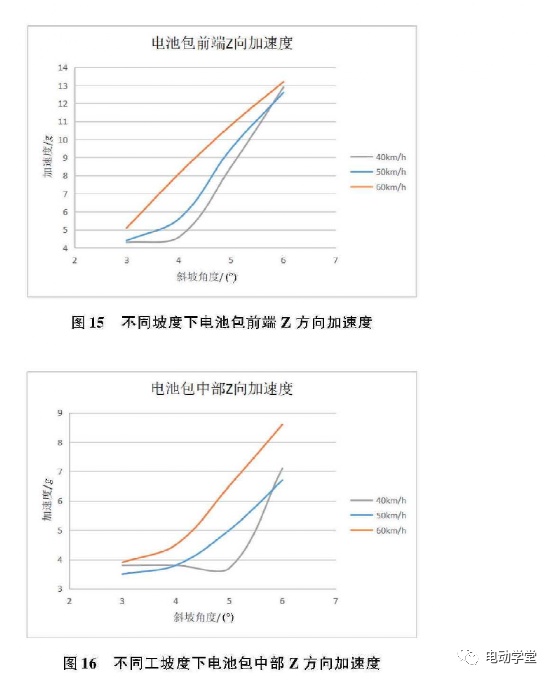

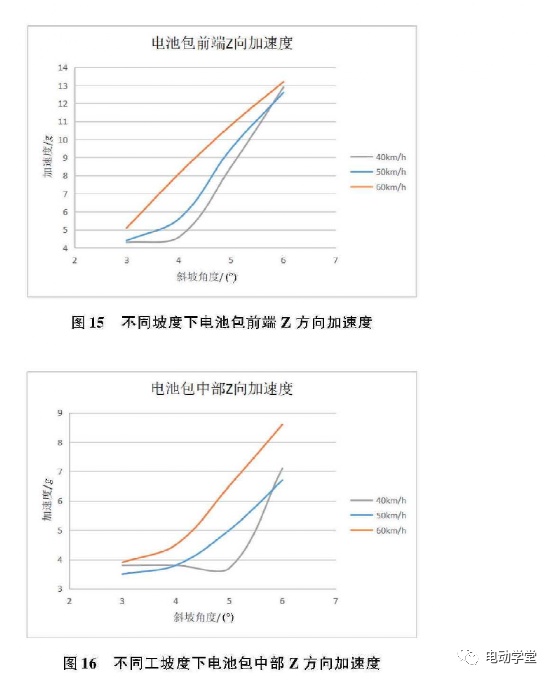

3)图15~图17表明随着坡度的增加,电池包前中后位置的Z方向加速度冲击增大。

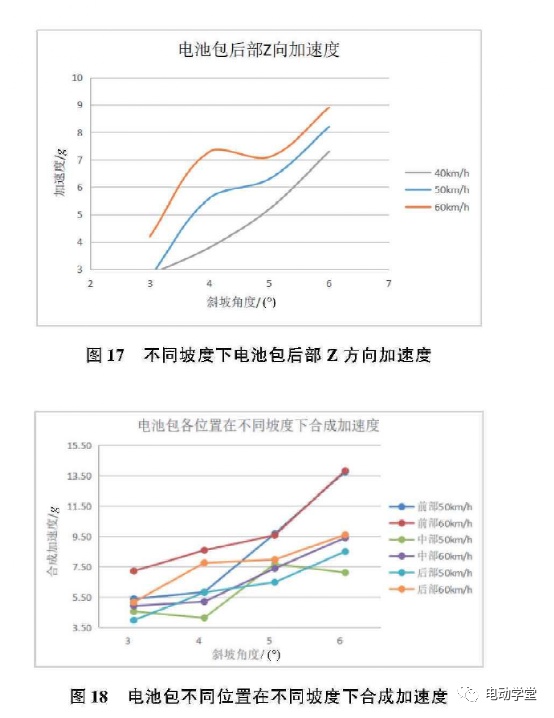

4)通过图18可以看出,坡度是影响电池包加速的主要因素。

5)在上述各个试验工况中,ECU都没有发出点爆主副驾驶气襄以及安全带的信号,并且整车绝缘电阻没有失效。

6)电池包螺栓力矩。对同一坡度工况,试验前对电池包螺栓力矩进行预紧,施加55N·m,试验后再次查看螺栓力矩的变化,发现没有变化。

7)试验后电池包拆解。试验后电池包进行拆解,检查内部螺栓是否松动、线束是否破损、模组是否有位移。经过检查后发现模组内部完好,没有任何异常,如图19所示。

1)随着整车行驶速度的增加,车辆电池包受到的加速度星上升趋势。

2)坡度是影响电池包加速的主要因素。随着坡度的增加,电池包的Z向加速度明显增大。

3))电池包底部螺栓力矩在各个工况中没有明显变化。

4)在各个跌落工况中ECU都没有发出点爆信号,并且整车绝缘电阻没有失效。

广告

广告

广告

广告