集成电驱系统的冷却一般分为风冷、水冷和油冷,其中油冷系统结构紧凑、冷却效率高是一种优良的电驱冷却方式。本文重点就纯电动汽车集成电驱系统的油冷方案进行研究分析。

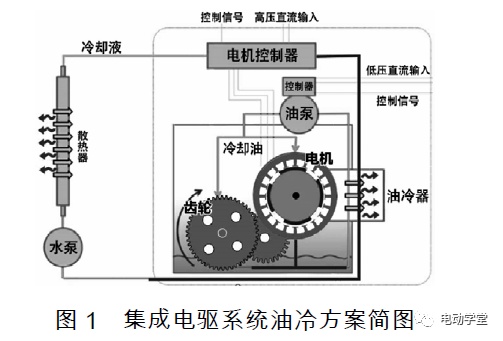

纯电动汽车集成电驱系统油冷方案如下图所示:电驱冷却油通过油泵从电驱油底壳进入油冷器,在油冷器内与整车的冷却液进行热交换后对电机进行冷却,再回流至电驱油底壳。该方案需要确定电驱系统中所需的油泵流量、油冷器功率以及整车的冷却液流量。

电驱系统油冷方案的热源主要来自电机运行中的损耗,电机在不同的热平衡工况下效率和损耗值各不相同,需确认整车运用中最大的损耗值。根据纯电动汽车动力性的设置存在以下四种工况:1km最高车速、30min最高车速,百公里加速时间,1km爬坡车速,其中30min最高车速工况属于持续运行热平衡状态,其他均属于短时运行工况。结合某量产车型参数:30min最高车速150km/h、半载整备质量约2158kg、车轮半径324mm、风阻系数0.245、迎风面积2.35m2、滚阻系数7.8N/kN等。根据汽车的驱动力与行驶阻力的平衡关系建立汽车行驶放方程如下,其中行驶阻力Ft包括滚动阻力Ff、空气阻力Fw、坡度阻力Fi和加速阻力Fj。

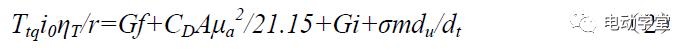

式中,Ttq为电机驱动扭矩;i0集成电驱减速比,为11.14;ηT传动系统效率,约97%;r为轮胎半径;G为汽车重量;f为滚动阻力系数;CD为空气阻力系数;A为迎风面积;μa为车速;i为道路坡度;σ为汽车旋转质量换算系数;m为汽车质量;du/dt为加速度。可以计算出30min最高车速下对应的电机运行工况为转速约13680rpm,扭矩约18.8N.m,功率为26.9Kw。

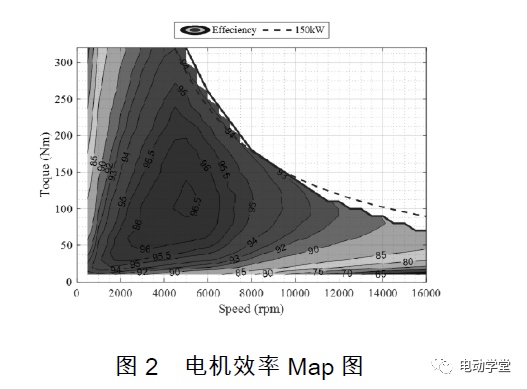

根据集成电驱系统电机的相关参数及整车电池的相关参数可以仿真计算出如下电机的效率Map图:

可以得到电机在13680rpm和扭矩18.8N.m工况下效率为78.6%。所以可以计算出电机的损耗约为5.76kw,及该集成电驱系统在整车应用中最大的损耗值为5.76kw,损耗功率主要通过电驱系统的油冷器与整车的冷却液进行热交换,所以可确定在给定条件下油冷器的最小功率为5.76kw。

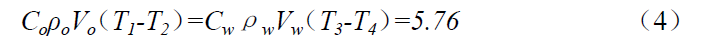

当电驱系统达到热平衡时,油冷器油侧和水侧的热交换功率是一致的,可以得到如下平衡方程:

式中Qo为油侧释放的热量;Qw为水侧吸收的热量。具体转化为:

式中Co为冷却油的比热容;ρo为冷却油的密度;Vo为单位时间内经过油冷器油的体积;T1油冷器入口油温度;T2油冷器出口油温度;Cw为冷却液的比热容;ρw为冷却液的密度;Vw为单位时间内经过油冷器冷却液的体积;T3油冷器出口冷却液温度;T4油冷器入口冷却液温度;根据该电驱系统冷却油的物理特性可确定Co值2.156J/(kg•°C)、ρo值853kg/m3;根据整车冷却液的物理特性可确定Cw值3.48J/(kg•°C)、ρw值1042kg/m3;该冷却油最佳的稳定持续运行的高温约100℃-120℃,这里取T1为105℃;根据一般整车运行的冷却系统设置水温T4取为65℃,冷却液流量取8L/min;油冷器达到最佳热平衡状态时T2与T3相等。计算得到油侧的流量为6.69L/min。

综上通过仿真计算已经初步确定了在整车运行工况最苛刻的条件下,电驱系统达到热平衡的条件为:油冷器在给定工况下热交换功率不低于5.76kw、油侧的流量不低于6.69L/min,水侧的流量不低于8L/min。

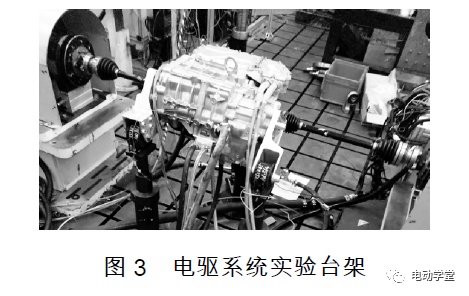

将满足设计要求的油冷器及油泵接入电驱系统,布置好相关传感器搭建如下图电驱系统实验台架:

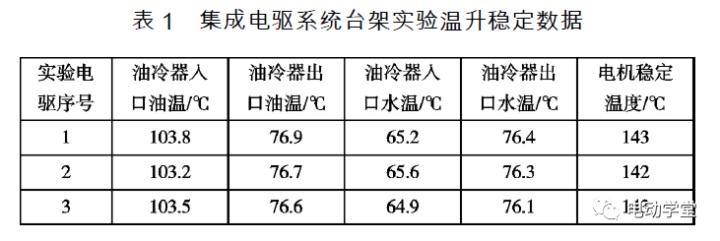

调整油泵的流量为6.69L/min、冷却液流量为8L/min、冷却液温度为65℃,设置电机的运行工况为转速13680rpm,扭矩18.8N.m。整个实验过程中电驱系统稳定运行未出现过温的现象,冷却系统满足设计要求,实验过程采集的数据如下表:

结合集成电驱系统台架实验温升稳定数据,选定给定工况下功率为6kw的油冷器;通过整车的标定和电驱系统的台架标定结合整车的性能和成本要求设定如下参数:电驱系统油泵最大流量8L/min,采取变流量控制、整车冷却液流量最大10L/min,采取变流量控制。最终通过了电驱系统台架验证和整车搭载验证。

广告

广告

广告

广告