来源|制冷学报2021-02-25 2.2 可调节降压装置开度的系统性能分析 实验使用可调节开度的压力调节阀 EXV3测试不同降压装置开度对系统性能的影响。设置压力调节阀EXV3开度为 26.0%、29.5%、31.3%,通过稳压源调节电加热膜功率为400 W、500 W、600 W、700 W。该工

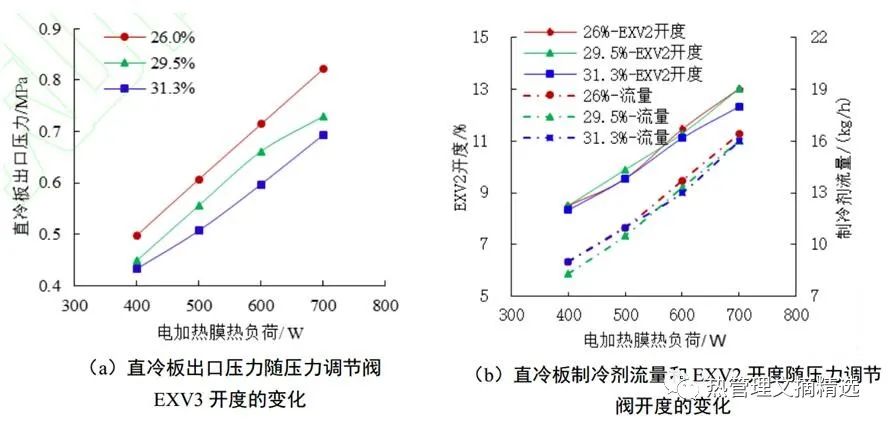

实验使用可调节开度的压力调节阀 EXV3测试不同降压装置开度对系统性能的影响。设置压力调节阀EXV3开度为 26.0%、29.5%、31.3%,通过稳压源调节电加热膜功率为400 W、500 W、600 W、700 W。该工况下, EXV2 和压力调节阀的开度通过手动调节,系统稳态误差较 PID控制偏大。其中 EXV2 口径为 1.2 mm,压力调节阀口径为2.5 mm。图7所示为不同压力调阀开度下,直冷板出口压力、直冷板制冷剂流量和电子膨胀阀 EXV2 开度随加热膜热负荷的变化。结果表明, 相同的压力调节阀开度下,直冷板出口压力、EXV2 开度和制冷剂流量均随着电加热膜热负荷的增加而增加。在相同的电加热膜热负荷下,直冷板出口压力随着压力调节阀开度的增加而减小,而直冷板内制冷剂流量几乎不受压力调节阀开度变化的影响 ,相同电加热膜热负荷下,流量最大偏差小于5%。其中,流量偏差=相同热负荷对应的流量最大值与流量最小值之差/流量最小值。 EXV2 作为调节直冷板的制冷剂流量的主要装置,开度也几乎不受压力调节阀的影响。

图 7 压力调节阀开度对直冷板出口压力和流量的调节能力以及 EXV2 随压力调节阀的变化根据直冷板出口压力随压力调节阀开度增加而减小这一特 性,通过实验测试不同热负荷下压力调节阀对直冷板出口压力的调节能力。实验中,调节电加热膜功率为 500 W、 600 W、700 W、800 W,控制电加热膜监测点最高温度不超过45℃。通过 PID 控制方式调节电子膨胀阀EXV2和压力调节阀的开度。其中EXV2口径为 1.0 mm,压力调节阀口径为2.5 mm。直冷板出口压力目标值为0.6 MPa。图8所示为直冷板制冷剂流量、直冷板系统焓差、直冷板出口压力、压力调节阀开度和电子膨胀阀EXV2开度随电加热膜热负荷的变化趋势。

由图8可知, 随着电加热膜热负荷的增加,为了保证直冷板出口过热度在合适的范围内,通过增加电子膨胀阀EXV2 的开度来增加直冷板的制冷剂流量,以满足系统换热量要求 。由2.1节图5分析可知,增加 EXV2 开度会导致直冷板出口压力增加。而由2.2 节图7 可知增加压力调节阀开度可以减小直冷板出口压力,且对直冷板制冷剂流量影响极小。 利用EXV2 和压力调节阀对直冷板出口压力的调节特性,可以将直冷板出口压力控制在一个稳定的目标值。如图 8(b) 所示, EXV2 增加的同时,增大压力调节阀的开度,可以将直冷板出口压力控制在一个稳定的值0.6MPa。 从直冷板温度控制的角度看,针对不同的电池负荷,通过直冷板后的可调节降压装置控制直冷板出口压力,可以提高直冷板的蒸发温度,将电池运行温度控制在合适的范围内。

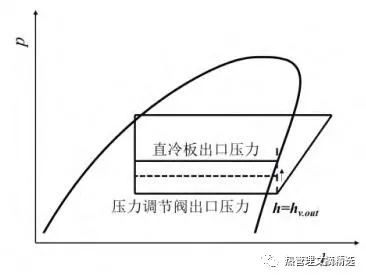

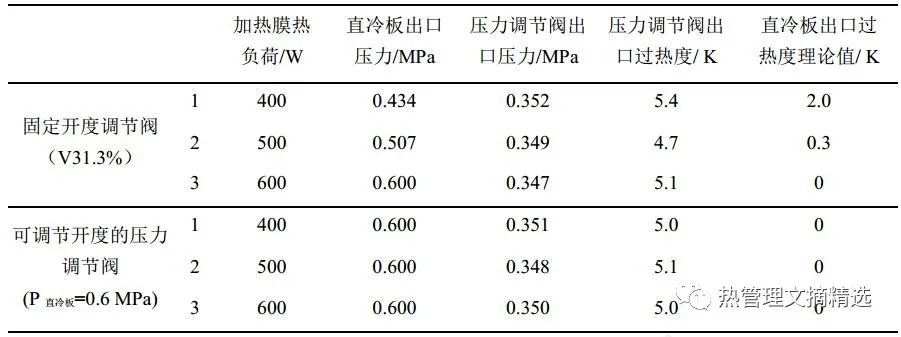

图 8 制冷剂流量、系统焓差随热负荷的变化以及压力调节阀对不同热负荷下直冷板出口压力的调节能力由上述分析可知直冷板后使用降压装置可以提高直冷板出口压力, 根据降压装置等焓节流的特性,恒定压力调节阀出口压力和过热度为定值,直冷板出口过热度随着蒸发压力的提高而减小,直至两相区。 如图9 所示,hv.out 为压力调节阀出口焓值。表 2 为压力调节阀固定开度和调节开度时不同热负荷工况对应的实验结果。控制压力调节阀出口压力为 0.35 MPa,过热度为5 K,通过等焓节流理论计算直冷板出口过热度。计算结果表明,直冷板出口过热度随着蒸发压力的升高而减小,当直冷板出口压力为 0.6 MPa 时,直冷板出口制冷剂处于两相状态。

由表 2 可知, 直冷板后使用降压装置不仅能提高直冷板出口压力,还可以减小直冷板出口过热度。因此减小因制冷剂过热而产生的直冷板温差,从而改善直冷板均温性。随着直冷板出口压力的升高,直冷板出口过热度越小,冷板均温性越好。

从 电池热管理角度分析,在保证电池运行温度的前提下,利用直冷板后降压装置可以将直冷板出口过热度控制在一个较小的范围内,减小直冷板出口过热度造成的换热温差,通过改善直冷板均温性来改善电池的均温性 。由数据可知, 使用固定开度调节阀时,直冷板出口压力随着热负荷增加而增加。而相较于固定开度的调节方式,可调节开度的压力调节阀可以将直冷板出口压力控制在一个目标值,在电池热管理应用中可以更好的控制电池的运行温度。

本文对电动汽车电池制冷剂直冷系统方案进行了优化,设计了一套模拟电池制冷剂直冷的系统。通过实验对制冷剂直冷系统的控制方式进行了研究,分析了在直冷板后增加一个降压装置后对直冷板温度调节的可行性。得出如下结论:1)在直冷板前和直冷板后分别接入可主动调节输入直冷板制冷剂流量的电子膨胀阀和可调节开度的降压装置(固定节流孔装置或可调节开度压力调节阀),可以改变直冷板的出口压力,减小直冷板出口过热度,从而提升电池冷却的蒸发温度,并改善直冷方式的均温性。2)在直冷板后使用固定开度降压装置时,冷板出口压力会随着热负荷的动态变化而改变。热负荷过低时,直冷板蒸发温度会低于 15 ℃,导致电池过冷却。热负荷过高时,直冷板蒸发温度偏高导致电池温度高于 40 ℃。温度过高过低均会影响电池的循环寿命。因而在热负荷变化时,固定开度的降压装置方案不能控制电池的温度在合适的范围内。3)在直冷板后使用可调节开度的降压装置时,可以实现控制直冷板蒸发压力到设定的目标值,根据电池的需求对蒸发压力进行调节,文中直冷板压力目标值设定为 0.6 MPa。4)相较于直冷板后使用固定开度降压装置的调节方式,可调节开度降压装置的方案可以根据电池的运行热负荷调整直冷板的蒸发压力到合适的目标值,既能避免直冷板的蒸发温度过低,又能改善均温性,以取得较佳的电池冷却效果。

广告

广告

广告

广告