来源: 期刊-《农业装备与车辆工程》;作者:王万泉,孙跃东,周萍

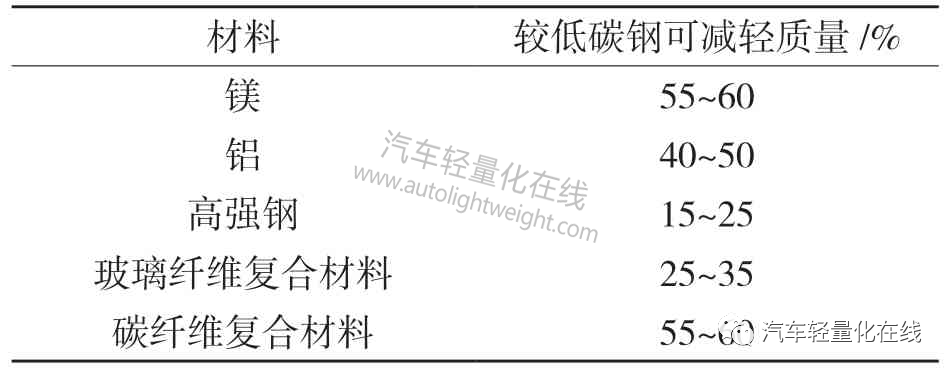

从轻量化的研究趋势入手选定国内市场上某一车型的前车门进行设计。通过Pro/E 软件对其进行三维模型的建立。原来采用普通钢的车门内外板,根据部件功能需求分别采用不同的铝合金材料来代替,再对简化后的车门防撞梁的模型进行有限元分析,并与原有的结构对比,通过侧面刚性柱碰撞对车门进行仿真分析,并对其结构设计不同改进方案,最后采用最优的防撞梁结构方案替换原防撞钢梁,在保证其安全性的前提下实现车门轻量化。车门是汽车车身上主要构成部件之一,它由多块钣金件焊接在一起组成,减轻车门质量对减少整车质量具有非常重要的参考价值。据测算,如果一辆汽车的整体质量减少1/10,则燃油使用效率提高1/14,排放量也会减少1/20。此外,各个汽车公司把将近60%的投资成本用于汽车车身的制作。目前汽车车身上各种零部件大半都是使用冲压工艺生产,占到了汽车总质量的30%~40%。在未载重的情况下,行驶中消耗在车身质量上的燃油大概占到了总油耗7 成[1]。减少整车质量不仅可以减少能源使用量,还可以减少汽车对环境的污染,并且对优化汽车本身的性能有很大的帮助。20 世纪90 年代末,全球范围内总计 35 家钢铁公司在针对欧洲 C 级车及美国中等级别设计概念车项目,开发了ULSAB-AVC 项目,同时提升了车辆的安全性能标准[2]。此外,美国在 PNGV项目以及后来的FreedomCar 项目中,通过改进制造工艺和整车生产的材料,使整车的结构和子系统的质量降低了约一半[3]。SuperLight-CAR 项目即欧洲超轻量化车身,由欧洲的 38 家机构共同研发,通过应用先进的制造成形工艺及采用多种轻量化材料如镁、铝等,在满足汽车在碰撞安全、疲劳强度和刚度等性能的要求下,同时也在不增加汽车生产制造成本的前提下,实现了减少车身质量近3/10,相比于高尔夫 V 的质量减少了大概101 kg[4]。实现汽车轻量化的主要途径有3 种,即优化汽车结构、使用新材料以及采用新工艺。以使用新材料(铝合金)为例,如果在汽车上使用了1 kg 的铝,那么就可以减少2.25 kg 的质量,减重效果达到了125%,并且在整个汽车的使用寿命周期内能够减少20 kg 的废气排放。目前,汽车工业的用铝量占到了全世界耗铝量的12%~15%,而美、日等发达国家甚至超过了25%。早在2006,欧美日等汽车大国平均每辆轿车各部件用铝量总和就已经达到了127 kg。表1为一些新材料的减重情况。表1 常见轻量化材料减重情况

Tab.1 Weight loss of common lightweight materials本文的内容主要是在现阶段我国汽车轻量化水平研究的基础上,应用有限元技术,对国内市场上某款较为常见车型的前门结构建立三维数字模型,并做轻量化分析,提出轻量化建议。

常见家用轿车车门大体类似,主要包括车门本体、车门附件如防撞钢梁与车门内外板等。车门作为一个相对独立的总成通过铰链连接在车上,主要给乘车人员及车载货物提供进出通道,同时对二者起到一定的保护作用。根据车门的结构组成,车门可以分为3 类:整体式车门、无框式车门以及分体式车门[5]。车门内板结构非常复杂,板体遍布着大大小小的窝穴、手孔,还有一些冲压出的凸台和安装孔,若无厂家设计尺寸很难建模出来。在车辆侧撞的过程中,主要是车门内外板部分和防撞钢梁吸收碰撞能量。本文主要分析对象为车门防撞钢梁,无需把车门完整建模,故本文对原车门内板上的窝穴、孔穴等用于安装玻璃导轨及音响等的各个部件和外板上的门把手以及饰条等附件进行相关简化为平板,只保留了车门内外板、内外加强板、防撞钢梁、铰链以及铰链加强板等车门主要部件。利用Pro/E 搭建简化后的三维车门模型作为分析对象进行仿真,三维简化模型如图1 所示,另外,防撞梁是由钢板冲压而成,结构相对简单,且该附件是本文研究的主要对象,故在此并未对其简化。图1(a)中,为更好地观察车门内部结构,车门外板已经隐藏,可以看到内板加强板、铰链加强板以及防撞钢梁安装在内板上,外板加强板与内板相匹配。从图1(b)中可以看到铰链安装在车门内板内侧与车身连接的位置处。图1 车门总成简化模型

Fig.1 Simplified model of door assembly(a)车门内板简化模型外侧 (b)车门内板简化模型内侧

1.2 车门简化模型的前处理

车门简化三维模型建好后,通过Pro/E 中的Mechanical 模块对模型进行有限元网格划分。由于网格划分的大小和质量直接影响着仿真实验数据计算的稳定性和准确性,而且四面体更便于分析计算,故本文将网格的尺寸大小设置为10 mm左右的四面体。之后,再通过网格的相关控制参数对其进行调整[6],使其质量达到仿真实验要求。网格划分好之后的车门有限元模型如图2 所示。图2 车门总成有限元模型

Fig.2 Finite element model of door assembly

1.3 车门简化模型的材料选取

模型创建后,对模型定义材料可测量出模型的面积、体积、质量等相关数据。根据本文模型参考的实际车型,车门绝大部分材料采用的是中碳钢,故在Pro/E 材料库中选中Fe40 作为车门各部件材料,测出各部件质量,如表2 所示。表2 车门各部件质量

Tab.2 Mass of door components

2.1 车门碰撞应力分析

为了解车门发生碰撞时的情况,本文选取一种比较常见且碰撞效果最为明显的侧面刚性柱碰撞。对车门各零部件施加方向相同、大小为1 000 N 的集中力,其各个部分的应力分布情况如图3 所示。图3 车门内外板应力分布

Fig.3 Stress distribution of door interior and exterior panels(a)车门外板应力分布图 (b)车门内板应力分布图由图3 可以看出,由于材料较薄,车门外板出现了应力集中的情况,其应力分布主要集中在中间区域,大小由1.717×105 MPa 逐渐向边缘递减成1.546×105 MPa、1.202×105 MPa、6.507×104 MPa,在外板平面上部和下部及有椭圆形区域应力为3.435×104 MPa,在左右及下边缘处应力大小为1.718×104 MPa。对内板的中间区域施加一个1 000 N 的集中力,其应力分布主要集中在中间区域,大小由5.504×105 MPa 逐渐向边缘递减成4.120×105 MPa、2.752×105 MPa、1.376×105 MPa,内板平面大范围应力为6.080×104 MPa,下边缘处应力为2.064×105 MPa。

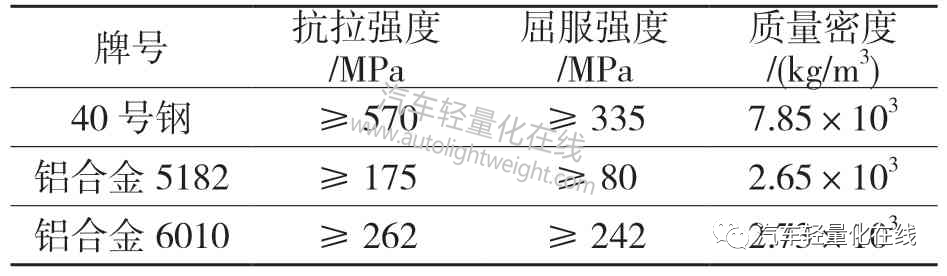

防撞钢梁碰撞应力分析

单独对车门内的防撞钢梁进行分析,其碰撞时的应力分布如图4 所示。其应力分布主要集中在中间及两端,中间区域大小由2.483×104 MPa逐渐向边缘递减成1.923×104 MPa、1.392×103 MPa、5.572×103MPa,而两端应力由1.658×104 MPa逐渐向边缘递减成1.392×104 MPa、8.324×103 MPa、5.572×103 MPa,其他区域为2.020×103 MPa。其在碰撞应力下的变形情况在后文继续讨论。图4 M 型防撞梁应力分布

Fig.4 Stress distribution of M-type anti-collision beam

3.1 轻量化材料的选取

车门模型所用材料为40 号钢,而使用复合轻质材料替换原有材料是汽车轻量化的主要途径。目前常见的可以用于汽车轻量化的复合轻质材料主要有铝、镁合金、塑料以及其他复合材料,其中铝合金是使用最多的汽车轻量化材料,有着广泛的前景。有研究表明,5000 系和6000 系的铝合金可以用作车身轻量化材料,前者材料具有强度较高、较易成形、焊接性能较好且稳定性好等优点;而后者材料除了较易成形和强度较高外,则可以在加工成形后以及材料涂漆后的烘烤中增加自身强度和稳定性等优点。因此本文选取5182铝合金和6010 铝合金分别作为车门内板和车门外板的材料[7]。如表3 所示为车门各部件所用材料以及重新选取材料后内外板材料的参数。可以看到,铝合金5182 和6010 的密度分别为2.65×103 kg/m3 和2.73×103 kg/m3,在相同体积下,二者的质量相比原40 号钢的内外板部件分别减少了9.31 kg 和3.29 kg,车门总质量由24.62 降低到了12.02,质量下降了51.18%。表3 车门各部件材料技术参数

Tab.3 Material technical parameters of each door component需要注意的是,为了保证汽车的碰撞安全性,车门内部的防撞钢梁材料应继续使用强度较大的40 号钢。

3.2 防撞钢梁结构仿优化方案

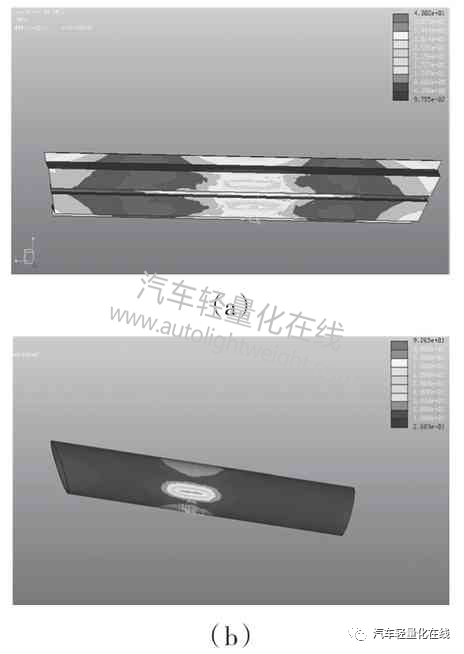

目前市面上常见的防撞钢梁分为3 种:M 型防撞梁、U 型防撞梁和钢管梁,本文所建车门模型采用的是M 型防撞梁与参照实车一致。为了实现轻量化的目的同时又保证安全性能,现分别设计一种U 形防撞梁和一种钢管梁,分别对其进行有限元分析,并与原车防撞钢梁的防撞结果进行对比。其模型在碰撞瞬间的应力分布图如图5所示。图5 U 型防撞梁与钢管防撞梁应力分布

Fig.5 Stress distribution of U-shaped anti-collision beam and steel tube(a)U 型防撞钢梁应力分布 (b)钢管防撞钢梁应力分布从图5 中可以看到,U 型防撞梁由于结构与M 型防撞梁接近,其应力分布图也与M 型防撞梁相似,而钢管型防撞梁的应力分布图中受力区域中心应力非常高,已经达到了9.265×103 MPa

3.3 仿真结果分析

图6 所示为3 种结构的防撞钢梁的侧面刚性碰撞变形情况,M 形防撞梁和U 形防撞梁都是帽形梁,它们的尺寸相差不是很大,并未改变其总体的长度和宽度,只是2 种防撞梁的横截面形状有些许改变,高度由85 变为了92;中间的凹槽宽度和深度有变化,宽度由22 mm 变为20 mm,深度由50 mm 变为15 mm;而钢管梁横截面为一椭圆形,其总体长度和帽形梁一致,宽度略微加宽了4 mm。3 种防撞梁厚度均为2 mm。图6 三种防撞钢梁尺寸图与变形图

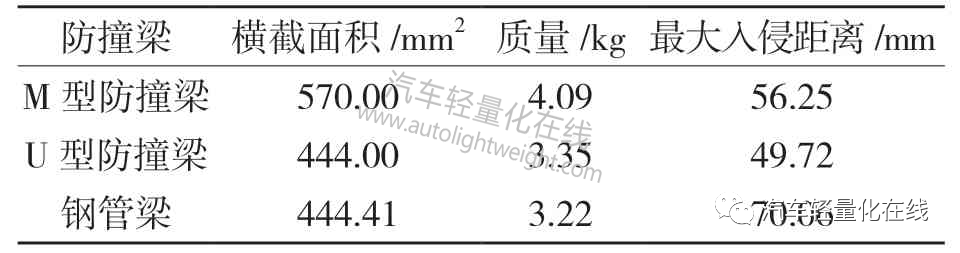

Fig 6 Dimensions and deformation drawings of three kinds of anti-collision steel beams(a)原M 型防撞钢梁尺寸图 (b)原M 型防撞钢梁变形图 (c)U 型防撞钢梁尺寸图 (d)U 型防撞钢梁变形图 (e)钢管防撞钢梁尺寸图 (f)钢管防撞钢梁变形图由表4 可以看出,新设计的U 形防撞梁和钢管梁质量相差只有0.13 kg,质量相差并不是很大。由图6 可知,对U 形防撞梁中间区域施加一个1 000 N 的集中力,其应力分布主要集中在中间及两端边角区域,中间区域大小由3.014×104 MPa 逐渐向边缘递减成2.505×104 MPa、1.727×104 MPa、8.692×104 MPa,而两端应力大小由2.156e+01逐渐向边缘递减成1.727×104 MPa、1.298×104 MPa、8.692×103 MPa;其他区域应力为4.390×103 MPa。钢管梁的应力分布同样主要集中在中间区域,中间区域大小由9.265×104 MPa 逐渐向边缘递减成8.000×104 MPa、6.024×104 MPa、4.204×104 MPa;中间区域的上部和下部应力大小由5.000×104 MPa 逐渐向边缘递减成4.103×104 MPa、3.014×104 MPa、2.310×104 MPa;其他区域应力大小为1.000×104 MPa。分析对比可得相同压力下3 种防撞梁的变形情况。M 形防撞梁与U 形防撞梁的变形度相差不多,而钢管梁变形较大并且有明显的破损趋势。另外,在Pro/E 材料库中选中Fe40 作为U 形防撞梁和钢管梁的材料,测出它们的质量,并计算出各防撞梁变形的最大入侵距离,如表4 所示。表4 3 种防撞钢梁实验参数

Tab.4 Experimental parameters of three kinds of anti-collision steel beams3 种防撞梁中以钢管梁最轻,只有3.22 kg;M 型防撞梁最重,有4.09 kg;U 型防撞梁居中,为3.35kg。通过3 种防撞梁的应力分布情况的对比不难得出:钢管梁较其余两种有明显的应力集中,且最大应力值达到了9.265×104 MPa,最大入侵距离达到了70.06 mm,而M 形防撞梁最大应力值为2.483×104 MPa,U 形防撞梁最大应力值为3.014×104MPa,M 形防撞梁与U 形防撞梁最大应力值相差不大,二者最大入侵距离分别为56.25 mm 和49.72 mm。由3 种防撞梁变形情况可以看出:M 形防撞梁与U 形防撞梁的变形情况相对较小,其中M 形防撞梁比U 形防撞梁情况相对较好,而钢管梁最大应力值与最大入侵距离较其余两种结构的防撞梁明显大出很多。综上分析,新设计的U 形防撞钢梁可以替换原本的M 形防撞钢梁,单个U 形防撞钢梁较原本的M 形防撞钢梁在质量方面减少了0.74 kg,从而达到了车门防撞钢梁部分的轻量化目的。本文主要在Pro/E 软件中完成车门的三维建模,对其进行有限元分析,设计不同的车门防撞钢梁结构改进方案,并对各种方案的仿真结果进行对比分析,然后采用最优的防撞梁结构方案替换原防撞钢梁,在保证其安全性的前提下实现车门防撞钢梁的轻量化。另外还根据车门内外板不同的工作需求,分别选取5182 铝合金和6010 铝合金作其轻量化材料,在保证其安全性的前提下实现车门内外板的轻量化。本文所提出的车门防撞钢梁轻量化方案与车门内外板轻量化方案共为该车型单个车门减重12.76 kg。此二方案应用到全车所有车门则可给整车减重约51.04 kg,为汽车轻量化提供了一定参考。

广告

广告

广告

广告