硫化物固态电池界面的研究进展

根据固态电解质的种类不同全固态电池目前主要有3条技术路线,包括聚合物全固态电池、氧化物全固态电池、硫化物全固态电池。

聚合物电解质具有良好的成膜性和柔韧性,加工工艺成熟,然而较低的离子电导率、有限的电化学窗口以及差的热稳定性限制了其应用;氧化物电解质的离子电导率高于聚合物而且具有良好的稳定性,但是其界面接触差、合成温度高、加工难度大,难以量产;硫化物电解质具有最高的离子电导率,部分已超过电解液的水平,而且其合成温度低,机械延展性好,是目前最有希望商业化的固态电池。目前硫化物电解质已成为全固态电池的研究热点。

近日,三星已公布其硫化物全固态电池体积能量密度可达900W·h/L,远超目前市场上传统锂离子电池,充分证明了硫化物全固态电池的先进性和实用性。

然而要得到高能量密度和长循环寿命的硫化物全固态电池,最难解决的可能是其内部由于固-固接触产生的界面问题。负极层与硫化物电解质层之间较差的界面相容性、正极层与硫化物电解质层之间较高的界面阻抗、活性材料与硫化物电解质之间的不稳定性等皆是硫化物全固态电池应用的阻碍。目前越来越多的硫化物全固态电池研究集中在如何解决界面问题。详细介绍硫化物固态电池的界面问题及解决方法。

2 负极与硫化物电解质界面

2.1 锂金属负极

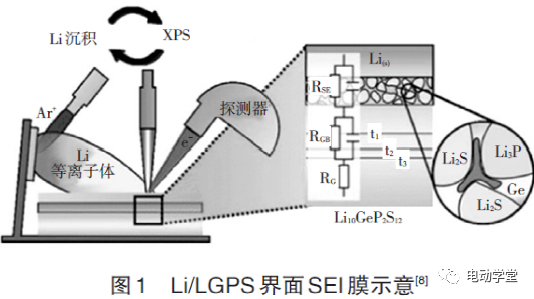

锂金属由于其高比能量密度和低电化学势而成为一种有前景的全固态电池负极材料。然而锂金属负极和硫化物电解质之间界面的接触和电化学稳定性差,因此充放电过程中易形成高阻抗的SEI膜(图1);此外,锂金属很容易在硫化物电解质中生长枝晶。因此锂金属负极和硫化物电解质之间的界面问题的解决是提升全固态电池性能的关键。

2.1.1 锂负极与硫化物电解质之间的界面问题

可以从负极,硫化物电解质,界面层多角度优化锂负极与硫化物电解质界面。介于硫化物电解质和锂金属的不相容性,常采用锂合金来代替锂金属提高全固态电池性能,如Li-In、Li-Al、Li-Si。其中最常用的是Li-In合金,其对Li/Li+的电位约为0.62V,可以有效缓解硫化物电解质在低电位下的还原分解。

对硫化物电解质进行掺杂可以有效改善与锂负极之间的界面。如Xu等人在硫化物电解质中掺入P2O5制备的新型电解质表现出良好的对锂负极相容性,且离子电导率也有明显的提升,在25℃下30个循环后显示出容量保持率高达85.2%。

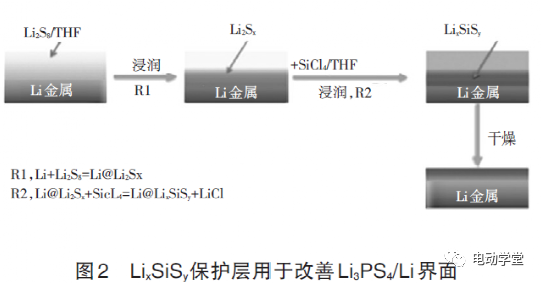

近期,Sun课题组原位合成了一种空气稳定性好,离子电导率高的LixSiSy保护层用于改善Li3PS4/Li界面(图2)。通过HEXPS,TOF-SIMS,RBS等深度分析了保护层的组成成分,对保护改性的机理进行了探究。改性后的金属负极对称电池可以稳定循环超过2000h,LiCoO2/Li3PS4/Lix⁃SiSy/Li全固态电池可以稳定循环100次。

2.1.2 锂枝晶的生长

理论上固态电解质的高剪切模量可以一定程度上抑制锂枝晶的生长,但是实际仍无法彻底解决所面临的锂枝晶导致短路的问题,M.Nagao等人使用原位SEM证明了锂枝晶沿硫化物电解质的裂纹和晶界生长。抑制锂枝晶生长导致内部短路是实现全固态电池长期循环要解决的核心问题。

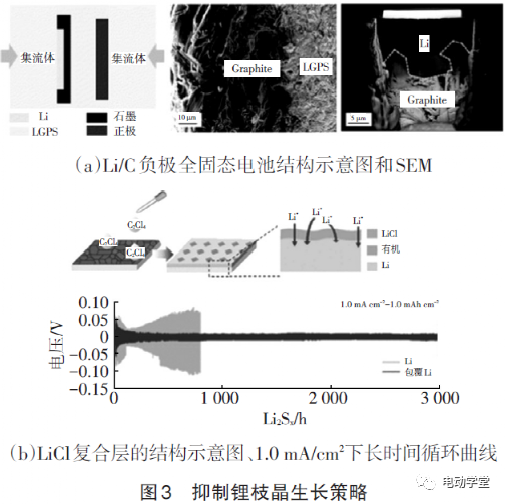

近日,Li团队在硫化物电解质和锂金属之间插入石墨层并加压(图3a)。这种Li/C复合负极在电池循环过程中会转变成一层锂化石墨避免了金属锂和LGPS直接接触,从而有效减弱了硫化物电解质和锂金属界面的不稳定性,抑制锂枝晶的生长。机械压制的目的是使电解质颗粒之间,电解质LGPS和Li/C复合负极之间结合更紧密,改善界面电化学稳定性,从而提高临界电流密度,抑制锂枝晶的形成。对称电池的正常工作的电流密度可以提升到10mA/cm2而无锂枝晶生成。

使用卤化锂(例如LiI和LiCl)保护层可以有效地抑制锂枝晶的生长,Yang等人提出在锂金属表面生成一层包含LiCl的无机-有机复合层(图3b),LiCl均匀的分布在锂金属表面,有助于锂的均匀沉积,可以有效地抑制锂枝晶的生长,且该复合层具有良好的机械性能和离子电导率。

2.2 石墨负极

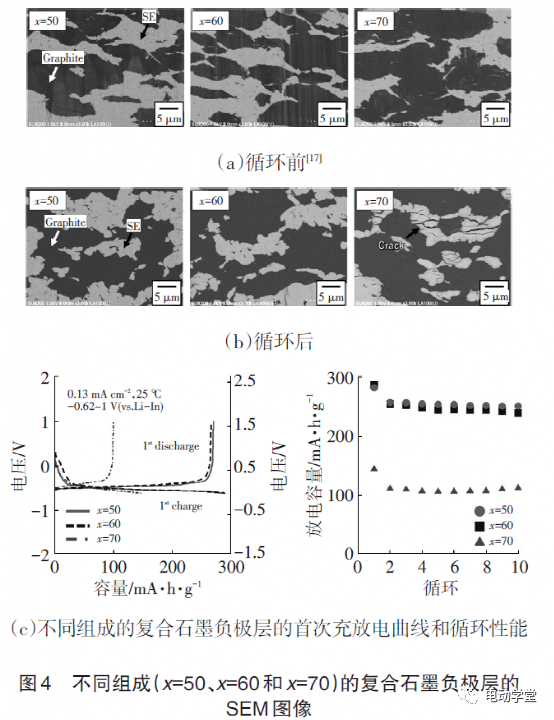

石墨目前已广泛应用于传统液态电池,具有稳定的电化学性质和较高的容量。硫化物全固态电池石墨负极通常由石墨、硫化物电解质以及添加剂组成。为了探究石墨和硫化物电解质的混合比例对全固态电池性能的影响,Hayashi等人制备了3种不同组成的复合材料(图4a)。石墨与75Li2S∙25P2S5之间的重量比为x:(100-x)(x分别为50、60和70)。结果表明(图4b,图4c),复合电极(x=50)内部颗粒均匀分布,其全固态电池表现出最高容量(250mA·h/g)。而复合电极(x=70)显示出石墨与硫化物电解质之间的接触不足,此外,在带电状态的负极中固体电解质处形成一些裂纹。所以,在将石墨应用于全固态电池前应考虑负极中石墨和硫化物电解质的混合比例。

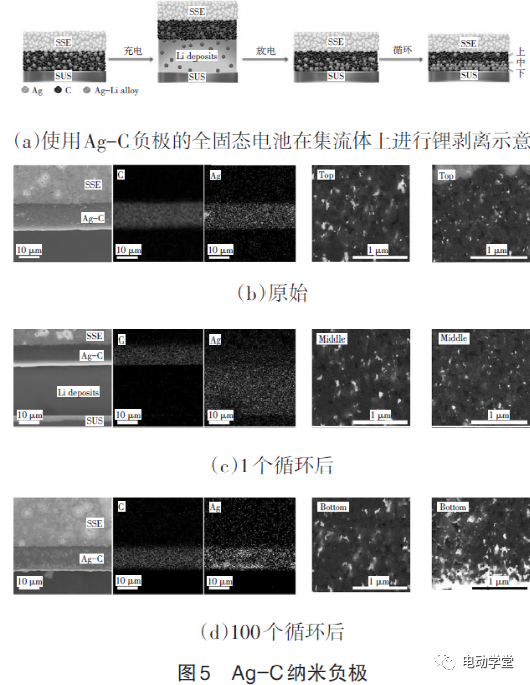

近期,三星研究所提出一种Ag-C纳米负极,厚度仅为5μm(图5a)。Ag的存在可以使锂均匀沉积,通过SEM可以发现(图5b,c,d),循环后Ag-C纳米复合材料层中没有发现残留的锂沉积物或锂枝晶。Ag增加了导电性,降低了成核能,所以锂能够均匀地沉积,从EDS上可以看出Ag和Li一块进行了扩散,作者推测是因为首先在Ag-C层形成了Li-Ag合金,然后一起沉积到集流体上,形成固溶体,这有助于锂金属的成核作用。由Ag-C作为负极、Li6PS5Cl作为电解质、LZO包覆的NCA作为正极制备的0.6A·h的软包电池能量密度高达900W·h/L,库伦效率99.8%,可循环1000次以上。

3 正极与硫化物电解质界面

由于硫化物全固态电池正极通常由正极活性材料(LiCoO2、NCM、NCA等)、硫化物电解质以及粘结剂组成,硫化物全固态电池中正极与硫化物电解质的界面问题主要分为2部分。

a.正极活性材料与硫化物电解质之间的界面问题;

b.正极层与电解质层之间的界面问题。

3.1 正极活性材料与硫化物电解质界面

3.1.1 正极活性材料与硫化物电解质界面的不稳定性

正极活性材料与硫化物电解质的界面不稳定会产生极大的界面阻抗,其通常由空间电荷层的形成和硫化物电解质的氧化造成。

空间电荷层的形成归因于硫化物电解质和正极层状材料之间较大的的锂离子化学势,电解质中的锂离子向正极材料迁移,从而形成空间电荷层,导致正极活性材料与硫化物电解质界面处产生界面阻抗;

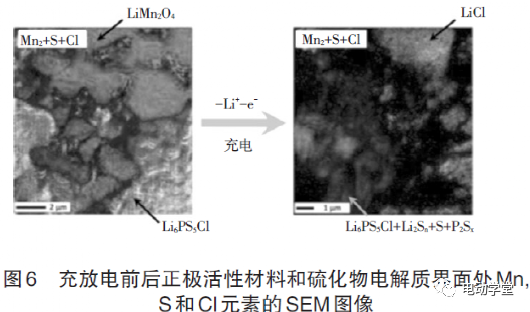

硫化物电解质的氧化通常发生在正极材料附近,Vincen等人研究了循环时Li6PS5Cl对3种正极活性材料LCO,NMC和LMO的界面稳定性。通过XPS和SEM(图6)发现,与正极活性材料的界面处,Li6PS5Cl被氧化成单质硫,多硫化锂,P2Sx(x≥5),磷酸盐和LiCl。

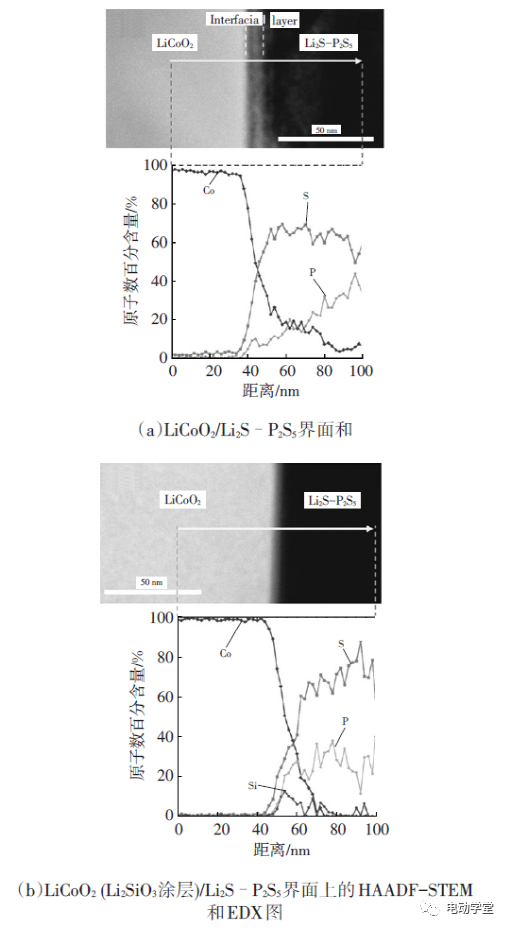

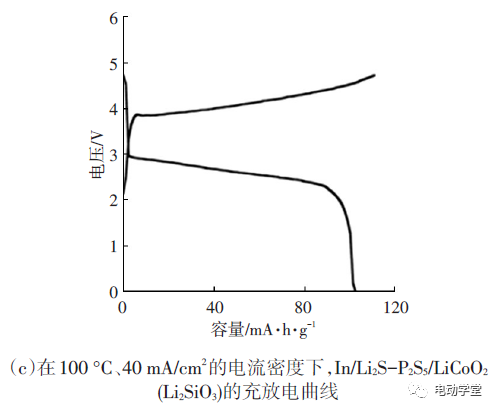

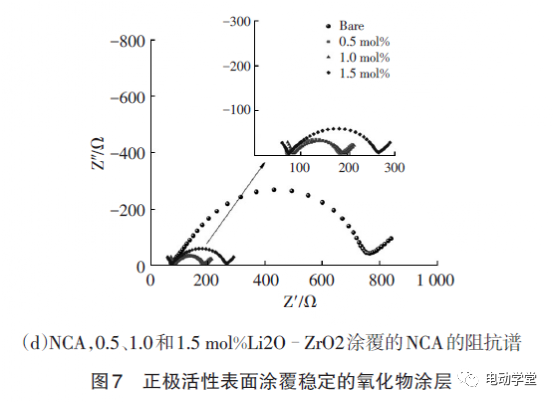

在正极活性表面涂覆稳定的氧化物涂层如LiNbO3,Li2SiO3,Li2O–ZrO2,Li3PO4和Li4Ti5O12是最有效的解决正极活性材料与硫化物电解质界面不稳定的方法。Sakuda等人提出将Li2SiO3涂覆于LiCoO2表面降低Li2S–P2S5和LiCoO2之间的界面阻抗,通过HAADF-STEM技术(通过直接观察纳米级图像来揭示粒子间界面)证明Li2SiO3涂层可以有效地抑制界面处离子的不良扩散(图7a,图7b)。使用涂有Li2SiO3的LiCoO2的全固态电池可以在40mA/cm2的极高电流密度下进行充放电(图7c)。涂覆Li2O–ZrO2同样可以降低界面阻抗,SeitaroIto等人将Li2O–ZrO2涂覆于LiNi0.8Co0.15Al0.05O2(NCA)正极材料表面,从图7d可以看到Li2O–ZrO2涂层可以有效降低正极材料和硫化物间的界面阻抗。

3.1.2 复合正极中的颗粒接触

硫化物固态电池复合正极中不同成分的颗粒接触对电池性能的稳定有很大的影响,通过控制颗粒和改善粘结剂可以有效地优化复合正极中颗粒间的整体连接和接触。

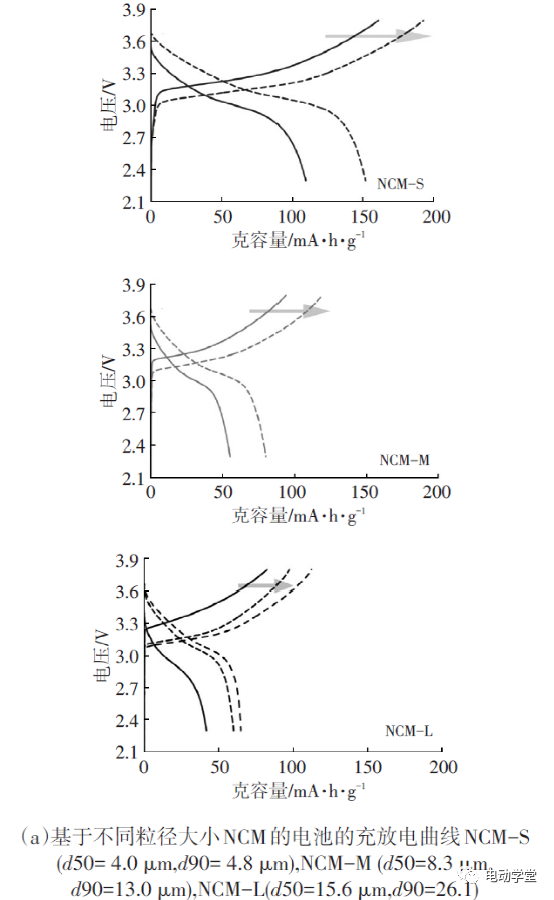

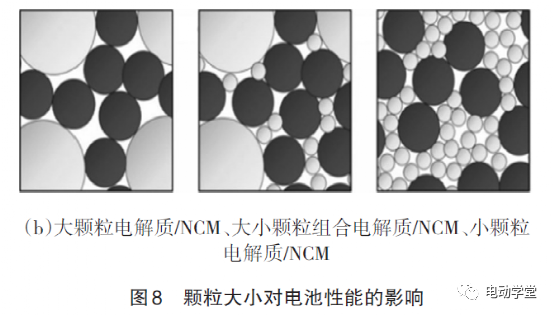

传统液态电池的正极活性材料的颗粒大小会极大的影响电池的性能,固态电池同样如此。Strauss等人通过恒电流循环证明了基于NCM622的全固态硫化物电池的容量在很大程度上取决于正极活性物质的粒径,从图8a可以看出粒径平均尺寸≤10μm的正极活性材料在第一个充电周期中几乎提供了全部容量,随着正极活性材料粒径的增大,比容量逐渐减少。相反,近期C.Park等人通过分别制备颗粒大小为2.548μm和14.120μm的78Li2S·22P2S5硫化物电解质,研究了颗粒尺寸的影响,结果表明不同颗粒大小的硫化物电解质组合使用可以使正极内的空隙最小(图8a),堆积密度为3.14g/cm3,有效接触面积达50.03%,优于单独的大颗粒和单独的小颗粒。不同颗粒组合的电解质可以实现正极空隙的最小化,同时得到最大的堆积密度,从而提升电池性能。这些结果表明,活性材料和电解质的颗粒粒径和均匀性都会极大地影响电化学性能。虽然提升堆积密度有利于提升电池性能,但是另一方面,较大的接触面积会增大界面处的副反应。因此,在设计硫化物全固态电池的时候应该综合的考虑粒径的选择。

3.2 正极层与硫化物电解质层界面

正极层与硫化物电解质层界面之间的固-固接触以及循环过程中应力作用常导致界面处出现裂纹和空隙。

制备过程中选择合适的粘结剂和溶剂形成光滑的界面,可以有效减少正极层与硫化物电解质层界面处的裂纹和空隙。Lee等人报道了一种由NBR制成的粘结剂,NBR的腈基可以与硫化物电解质颗粒紧密的结合,从而抑制了界面处裂纹和缝隙的形成,降低界面阻抗。同时还对比了干法工艺和湿法工艺的影响(图9a,图9b),结果表明通过湿法涂覆可以最大程度地增强的粘结效果,并有助于提高正极的致密度[28]。但是湿法工艺中粘结剂的选择受限于硫化物,只能使用非极性溶剂,否则会与硫化物电解质发生副反应,同时还要考虑溶剂是否挥发完全。

4 结束语

硫化物全固态电池可以明显的提高电池的能量密度和安全性,已成为固态电池最具发展潜力的技术方向之一。

然而从技术层面看,固态电池内部复杂的固/固界面问题仍是硫化物全固态电池大规模应用最大的阻碍,在固/液界面体系,电化学反应副产物可能很容易从界面扩散,因此不会影响后续反应;而固/固界面中,反应产物很难扩散,其副反应产物会不断累积增加,阻碍后续电化学反应进行。因此要求界面的电化学副反应少(或库仑效率高),对界面组分及其变化的控制要求更高。

对于不同负极/硫化物电解质界面:可采用锂合金代替锂金属、硫化物电解质中掺杂氧化物、加入界面保护层缓解锂负极/电解质界面不稳定和枝晶的问题;采用银碳复合、调节负极中石墨与电解质之间的比例提高固态电池稳定性和性能。针对正极/硫化物电解质之间,存在正极活性材料/电解质颗粒、正极层/电解质层两种界面,一方面可采用表面涂覆LiNbO3等氧化物,另一方面可调节正极活性材料与电解质颗粒的粒径、优化制备工艺等手段进行改善。经过一系列界面优化的硫化物全固态电池的能量密度和安全性均远超目前商用锂离子电池。

虽然目前针对硫化物全固态电池界面的改进仍停留在实验室阶段,但随着研究的深入有理由相信,在不远的将来,可以通过有效地界面改善和调控最终实现硫化物全固态电池的规模化应用。

广告

广告 最新资讯

-

汽车指数最新批次测评结果发布:小米、岚图

2026-02-03 20:57

-

PHUD 真的不受管吗?——前方视野“透明区

2026-02-03 12:55

-

不是造型问题,而是生命通道——GB 48001-2

2026-02-03 12:55

-

2026中国汽研汽车指数最新批次测评结果发布

2026-02-03 11:05

-

联合国汽车法规 R10:车辆电磁兼容性统一批

2026-02-03 09:32

广告

广告