重型车辆电动轮结构设计与有限元分析

电动轮包括驱动系统、制动系统、辅助系统和车轮系统。其驱动系统布置非常灵活,而且每个轮毂电机可以由单独的电控单元来控制,实现每个车轮上的转矩独立分配。

重型特种车辆质量大,工作环境恶劣,而且目标车辆还要求高车速。这对于电动轮的设计要求就更加的高。目前,电动轮研究中的关键问题就包括高速电动轮的研究,电动轮车辆簧下质量带来的负效应问题,电动轮轮内合理结构布局的研究和电动轮轻量化研究。

本文结合目前电动轮技术的关键问题,对重型特种车辆的电动轮进行结构设计,并建立三维模型,保证结构的合理性。再对电动轮关键零部件进行有限元分析,在不同工况下计算其强度,对结果进行分析研究,得出相应结论。

2 电动轮总体方案设计

电动轮有直接驱动型电动轮和减速驱动型电动轮两种类型。由于后者相比前者比功率高,适合要求负载能力大的场合。本文依据目标车辆的整车参数和动力性指标选择减速驱动型电动轮。减速驱动型电动轮包括驱动系统(驱动电机系统和减速系统),制动系统,车轮系统和辅助系统(冷却散热系统和机械连接件)。下面介绍各系统的设计方案。

2.1 轮毂电机设计

2.1.1 轮毂电机功率的设计

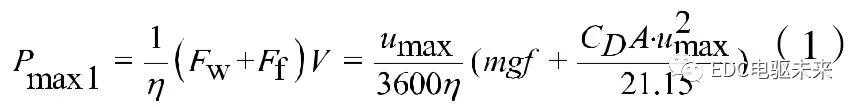

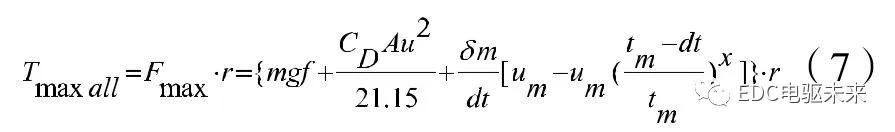

根据最高车速计算整车最大功率的公式为:

根据式(1)计算可得Pmax1=663.86KW。

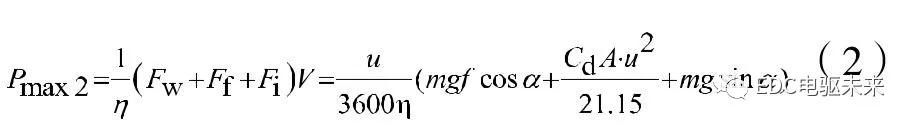

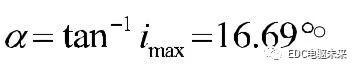

根据爬坡性能计算整车最大功率的公式为:

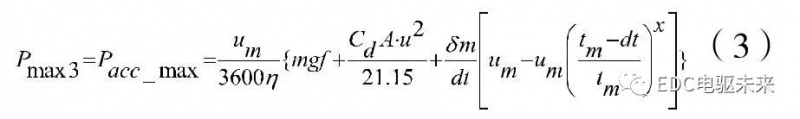

根据加速性能计算整车最大功率的公式为:

根据式(3)计算可得Pmax3=1159.99KW。则整车最大功率为上述三者中最大值,Pmax≈2000KW。由于目标车辆有12个电动轮,则单个电动轮的轮毂电机所需最大功率Pn =Pmax/n=1200/12=100KW 。额定功率Pm为:

根据式(4)得Pm=50km 。又因为电机的额定功率首先应满足整车动力性指标中最高车速的要求,即

2.1.2 轮毂电机转速及转矩的计算

最高转速的计算公式为:

2.1.3 轮毂电机的选型

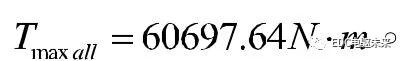

永磁同步电机具有较高的功率密度和转矩密度,能提高较大的动力。根据上述求得的电机参数,本文选泽了一款斯洛文尼亚永磁同步电机EMRAX268。参数如下表1所示。

表1 电机性能参数表

2.2.1 减速器方案设计

为了使电动轮集成度高,质量更小,而且在有限的轮内空间下,本文选择NGW型行星齿轮减速器。这种类型的减速器在满足结构紧凑,质量小的前提下还能够提供较大的传动比,能满足目标车辆的需要。

本文设计的行星齿轮减速器由太阳轮输入,行星架输出,齿圈固定。分为两级,由两个行星齿轮系配合而成。电动机的输出动力通过行星齿轮减速器来减速增扭,然后将增大后的扭矩通过行星架传递给轮毂,由轮毂带动车轮运动。

2.2.2 减速器参数设计

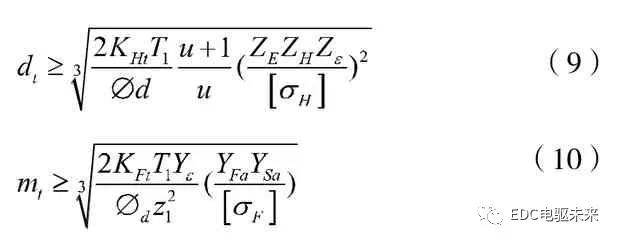

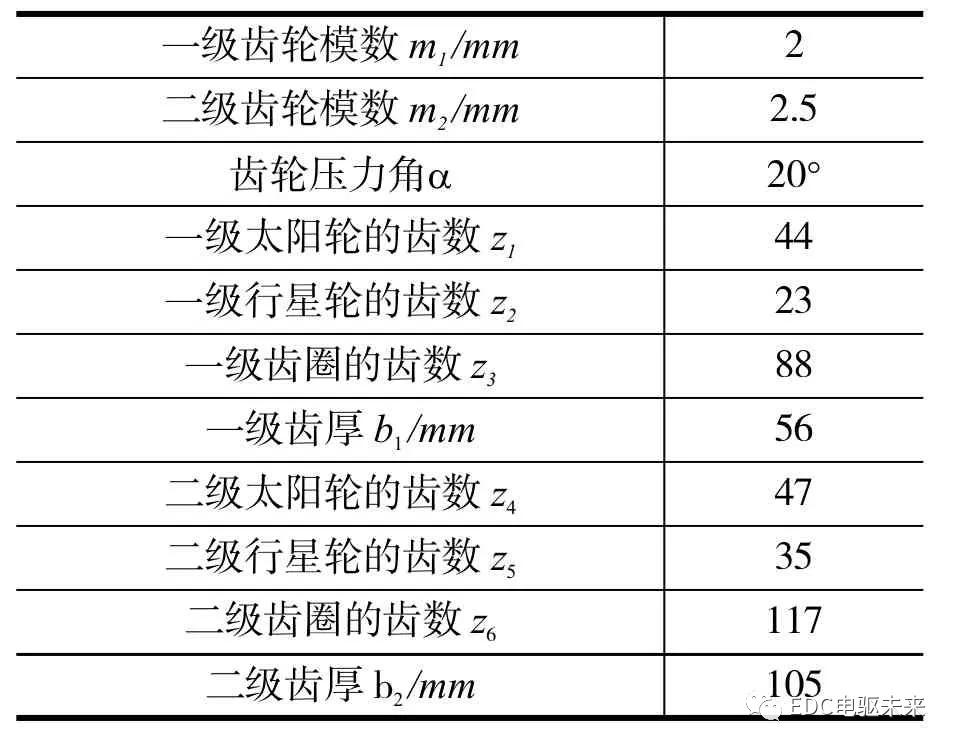

齿轮都采用标准直齿圆柱齿轮,压力角为20°,选用7级精度。材料采用40Cr,硬度为280HBS,行星轮材料选择42CrMo,硬度为240HBS。由于总传动比 ,采用3×3.5的传动比布置形式,然后进行参数设计。

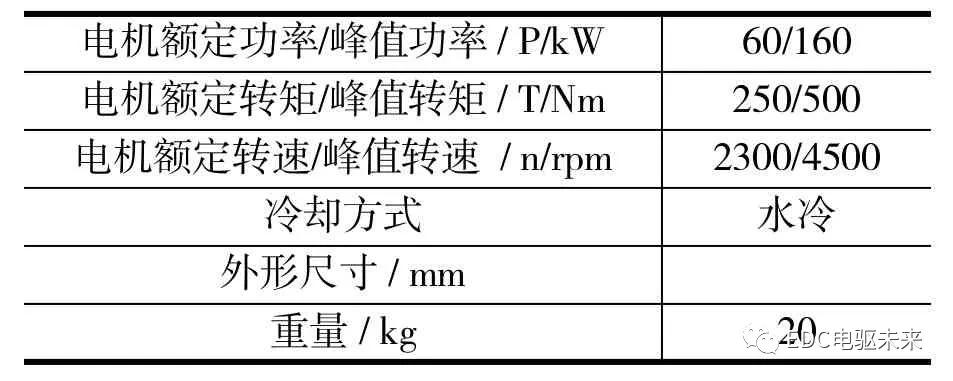

为了使材料充分利用,本文按齿面接触疲劳强度和齿根弯曲疲劳强度来设计行星齿轮参数。齿面接触疲劳强度与齿根弯曲疲劳强度的设计公式分别如下:

根据上式计算出行星齿轮系中太阳轮的分度圆直径和模数,进而计算出其他参数如表2所示。

表2 行星齿轮减速器参数表

2.3.1 制动器方案设计

本电动轮采用盘式制动器。在一般情况下取轮毂直径的70%到79%之间。目标车辆的轮毂直径为25英寸,所以选取制动盘直径D为480mm。制动盘厚度一般在 20~50mm,本文取制动盘厚度为h=36mm。制动盘的材料采用HT250灰铸铁,制动钳的材料采用QT400球墨铸铁,摩擦材料采用粉末冶金。

2.3.2 制动力矩计算

根据式(11)得Tμ=38099.66N×mm。

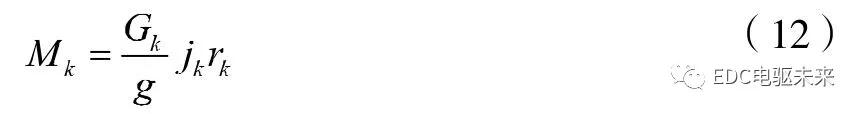

目标车辆所需制动力矩计算公式如下:

假设衬块的摩擦表面与制动盘接触良好,各处的单位压力分布均匀,则制动器的制动力矩如下公式:

根据式(12)得Mk=36584.6

- 下一篇:电动汽车仪表知多少

- 上一篇:基于动力性指标的纯电动汽车电机参数设计

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告