汽车行业仿真咨询与专业定制开发

从传统燃油车到新能源汽车,根据整车开发进度,从产品预研、概念设计、工程设计、试验试制到批量制造上市的每个阶段,CAE仿真分析和工程仿真经验都不可或缺。随着汽车行业的发展,高端CAE仿真咨询和客户化定制开发服务方兴未艾。本期,为大家分享下,安世中德公司在汽车行业的典型咨询案例和专业分析系统,包括汽车碰撞安全性、疲劳耐久性、NVH、CFD以及新能源汽车等领域。

1、专业系统-发动机关键零部件分析计算系统

针对不同零部件所需要进行的不同分析内容及分析工况,固化分析流程,集成分析软件,建立不同软件间的数据关联关系,以向导化的方式封装软件的具体操作过程,并融入分析规划和经验,最终形成内燃机关键零部件分析计算系统。该系统根据内燃机关键零部件的分析内容,集成和封装了UG、GT power、StarCD、CCM+、Hypermesh、ANSA、ABAQUS、ANSYS、Adams、FE Safe、Virtual Engine、FEMFat以及企业自编程序等,形成了面向7大类分析的多个具体的分析向导和模板,支持从前处理、求解参数到后处理的完整定义过程,实现从单场到多场、从一维到三维、从流体到结构的求解计算,规范了内燃机关键零部件的复杂仿真分析过程,使得用户能够方便地进行内燃机关键部件的单场计算或多场耦合仿真,并根据要求自动输出分析报告。

发动机关键零部件分析计算系统

2、整车碰撞安全性仿真分析

汽车碰撞安全性一直是各大汽车公司研究的重要内容。整车碰撞安全性CAE仿真分析因其可重复性、低费用、方便性等优点成为检验某一设计方案是否合理的有效方法。

根据车型不同的销售市场和碰撞星级定位(C-NCAP、E-NCAP、IIHS/NHTSA、J-NCAP),进行相应的优化碰撞迭代分析。

分析内容包括:整车耐撞性分析、乘员约束系统分析、鞭打试验、行人保护以及其他法规要求的碰撞类分析项。

整车耐撞性仿真分析(正碰、偏置碰和侧碰)

鞭打试验 乘员约束系统分析 行人保护

3、整车强度疲劳耐久性仿真分析

在整车数模设计冻结之前,综合运用多体动力学仿真技术、有限元法和疲劳仿真分析技术搭建整车的虚拟试验平台对整车疲劳耐久性进行分析,而且可以对不同设计方案进行横向对比分析,为设计部门的方案选择提供参考和指导,可以大大缩短整车的开发周期,节约设计成本。

分析内容包括整车疲劳仿真分析、白车身强度和疲劳仿真分析、车身焊点疲劳仿真分析以及其他总成及零部件强度疲劳分析等等。

整车疲劳耐久性仿真分析

4、 整车NVH仿真分析

NVH即噪音(Noise)、振动(Vibration)、声振粗糙度(Harshness),通俗称为乘坐轿车的“舒适感”。目前整车NVH性能指标已经成为衡量产品品牌价值的重要标杆。良好的NVH性能可以极大地提高产品品质和市场竞争力。

首先根据车型的市场定位,选定标杆车型和竞争车型。通过对标杆车型和竞争车型的试验和分析,确定设计车型的NVH性能指标。制定整车的模态分布表、确定各系统总成和零部件的NVH性能指标。

分析内容主要包括:整车模态分析、声腔模态分析、白车身模态分析、车身噪声传递函数(NTF)分析、以及其他相关总成及零部件的NVH性能分析等等。

整车NVH传递路径 声腔模态分析 方向盘模态分析

5、 整车CFD仿真分析

汽车行驶时,周围的空气与其产生相对运动,形成对流。汽车行驶的速度越快,该气流对汽车影响的作用越大。所以,现代汽车设计中必须考虑空气动力对汽车的作用,要研究其对汽车主要作用性能的影响,以此指导汽车新产品的造型和结构设计工作。

应用CFD数值模拟可为车身气动外形的初选提供依据,方便、直观地了解汽车各部分的分离情况和尾部涡系结构及分布情况,初步计算出整车的风阻系数,为进一步细化设计提供依据。

分析内容主要包括:整车外流场风阻系数分析、空调通风管道流量分配分析、除霜除雾分析、机舱散热分析、进排气阻力分析等等。

整车外流场风阻系数分析

空调管道风量分配分析 除霜除雾分析

6、新能源汽车轻量化与工业再设计

整车轻量化技术是汽车技术发展的一个大方向,尤其对新能源汽车来说,从整车到零部件,轻量化设计贯穿于整车开发的整个周期中。

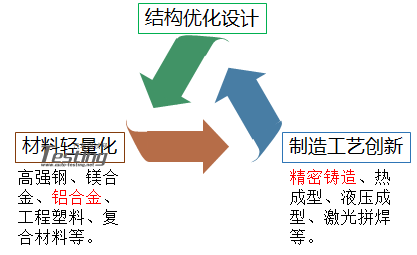

整车轻量化不是简单的减重,而是要在满足车辆模态、刚度、强度、疲劳、碰撞安全性和NVH(噪音、振动、平顺性)等性能的基础上,将结构轻量化优化设计技术(拓扑优化、形貌优化和尺寸优化等)与多种轻量化材料(铝合金、复合材料等)、轻量化制造技术(精密铸造、3D打印、激光拼焊等)集成应用从而实现产品的减重。

分析内容主要包括:白车身轻量化结构设计、开闭件轻量化分析、底盘结构件轻量化设计分析等等。

轻量化实现路径

行李厢内板轻量化设计分析

白车身从概念设计阶段到工程设计阶段轻量化实现路径(克莱斯勒)

7、新能源汽车电池仿真

电池组作为新能源汽车的最主要的动力来源,同时也为众多的电动辅助系统提供能量,因此电池组的可靠性、耐久性、安全性、工作效率等指标将直接关系到车辆动力性能。安世中德可以提供电池组CAE仿真分析的解决方案主要包括:

电池组热管理:根据温度场分布设计散热系统

电池的机械性能分析:碰撞,碾压,针刺对电池的影响

噪声、振动和声振粗糙度分析:流动噪声,结构振动

结构的耐久性分析:结构的疲劳分析

电池水冷系统热管理分析

电池自冷却热分析

安世中德公司以工程仿真技术为核心,以其自身专业的仿真咨询专家团队以及丰富的CAE技术资源和积累为竞争力,集结全球工业产品专家、仿真技术专家、研发知识和研发工具资源,为用户提供量身定制的高端CAE仿真咨询和客户化定制开发服务,帮助用户解决在产品/工程的研发/设计中遇到的技术难题和CAE专业技术人才培养问题。

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告