某越野车发动机舱热管理分析与改进

摘要

针对某款越野车发动机舱冷却系统性能不足的问题,采用了一种以三维仿真为主、一维仿真为辅的分析方法,进行了发动机舱热管理分析与改进设计。通过三维仿真,对发动机舱进行了流场与温度场分析,找出了发动机舱内的高温热害部位;通过一维仿真,得到了发动机的出水温度和中冷器热端的出风温度,计算出了相应的ATD值和中冷常数。在此基础上,采用了加装导流板的改进方案,降低了中冷常数。仿真结果显示:发动机舱内中冷器上方区域存在明显的热回流情况,导致中冷常数偏高。加装导流板后,中冷器的进风量有所增加,回流量有所减少,中冷常数从28 ℃降低到21.31 ℃。这为该款越野车型的研发提供了技术支持,缩短了研发周期。

关键词

发动机舱热管理;三维仿真;一维仿真;流场与温度场

主要内容

1 整车CFD模型的建立

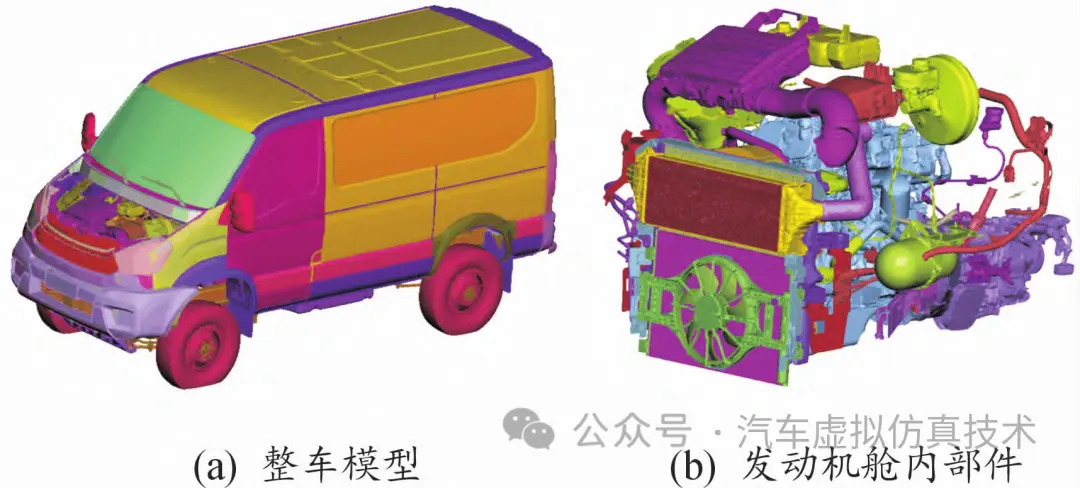

由于发动机舱内的零部件众多, 而研究重点在于舱内的传热分析, 在保证计算精度的前提下, 可以对舱体的几何模型进行简化。在 ANSA 软件中对几何模型进行前期的几何清理工作, 将一些直径较小的管道及线束等对传热影响较小的部件进行简化。图 1 为简化后的整车几何模型示意图。

图 1 简化后的整车几何模型示意图

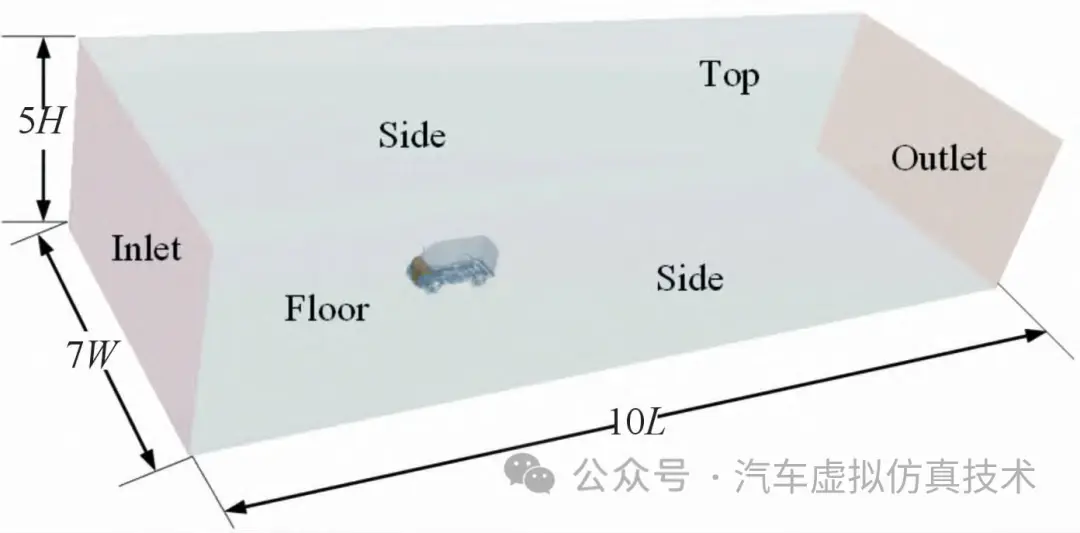

将前处理后的文件导入到 STAR - CCM + 中,进行网格质量检查、划分区域以及设置边界条件,完成体网格的生成。图 2 为计算域示意图。计算域的长度设为 10 倍车长( 车前 3L、车后 6L) , 宽度为 7 倍车宽( 左右各 3W) , 高度为 5 倍车高。计算域的入口设为速度入口, 数值根据工况车速进行设置。出口设为压力出口。

图 2 计算域示意图

为了更加真实地模拟发动机舱内部的流场情况, 在生成体网格时设置了多个 Block 块局部加密区域。从整车的表面向发动机舱内分层细化体网格, 以提高仿真的计算精度。经过网格划分, 生成的体网格单元约 3 467 万, 如图 3 所示。

图 3 生成的体网格示意图

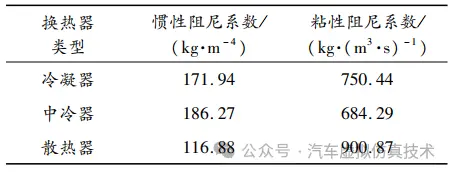

通过对换热器进行台架试验获取惯性阻尼系数和黏性阻尼系数。图 4 为台架试验示意图。根据台架试验获得的数据, 拟合得到换热器的二次多项式曲线。多项式系数即为各换热器的多孔介质特征参数, 参数如表 1 所示。

图 4 换热器的台架试验示意图

表 1 各换热器的多孔介质参数

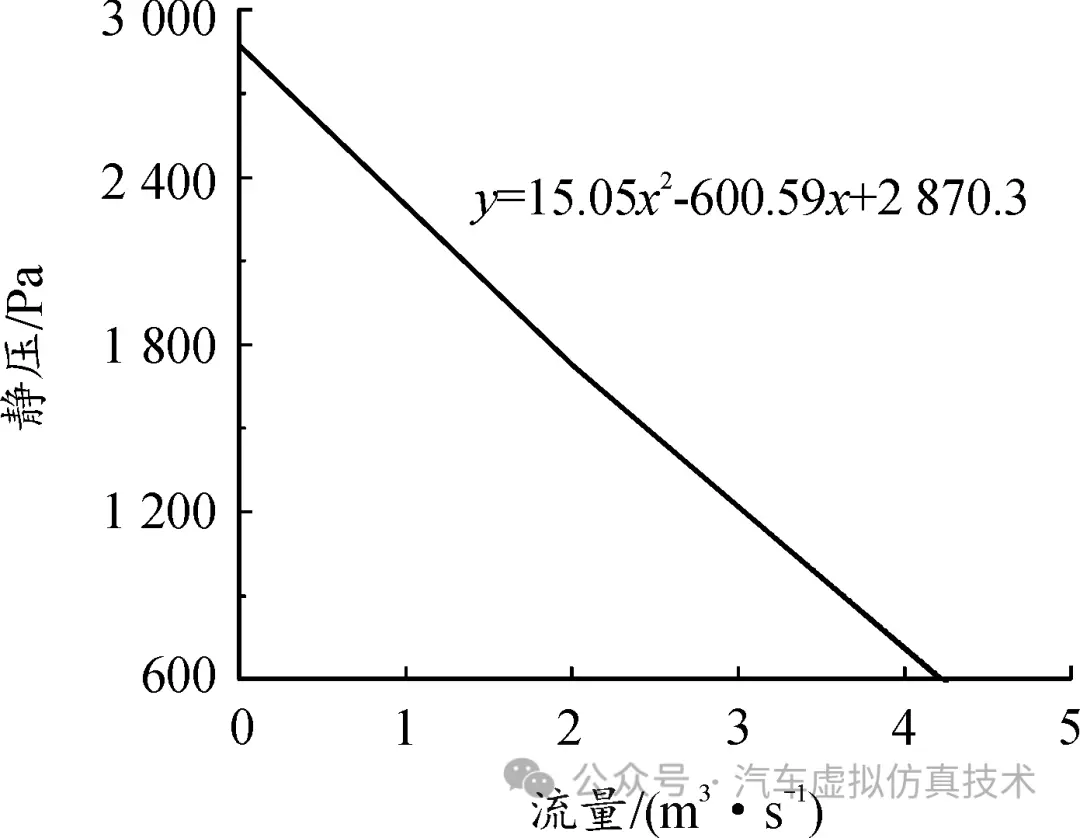

采用动量源法设置风扇的边界条件。相较于多重参考系法, 该方法不需要详细的风扇CAD 数据, 通过输入风扇的 P - Q 曲线完成动量源的加载, 真实地模拟风扇旋转。通过实验采集风扇的 P - Q 特性曲线后, 在 Origin 软件中拟合出二次多项式( 如图 5 所示) , 利用差值法得到风扇各工况点的转速值。

图 5 P-Q 曲线多项式拟合曲线

根据《汽车水冷发动机冷却装置的性能及试验方法》的标准 , 在车辆研发过程中, 需要对发动机降额功能轻型车辆的冷却系统性能进行检验, 即ATD(air to derating) 试验。该试验采用道路试验的方法。测试车辆后面连接着一辆拖车, 车辆油门踩到底, 通过控制拖车来保证测试车辆发动机转速和条件, ATD 试验场景如图 6 所示。

图 6 ATD 试验场景

本文中研究车型搭载的是 F1 C 直喷发动机,主要参数如表 2 所示。

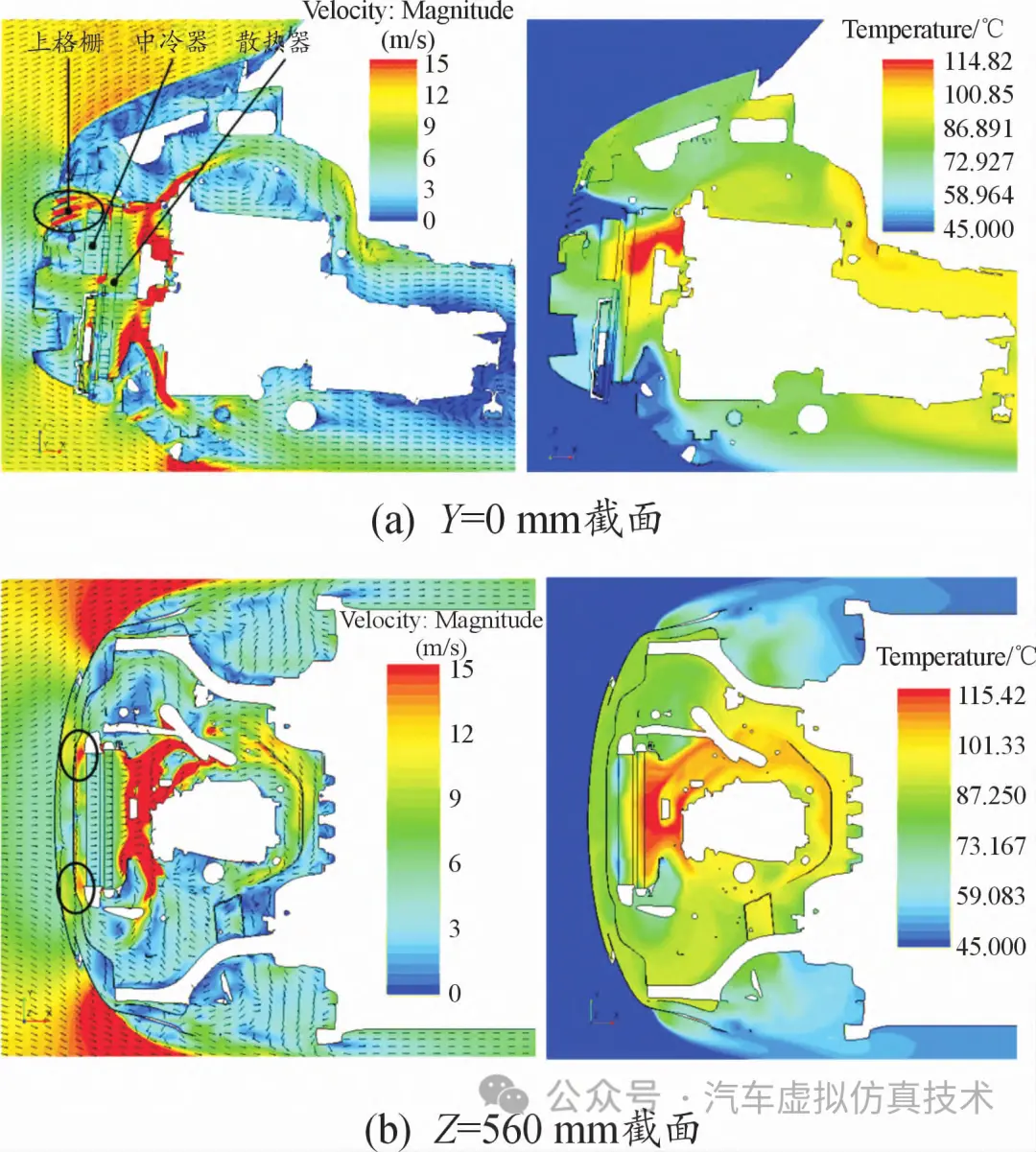

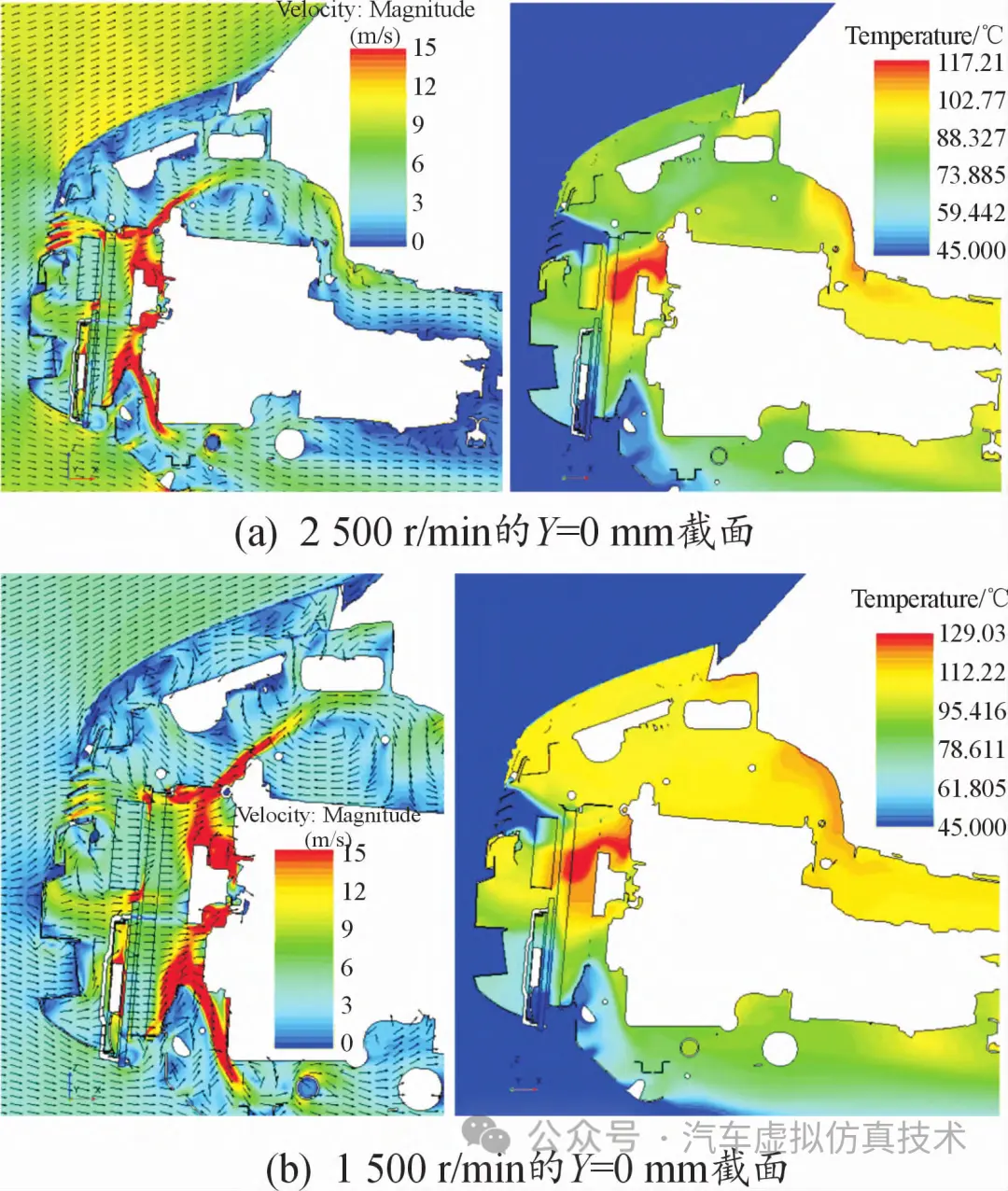

表 2 F1 C 直喷发动机参数

根据 F1 C 型发动机特性曲线( 如图 7 所示) , 挑选 3 个发动机工况进行仿真,3 个发动机工况分别属于最大功率工况和最大扭矩工况。其中, 最大功率工况下的发动机转速为 3 500 r /min, 最大扭矩工况下的发动机转速分别为 2 500、1 500 r /min。仿真

工况的具体参数如表 3 所示。

图 7 F1 C 发动机特性曲线

表 3 仿真工况参数

2 发动机舱散热特性分析

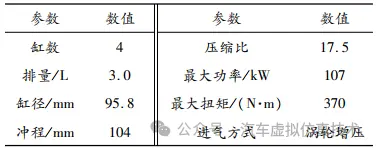

为更好地说明流场与温度场的仿真结果, 在冷却系统的核心区域附近定义了 2 个截面。如图 8 所示, Y = 0 mm 是位于格栅进气口附近的对称截面, Z = 560 mm 则位于中冷器附近位置。

图 8 截面位置示意图

三维仿真的主要目的是观察发动机舱内是否存在明显的回流现象, 找到高温热害的部位。通过速度矢量图可以研究发动机舱内流场与温度场的分布情况,这里分别对 3 种工况下的发动机舱散热特性进行仿真分析, 图 9 是最大功率工况下的速度矢量图和温度云图。图 9( a) 中, 在 Y = 0 mm 截面处,中冷器与上格栅之间的缝隙较大, 中冷器冷端的进风面没有正对上格栅。通过上格栅的大量冷却空气绕过中冷器, 从中冷器的上方直接流入散热器, 仅有少量空气从中冷器的冷端进入, 不利于对热端高温气体的冷却, 导致发动机舱内的回流率较大, 降低了冷却系统的性能。从图 9( b) 也可以看出, 在 Z = 560 mm 截面处, 中冷器上方区域均有来自于发动机舱内的回流空气( 如图中黑圈所示) , 这些回流的高温气体不利于中冷器散热, 降低了冷却系统的性能。

图 9 原方案的速度矢量图和温度云图

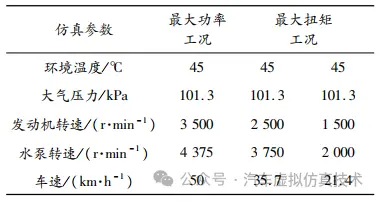

图 10 是最大扭矩工况下的结果。由图10( a)可知, 在2 500 r /min 转速下, 发动机舱内的流场分布与最大功率工况相似, 高温区域主要存在于散热器和发动机之间, 最高达到了 117. 21 ℃ 。相比于最大功率工况下的 114. 82 ℃ , 提高了2. 39 ℃ 。由图 10( b) 可知, 在 1 500 r /min 转速下, 发动机舱内的高温区域更多, 基本上都在 110 ℃ 以上。相似地, 高温最高的区域存在于散热器和发动机之间, 最高达到了 129. 03 ℃ 。相比于最大功率工况下的 114. 82 ℃ , 提高了 14. 21 ℃ 。

图 10 最大扭矩工况的速度矢量图和温度云图

在回流量计算过程中, 三维流线图可以反映发动机舱内的热回流情况。从图 11 可以看出, 从散热器出口流出的空气经过中冷器左右两侧形成涡流, 大量回流入中冷器进风口, 降低了中冷器和散热器的冷却性能。

找到发动机舱内的高温热害部位后, 将各冷却模块的流量值以及工况数值输入到一维模型中, 进行 ATD 值和中冷常数的计算。

图 11 热回流流线云图

3 冷却系统一维仿真分析

3.1 一维模型的建立

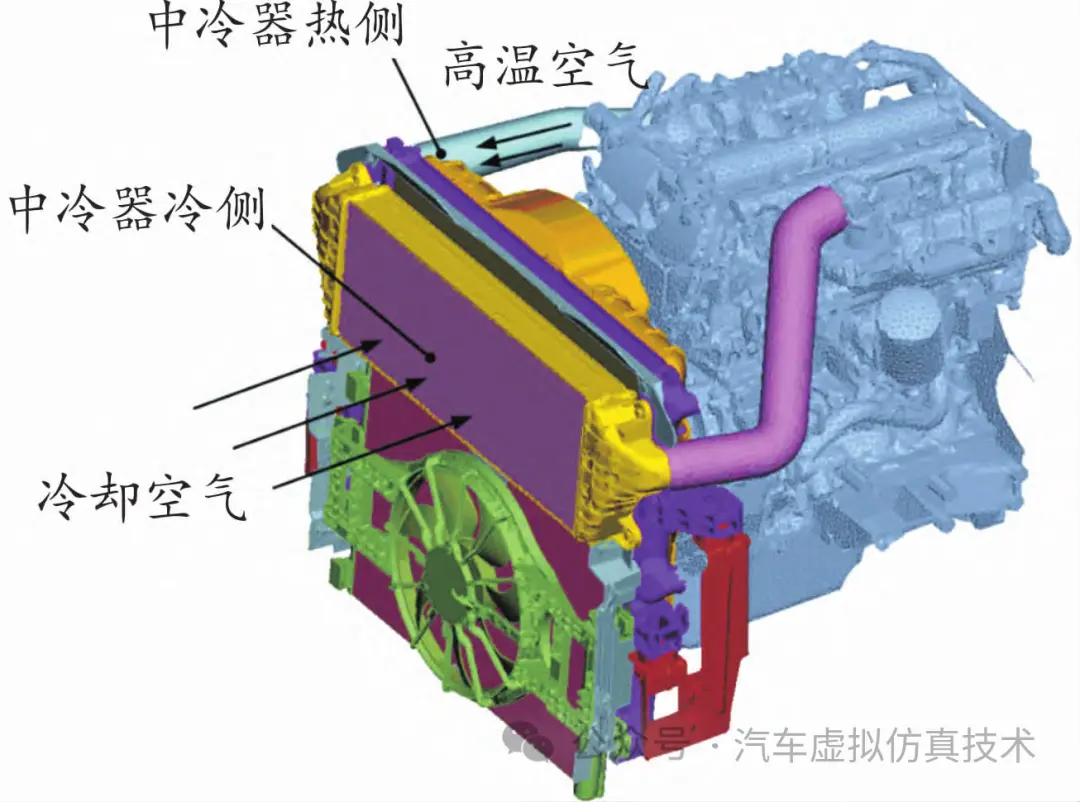

图 12 为中冷器两端气流流动示意图。中冷器的进气流量分为两部分:一部分是涡轮增压产生的高温气体从中冷器的热端( 绿色管路) 流入;另一部分是常温冷却空气从中冷器的冷端( 格栅进入) 流入。冷却空气从中冷器中水平流过, 对高温气体进行冷却降温, 冷却后的高温气体从红色管路回到发动机中。

图 12 中冷器两端气流流动示意图

根据发动机舱的实际结构, 在 Flowmaster 中搭建出了一维模型, 如图 13 所示。该模型由进气系统和水冷系统 2 部分组成。进气元件主要是冷凝器、中冷器和散热器。常温空气从格栅进入机舱后, 经过中冷器和冷凝器流入散热器。由于冷凝器、中冷器和散热器等换热器均存在热回流现象, 在三维仿真时需要分别对它们的流量进行监测。将三维仿真结果输入到一维模型中, 完成ATD 值、中冷常数等参数的计算。水壶和水泵等水路元件组成了发动机的水冷系统。其中, 一维模型仿真所需的水路各部件性能参数由生产厂家提供。而气路元件参数, 如中冷器和散热器的进风量和回流量等, 需要通过 STAR - CCM + 的三维仿真计算获得。

图 13 一维模型示意图

3.2 一维仿真的计算结果

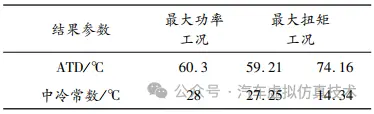

一维仿真分析中, 一般将 ATD 值和中冷常数是否满足要求作为评价指标。经过一维计算,3 种工况的 ATD 值均满足要求( ≥45 ℃ ) , 而前 2 种工况的中冷常数在 28 ℃ 左右, 超过了限值, 第 3 种工况的中冷常数满足要求。一维仿真结果如表 4所示。

表 4 一维仿真结果

由表 4 可知, 最大功率工况的中冷常数最高,超过了工程限值, 故将该工况作为恶劣工况, 进行发动机舱的改进设计。通过对冷却系统部件的空间位置进行调整等改进方案, 改善中冷常数。

4 发动机舱的改进设计

4.1 改进方案的设计

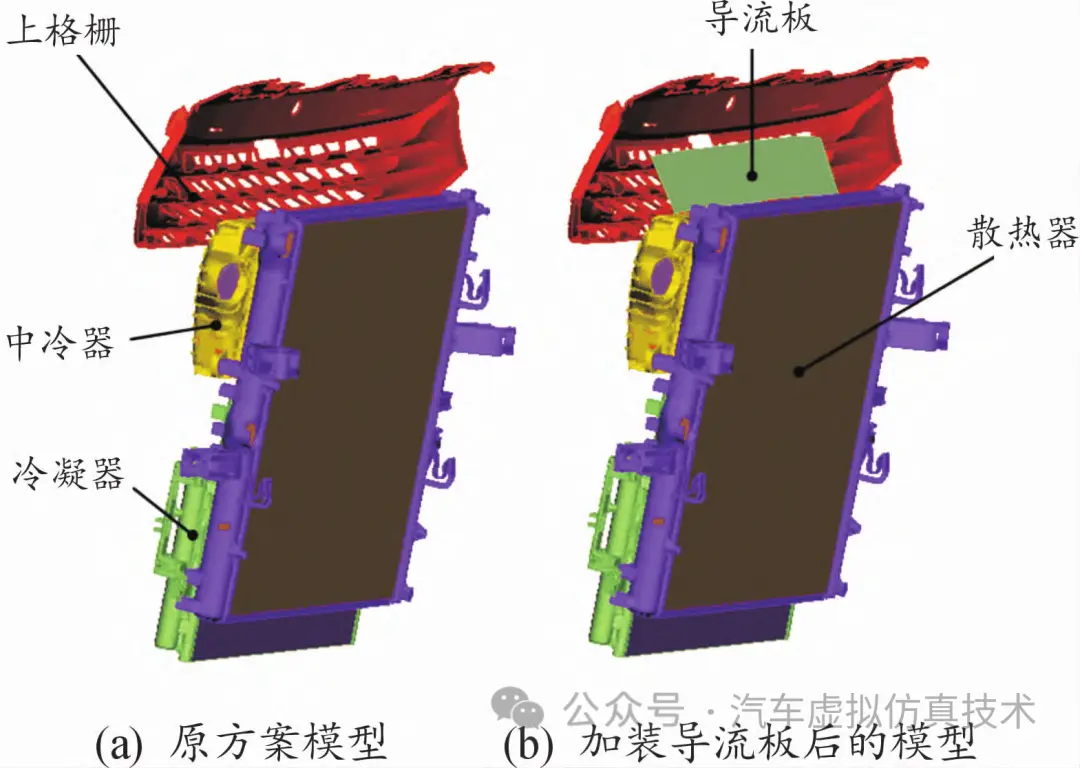

为了解决中冷常数不满足要求的问题, 本文中尝试提出了 3 种改进方案:方案 1, 在中冷器上方增加一块导流板, 将上格栅处的冷却空气导流到中冷器的进风面附近, 以增加中冷器的进风量。方案 2, 调整上格栅的开口方向, 改变冷却空气的流向。方案 3, 提高中冷器的空间位置, 增加冷却空气的正对面积。其中, 方案 2 对格栅进行结构改进, 研发成本较高。方案 1 与方案 3 相比, 增加导流板的方案, 在工程中更易实现。综合考虑, 采用方案 1 对发动机舱的结构进行改进设计, 改进前后的几何模型如图 14 所示。

图 14 改进前后的几何模型示意图

4.2 改进前后的对比分析

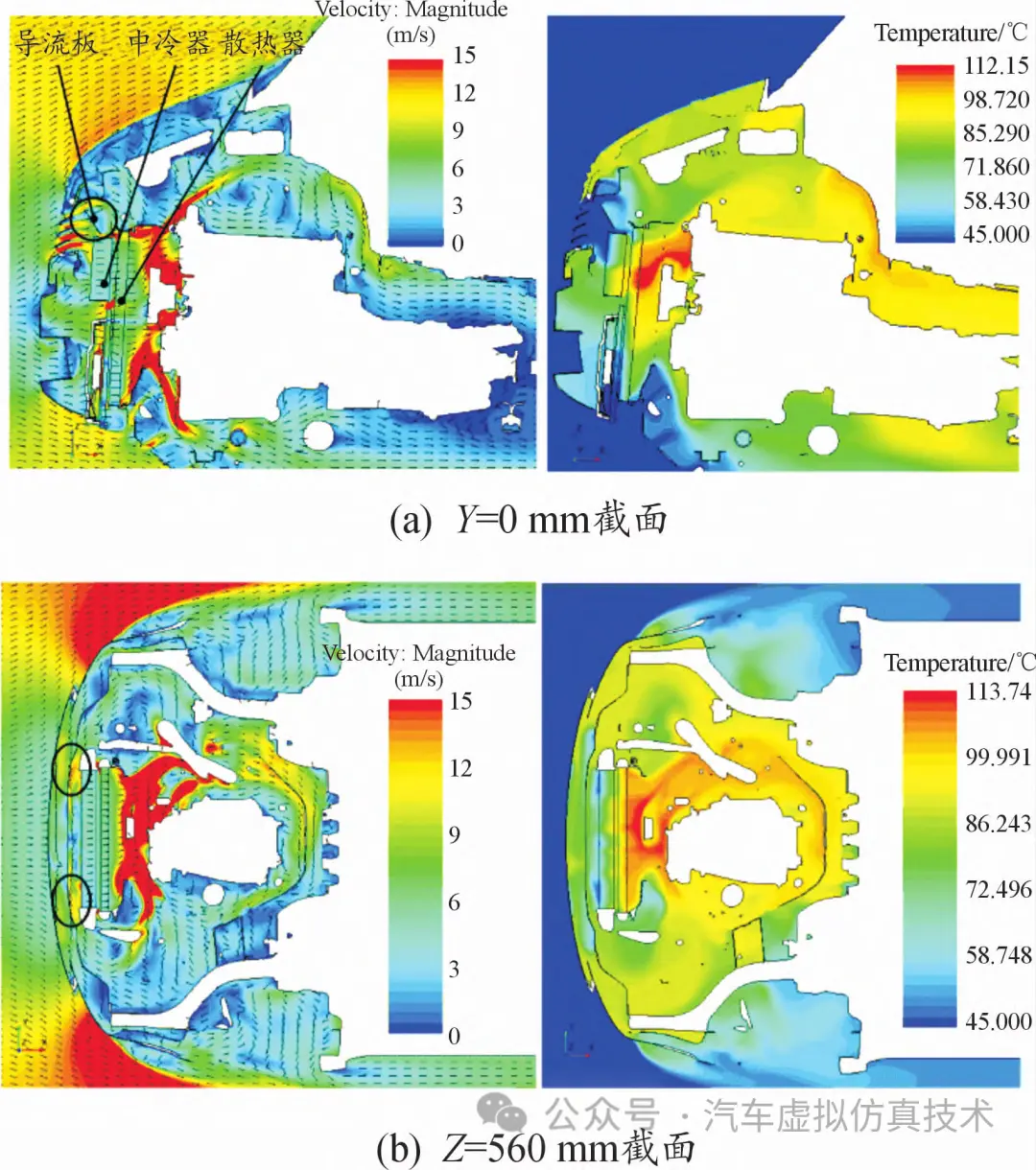

对方案 1 来说, 加装导流板可以有效地增加中冷器的进风量, 减少舱内的热回流现象。对发动机舱进行流场与温度场仿真分析, 得到的发动机舱 2 个方向上的速度矢量图和温度云图如图 15。

图 15 改进后的速度矢量图和温度云图

从 Y = 0 mm 截面( 图 15( a) ) 可以看出, 加装导流板后, 从上格栅进入的大量冷却空气被导流到中冷器进风面, 增加了中冷器的进风量, 同时散热器后方温度从 114. 82 ℃ 降低到了 112. 15 ℃ ,改善了热回流现象。从 Z = 560 mm 截面( 图 15( b) ) 可以看出, 加装导流板后, 中冷器附近的流速有所下降。散热器后方的温度从 115. 42 ℃ 降低到了 113. 74 ℃ , 降低了机舱内高温部位的温度,提高了散热性能。

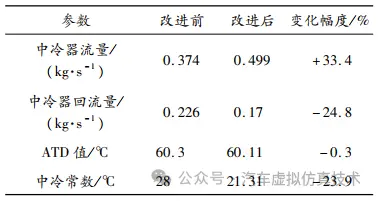

经过一维计算, 加装导流板后的中冷常数满足了要求, 改进前后参数的计算结果如表 5 所示。由表 5 可知, 中冷器的流量明显增加, 回流量明显减少。该改进方案在满足 ATD 值的要求下, 将中冷常数从 28 ℃ 降低到 21 . 31 ℃ , 提升了中冷器的冷却性能。

表 5 改进前后参数的计算结果

5 结论

1) 运用三维 CFD 方法对某越野车发动机舱进行了流场与温度场仿真分析, 确定了舱内存在的高温热害部位, 得出中冷器附近的回流量较大。

2) 通过冷却系统的一维仿真, 结果表明:最大功率工况下的中冷常数值最不理想, 不符合工程要求。需要对机舱进行结构优化改进, 降低该工况下的中冷常数值。

3) 通过加装导流板的改进方案, 中冷器的流量有所增大, 回流量有所减少, 中冷常数从 28 ℃降低到 21 . 31 ℃ , 提高了中冷器的冷却性能。

文献来源:

王良模,张啸天,王陶,等.某越野车发动机舱热管理分析与改进[J].重庆理工大学学报(自然科学),2023,37(10):9-16.

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告