小米电池包双大面冷却热仿真对比和核心热管理技术

12月28日下午,今天是小米宣布进军电动汽车行业的1003天,小米汽车技术正式发布。

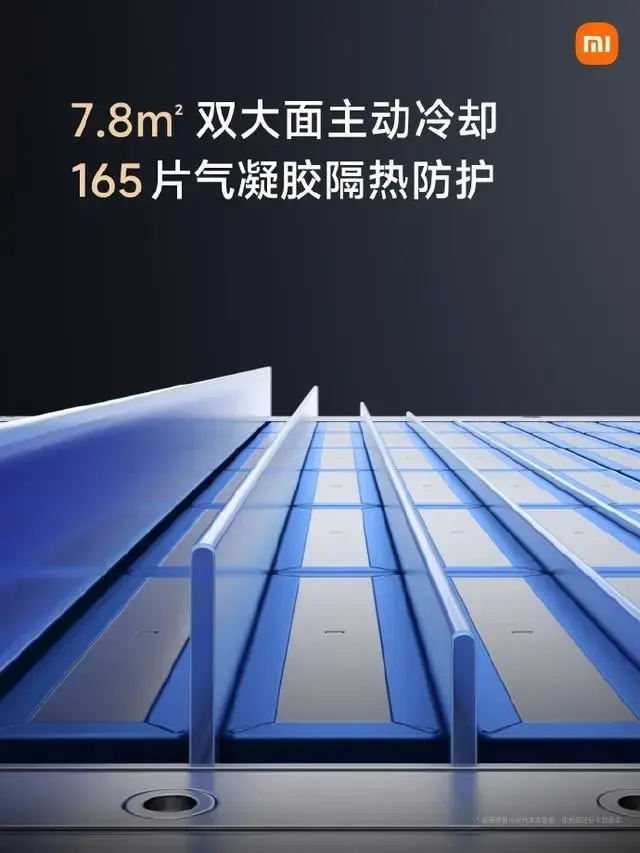

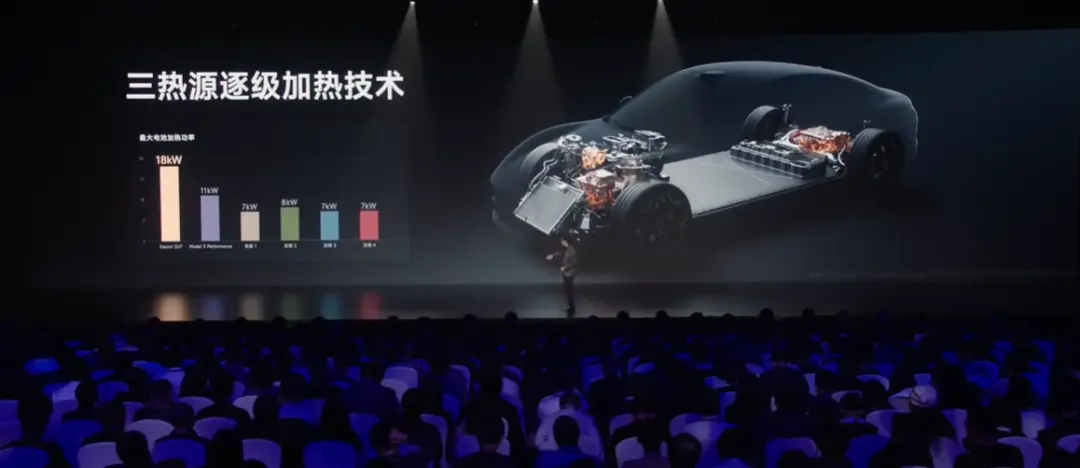

本次发布会,主要展示了小米汽车搭载的“小米高效双模热泵”技术,以及配备三热源逐级加热技术,热管理效率更高。达到了同级更高的低温续航保持率、同级更快的低温空调升温速度、同级更快的低温充电速度。同时搭载165片气凝胶隔热材料具有行业顶级散热和隔热能力。

小米从底层核心技术出发,十倍投入,做一辆好车。小米汽车通过15-20年努力成为全球前五的汽车厂商,做好看、好开、舒适、安全的移动智能空间,为中国汽车工业全面崛起而奋斗!

01 行业首创电芯倒置技术

小米采用了全球最高电池安全标准,并行业首创电芯倒置技术,把电芯倒放同时,也将泄压阀倒置,在极端的热失控情况下,电池的能量向下释放,最大程度的保证乘员舱的安全。

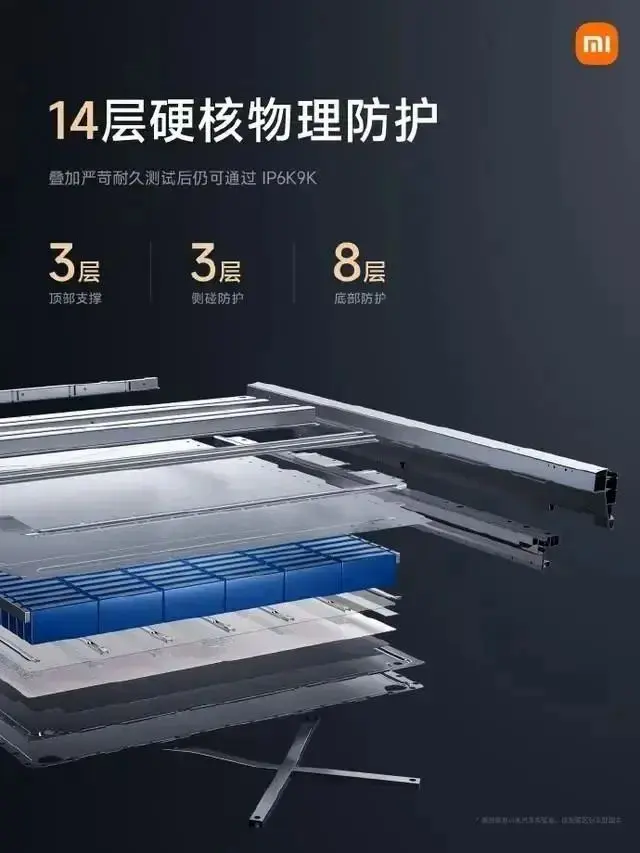

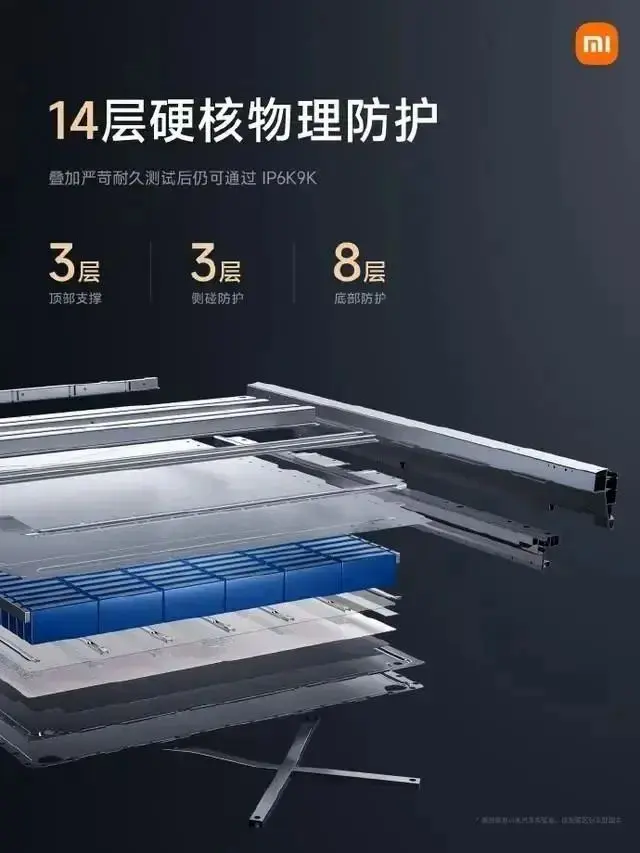

02 14层硬核物理防护

物理防护上,小米汽车电池包拥有14层硬核物理防护,包括2000MPa热成型钢及超高强钢横梁、先进高强钢边框、153mm超宽挤出铝门堪等。

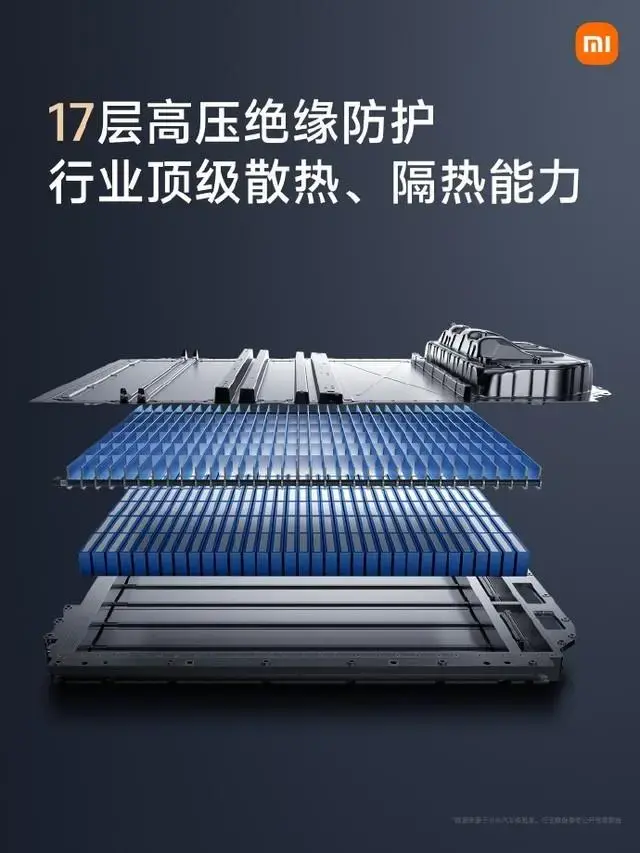

03 17层高压绝缘防护

电池包内具备行业顶级散热、隔热能力,拥有17层高压绝缘防护、14层硬核物理防护,还定制了行业领先的主动冷却技术,双大面冷却面积达7.8m²,是行业平均水平的4倍。同时,我们还在电芯侧面填充165片气凝胶隔热材料,最高可抵抗1000℃高温,隔热极强,价格也非常昂贵。

04 主动冷却及隔热防护技术

小米800V电池包采用双大面主动冷却技术,拥有7.8平方米最大冷却面积;在电芯侧面填充165片气凝胶隔热材料,最高可抵抗1000℃高温,隔热极强,价格也非常昂贵。

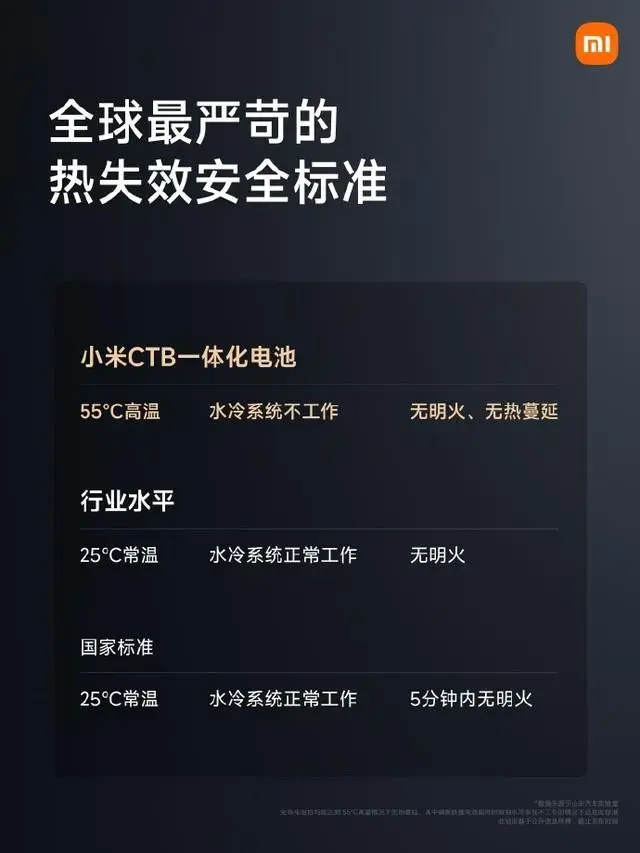

05 严苛的热失效安全标准

在全链路无死角的热电安全防护下,小米采用了全球最严苛的热失效安全标准,电池在55°C满电情况下,即便完全不依靠水冷系统,也能确保无热蔓延发生。

06 高效双模热泵技术 挑战冬季电车之王

小米汽车采用“小米高效双模热泵”技术,配备三热源逐级加热技术,热管理效率更高。达到了同级更高的低温续航保持率、同级更快的低温空调升温速度、同级更快的低温充电速度。

07 低温环境下各部件高效运转

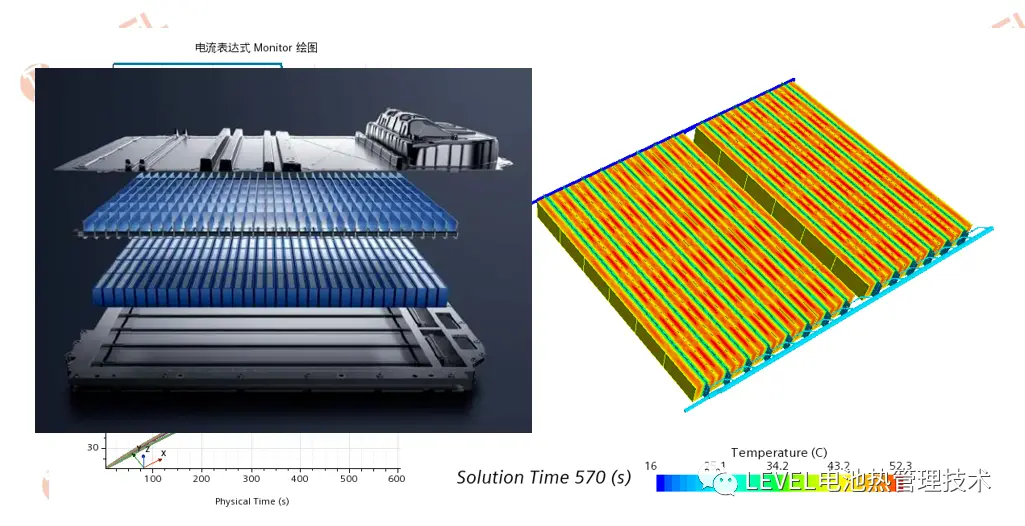

8、麒麟电池大面冷却和底部冷却仿真分析

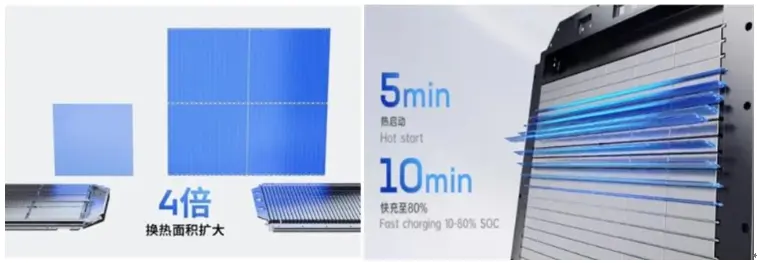

麒麟电池将传统的底部的液冷系统置于电芯中间,使得换热面积扩大四倍。电芯大面冷却将电芯控温时间缩短一半,达到5分钟快速热启动及10分钟快充(10-80%),在极端的情况下,如发生热失控情况下,电芯可快速降温,有效阻隔电芯间的异常热量传导。同时水冷效果明显提升,提高了安全性和快充性能。

通过上面的分析,得到大面冷却的优势:冷却面积大,换热面积扩大4倍,冷却效率高,5分钟快速热启动及10分钟快充,集成度高。底部冷却的痛点:电芯本身热阻大,采用液冷冷却/加热响应较慢,电芯底部面积小,和冷板换热面积小 。

下面从仿真的手段的去分析大面冷却和底部冷却的效果

底部冷却

大面冷却

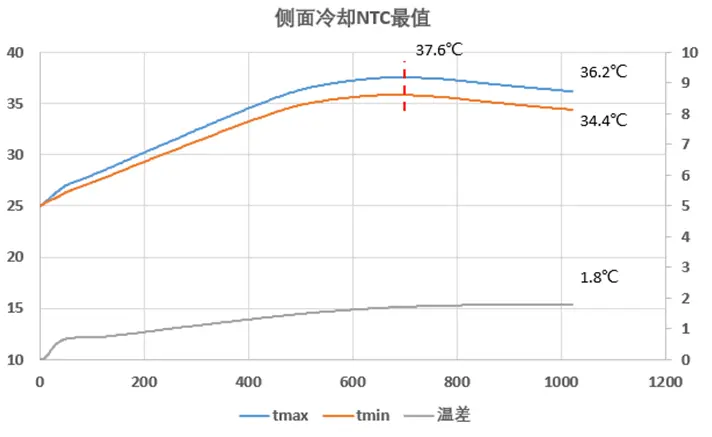

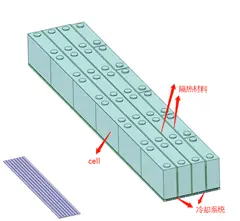

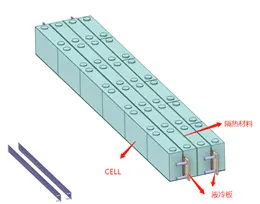

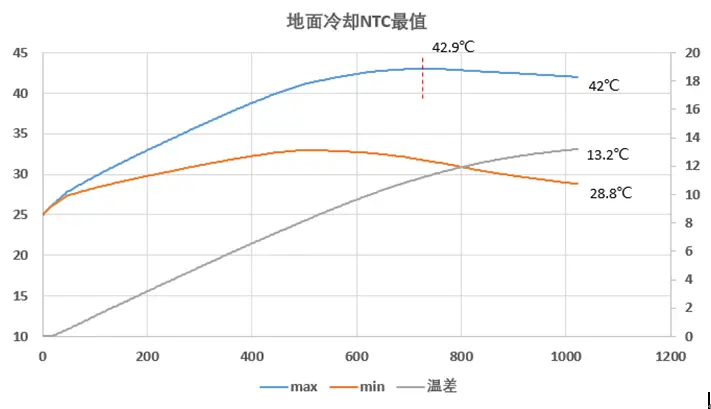

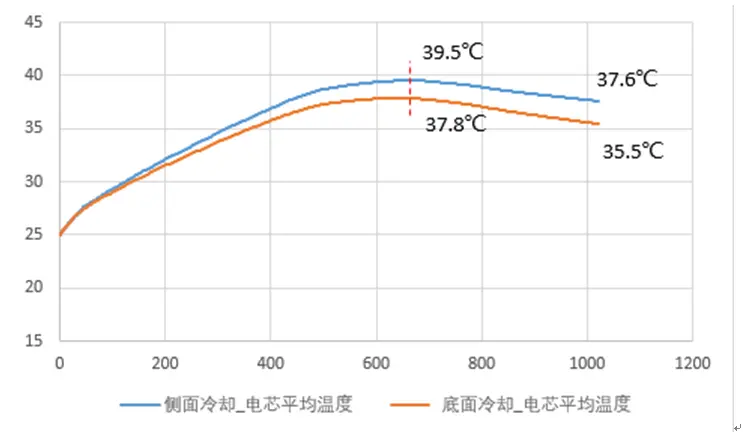

仿真基于1p24s的模组进行验证,底部冷却模组的冷却系统采用8个并列回路冷却回路,侧面冷却的采用两个电芯中间夹一个口琴管液冷板,冷板内流道采用U性回路设计,进口流量0.16kg/s,进口水温15℃,充电电流按照电芯的充电map进行充电,电芯的发热量按照dcr的map进行计算并修正进行仿真。

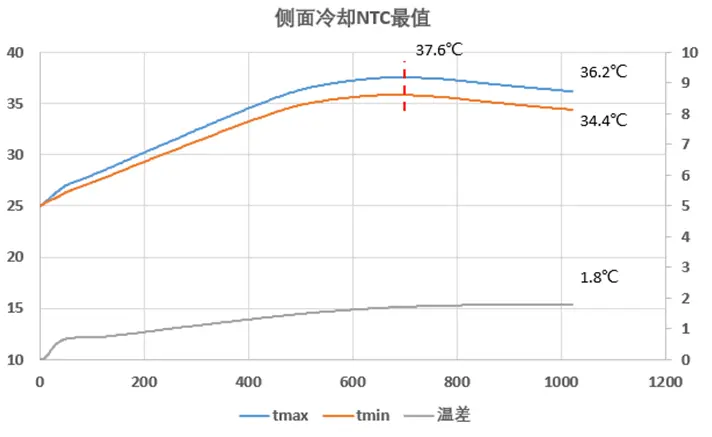

采用侧面冷却,电芯的放电过程最高温度37.6℃,放电末端电芯的监测点最低温34.4℃最高温36.2℃,过程最大温差1.8℃。采用侧面冷却,电芯的放电过程最高温度42.9℃,放电末端电芯的监测点最低温度42℃,最高温28.8℃,过程最大温差13.2℃。

从仿真的结果看,大面冷却的效果要优于地面冷却的效果。过程电芯的最高温大面冷却低了5.3℃,但通过监测电芯的平均温度,大面冷却电芯的平均温度2.1℃。导致过程最高温相差较大,主要是采用大面冷却,冷却路径距离温度监测点比较近,而底部冷却的冷却路径距离温度监测点较远。

在实际的项目设计的过程中怎么合理的布置温度监测点是需要考虑的,让温度监测点的温度更加的能够代表电芯的实际的温度,另外本次计算的过程中,应该监测卷芯的最高温,通过卷芯的最高温和ntc点的比较去设计ntc点的位置两种仿真对比下,大面冷却的温差比底部冷却温差低了11.1℃,主要由于流道设计原因导致。

S形流道设计有助于减小温差。大面冷却采用S形流道,地面冷却采用8个支路并联,回路的进口和出口温差较大。另外就是地面冷却流道方向的设计方向和电芯平行,电芯本身在长度方向的导热系数较大进一步拉大了电芯长度方向的温差。最后流道设计也不排除对两种散热方式的最高温的有较大影响。

底部冷却的云图上也可以明显看出底部冷却模组的进出口端的温差较大,另外图中有个电芯的极柱温度异常是由于建模时和电芯未接触。图中的温度监测点是模组电芯的平均温度随时间变化的曲线。

侧面冷却的云图上电芯的总体的温度较均匀,可以看出由于电芯厚度方向导热系数较大,电芯的外壳的铝的导热系数很大,最高温不会出现在远离电芯的一侧,同时图中的温度监测点是模组电芯的平均温度随时间变化的曲线。

综述,虽然仿真的边界条件需要进一步的优化,但是可以看出,采用大面冷却效果还是比地面冷却效果好。进一步。随着充电的倍率越来越大,冷却的方式不同,比如大面冷却,底面冷却,顶部冷却等冷却方式,电芯的简化的方式对结果的影响越来越大,这一部分需要进一步的研究。

热管理的仿真的过程中,仿真的工况越来越复杂,如何实现仿真过程中复杂边界的导入,如电芯的发热量随着温度和SOC变化导入和充放电电流随着电芯map中的温度和SOC,复杂的启停工况等等,后面有机会进一步讨论。欢迎大家订阅笔者原创首发在仿真秀平台动力电池热管理精品课。

- 下一篇:发动机附件NVH探讨

- 上一篇:「零重力」基于工况分析的零重力座椅乘坐姿态研究

广告

广告 最新资讯

-

面向自动驾驶系统的人工智能数据集评估建议

2025-11-03 21:06

-

电动汽车车架模态性能分析

2025-11-03 21:04

-

一汽车项目落地南京,项目总投资约40亿元!

2025-11-03 21:04

-

全球86个品牌角逐 东风胜利轮胎入选2025中

2025-11-03 17:11

-

一汽车项目落地南京,项目总投资约40亿元!

2025-11-03 11:51

广告

广告