电驱动桥引起的整车抖动和轰鸣声分析与优化

摘 要

电动汽车的动力总成用悬置安装在副车架上,副车架由衬套安装在车身上,因此构成双质量多自由度刚体振动系统,在路面激励下极易产生抖动和轰鸣声问题,目前在行业内尚缺乏系统研究。本文以某电动车型后驱动桥抖动和轰鸣声问题为背景,通过主观评价和客观测试识别抖动和轰鸣声的频率特征和主要路径,进行理论计算分析抖动和轰鸣声产生的机理,对动力总成悬置和副车架衬套的结构和刚度提出改进方案,并兼顾对冲击强度和电机噪声的影响,实车验证方案有效。这对电驱动桥NVH集成有重要的指导意义。

关键词:电动汽车;后驱动桥;抖动;轰鸣声

作者:黄应来;张军;赵明斌

(吉利汽车研究院(宁波)有限公司,浙江宁波 315336)

引 言

电动化、智能化、网联化是汽车工业发展的趋势。近年来,随着用户对电动汽车需求的增长,电动汽车的NVH性能开发越来越重要。相比传统汽车,电动汽车动力总成引起的振动噪声大幅降低,主要有扭矩突变引起冲击[1]、扭矩大引起加速横摆、电机和齿轮啸叫等,而轮胎路面引起的振动噪声更加凸显,主要有冲击硬、冲击抖动、路噪胎噪等,由于驾驶性和操控性要求提高,底盘NVH开发面临更大的挑战。

电动汽车驱动形式的主流方案为后置后驱,动力总成布置在副车架上,自重载荷通过悬置全部施加在副车架上,而传统车动力总成一般采用钟摆式布置在车身和副车架上,副车架上的悬置不承受垂直载荷,只承受加减速工况反作用扭矩产生的前后方向载荷,这是电动车驱动桥与传统车的重要差异。轮胎路面的冲击传递到副车架,会激发动力总成的刚体模态,把抖动放大,而电动车的动力总成悬置普遍采用纯橡胶非液压悬置,阻尼较低,动力总成的抖动难以快速衰减,反作用到副车架,通过副车架衬套传递到车身,引起座椅上可感知的抖动[2]。另外,在粗糙路面不平度的激励下,动力总成和副车架耦合的模态会被激励起来,放大20-50Hz频率段的振动,被车身弯扭模态和风挡玻璃、顶棚、尾门模态进一步放大,与声腔纵向一阶模态耦合,产生低频轰鸣声[3]。冲击抖动和路噪轰鸣声是电驱动桥的典型问题。

本文对某电动车型后驱动桥引起的冲击抖动和路噪轰鸣声问题进行分析。通过主观评价与客观数据分析,确定冲击抖动是由于后桥垂直跳动刚体模态被激起而悬置衬套刚度阻尼低衰减慢所致。路噪轰鸣声是由于后桥俯仰刚体模态被激起并与车身和尾门模态耦合所致。基于问题产生的主要影响因素,建立双质量12自由度刚体振动模型,通过理论计算分析影响这两个刚体模态的关键因素,对动力总成悬置结构和刚度、副车架衬套结构和刚度、底盘和车身模态分布等进行分析,提出动力总成悬置和副车架衬套的修改方案、以及车身模态避频策略,有效解决冲击抖动和路噪轰鸣声问题,并兼顾冲击强度和电机噪声,最后总结电动汽车后桥刚体模态的控制策略。

1 问题描述

1.1►

冲击抖动

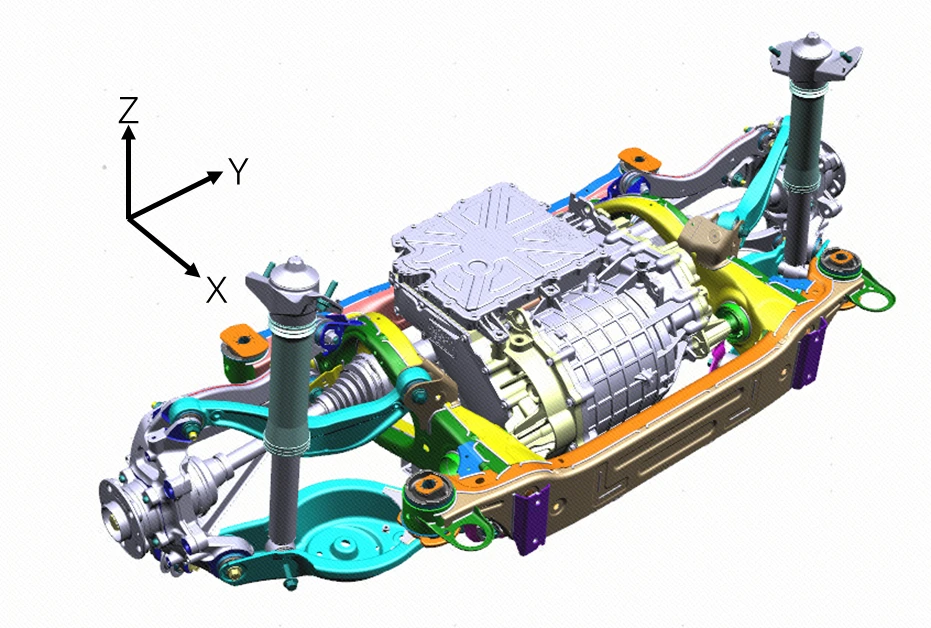

某电动车型的后驱动桥如图1所示。在后轮通过减速带时,车内前后排都能感觉到三次明显的抖动,在粗糙路面行驶时,也能感觉到后轮传递到车内的抖动较多。

图1 电驱动后桥结构

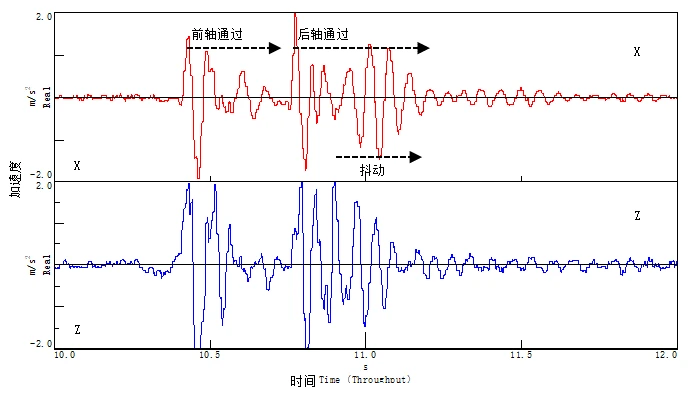

基于此问题制定测试方法,在平直路面上安装宽度76mm、高度19mm、邵氏硬度60的橡胶冲击带,车辆以30km/h速度碾过该冲击带,采集座椅导轨处的加速度信号。因为该抖动为簧下质量的余振,为排除簧上质量低频抖动的影响,采用5∽100Hz带通滤波,处理后的时域信号如图2所示。

图2 过冲击带时座椅加速度时域信号

从图2时域数据可以看出,后轴通过冲击带引起的抖动明显比前轴明显,是主要抖动源。整车X和Z向抖动明显,有3个明显的峰值,与主观感觉到的3次余振对应。

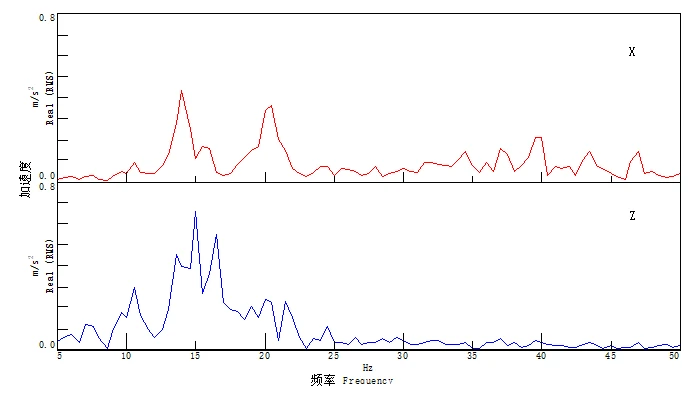

截取图2中后轴通过的一段时域信号,进行频谱分析,如图3所示,可以看出抖动的频率范围是14-17Hz。

图3 过冲击带时座椅加速度频谱

图4 过冲击带时轮心加速度频谱

图5 过冲击带时副车架加速度频谱

分析后车轮轮心的加速度频谱,如图4所示,可以看出轮心的Z向加速度存在15-16Hz的峰值,为底盘簧下质量的共振频率。

分析副车架的加速度频谱,如图5所示,可以看出副车架的X向和Z向加速度存在对应频率的峰值。副车架本体在衬套约束下的刚体模态一般高于50Hz,因此可推测此频率为电机和副车架耦合系统的刚体模态。冲击带激起簧下质量抖动,被电机和副车架系统二次放大,再传递到车身被乘客感知。

1.2►

路噪轰鸣声

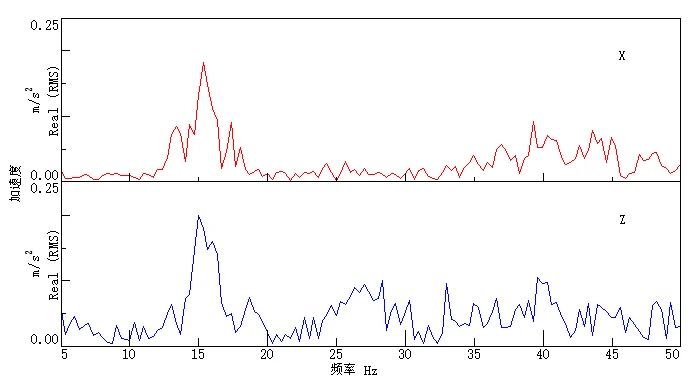

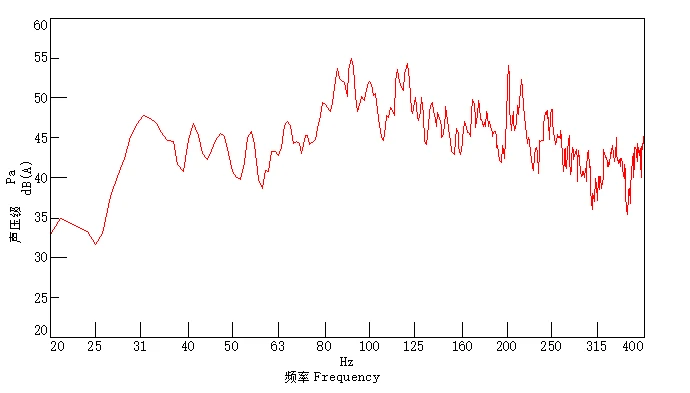

该车型在粗糙路面行驶时车内还存在低频轰鸣声的问题,主观感觉频率较低,耳膜受压迫。在粗糙路面以60km/h车速匀速行驶,采集车内噪声信号。对噪声信号进行频谱分析,如图6所示,可以看出轰鸣声的频率为32Hz,幅值达到47dB。

图6 粗糙路面行驶时车内噪声频谱

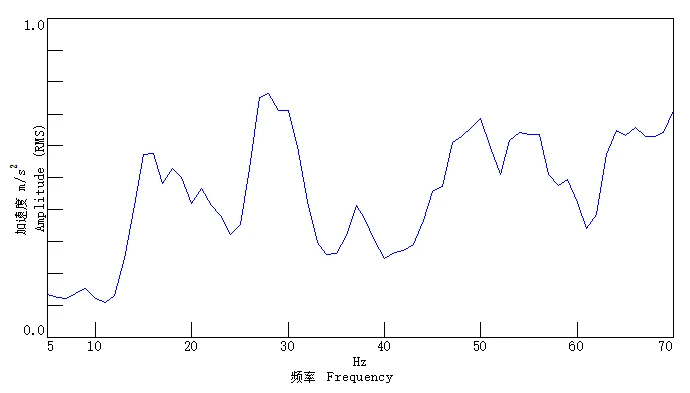

分析副车架的加速度频谱,如图7所示,可以看出副车架Z向加速度存在与噪声对应的30Hz左右的峰值。推测此频率也是电机和副车架耦合系统的刚体模态。轮胎路面激励经悬架传递到副车架,被电机和副车架系统放大,再传递到车身被尾门模态进一步放大,最后与车内声腔耦合产生轰鸣声[4]。

图7 粗糙路面行驶时副车架加速度频谱

2 机理及控制因素分析

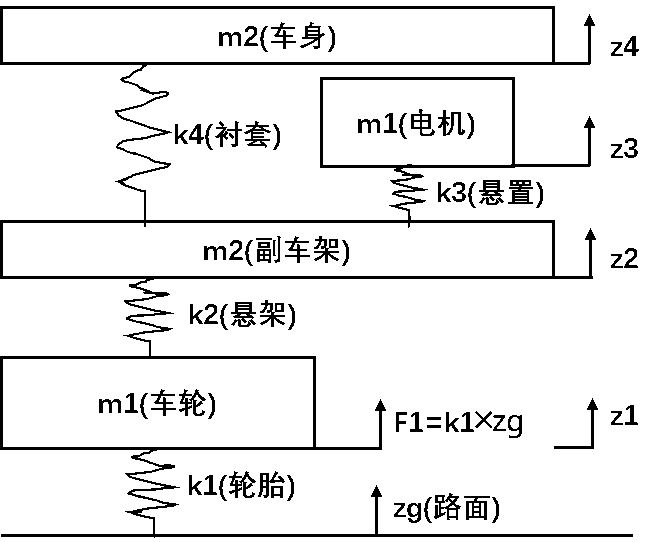

该车后桥由五连杆独立悬架、全框式副车架和电驱动力总成(下文简称电机)组成,如图8所示,副车架由五根连杆与车轮连接,电机由三个橡胶悬置安装在副车架上,副车架由四个橡胶衬套安装在车身上。车轮碾过冲击带时,轮胎受到瞬态位移输入,轮胎视为某一刚度的弹簧,那么作用在车轮上的力F1为轮胎刚度与路面冲击位移的乘积。在F1的作用下,车轮、副车架、电机、车身都会产生抖动,考虑到轮胎、车轮、悬架与传统车并无大的差异,因此重点分析副车架和电机对抖动的影响。

图8 电驱动后桥刚体振动模型

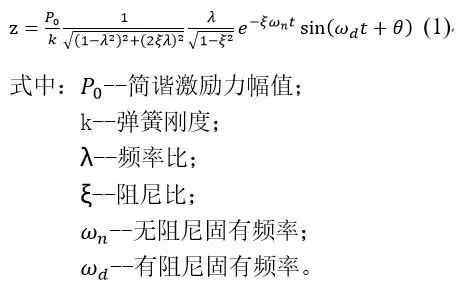

车辆通过冲击带后产生余振,由振动力学可知这是支撑运动引起的强迫振动,车轮在冲击带作用下的运动是支撑运动,副车架和电机系统在车轮作用力下作强迫运动。强迫振动由自由伴随振动和稳态强迫振动叠加而成,余振产生在车轮通过冲击带之后,因此是自由伴随振动,激励力的主要频率成分是车轮共振频率,副车架和电机的固有频率比车轮共振频率高,频率比λ<1。以单自由度系统进行定性分析,在简谐激励下的自由伴随振动由式(1)表示,

从式(1)可以看出,自由伴随振动的初始振幅与激振力幅值、弹簧刚度、频率比有关,k越大、λ越小,则振幅越小。衰减快慢由阻尼系数决定,阻尼系数越大衰减越快。振动频率为系统的固有频率。因此,要减小余振的幅值和缩短衰减时间,应增大刚度k,提高固有频率ωn,提高阻尼系数。

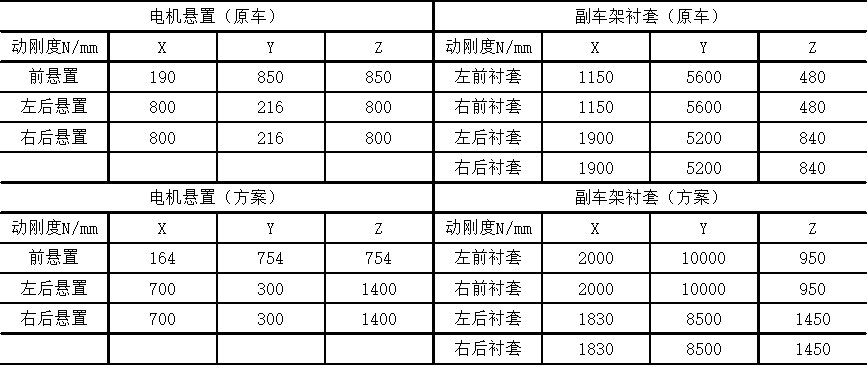

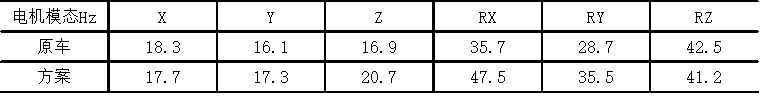

为了计算副车架和电机的固有频率,建立双质量12自由度刚体振动模型[5][6]。原车和改进方案的电机悬置和副车架衬套刚度见表1,对应的电机刚体模态频率计算结果见表2。

表1 电机悬置和副车架衬套刚度

表2 电机刚体模态频率

从计算结果可以看出Z向跳动模态频率16.9Hz偏低,与车轮跳动模态(12-15Hz)和座椅模态(16-19Hz)接近,这是导致冲击抖动的原因。RY向俯仰模态频率28.7Hz也偏低,与车身后端弯曲模态(25-28Hz)和尾门模态(25-30Hz)接近,这是导致路噪低频轰鸣声的原因。

通过提高电机后悬置刚度和副车架后衬套的刚度,将上下跳动模态频率调整到20。7Hz,向上避开车轮跳动频率,俯仰模态频率调整到35.5Hz,向上避开尾门模态频率。

如果仅通过提高橡胶硬度来提高刚度,则各方向刚度会同时提高,X向刚度过高将导致冲击强度增大。因此对电机后悬置结构进行修改,把实心结构改为X向空心Y向实心的结构。对副车架前、后衬套的结构也进行修改,降低X/Z刚度比。

3 实验验证分析

3.1►

冲击抖动测试

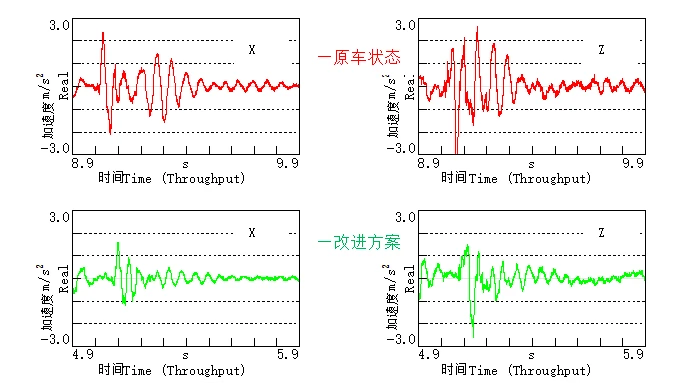

按照改进方案刚度参数制作电机悬置和副车架衬套样件,更换到整车上,测试的过冲击带座椅加速度时域信号对比如图9所示。可以看出该方案对X和Z向的抖动改进明显,原车的3次抖动全部消除,主观评价冲击干脆无余振,冲击强度也略有降低。

图9 过冲击带座椅加速度时域信号对比

3.2►

路噪轰鸣声测试

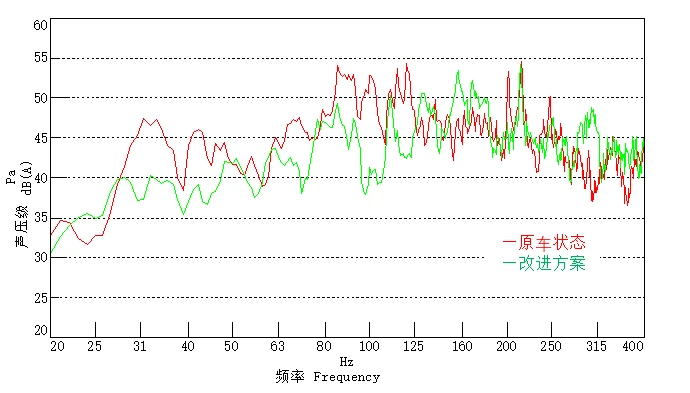

对该方案进行粗糙路噪声测试,车内噪声频谱与原车对比如图10所示,可以看出30Hz左右的峰值降低7dB,主观评价轰鸣压耳声消除。

图10 粗糙路面行驶车内噪声频谱对比

3.3►

电机噪声测试

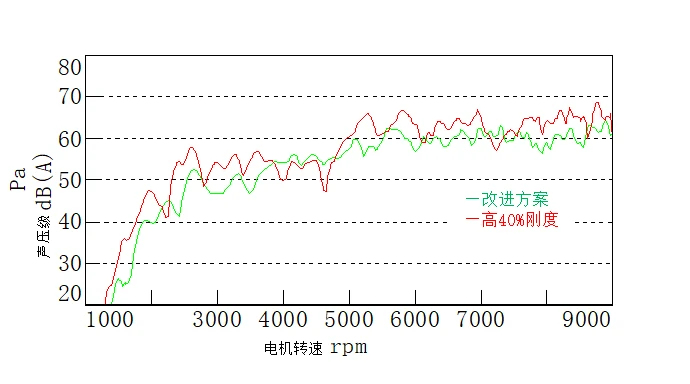

电机悬置刚度提高幅度较大,有利于限制刚体运动的同时也会恶化隔振,可能对高频率的电机噪声有影响。因此验证后悬置动刚度中间值和上下偏差±40%的样件,主观评价对电机一阶噪声有影响,对较高阶次的齿轮啮合噪声和电机电磁噪声没有明显影响。

电机一阶噪声频谱对比如图11所示,可以看出上偏差刚度悬置的一阶噪声比中间值刚度悬置差。考虑到悬置实际动刚度偏差可控制在±20%以内,且电机一阶噪声可同时通过控制转子不平衡量来改善,因此该悬置方案可以满足电机噪声对悬置隔振的要求。

综合以上三方面的评价,该方案对冲击抖动和路噪轰鸣声有明显改进效果,同时平衡了对冲击强度和电机噪声的负面影响,确定作为工程化方案进行实施。

图11 加速车内电机一阶噪声对比

4 结论

本文通过问题分析,机理研究,理论计算以及实车验证,解决了电动汽车后桥刚体模态共振和弹性件刚度不足导致的冲击抖动和路噪轰鸣声问题,同时兼顾了对冲击强度和电机噪声的影响,得出以下结论。

1)电动汽车后轴负载大,轮胎刚度较高,车轮跳动频率12-15Hz比传统车稍高,电机和副车架的上下跳动刚体模态频率应高于车轮跳动频率5Hz以上,使振动系统工作在频率比小于1的刚度控制区,才能较好地抑制抖动。

2)电机和副车架的俯仰模态与车身后端弯曲和尾门模态耦合产生路噪低频轰鸣声,此模态频率应高于车身后端弯扭和尾门模态5Hz以上,避免共振。

3)电机和副车架系统的刚体模态可采用双质量12自由度模型进行分析,电机悬置和副车架衬套的刚度对电机刚体模态都有显著影响,需综合考虑。

参考文献

[1] 于蓬,章桐,王晓华,郭荣等. 集中驱动式纯电动车抖动分析及主被动控制研究[J]. 振动与冲击, 2015,34(13): 54-59.

[2] Bhaskar Avutapalli, Satya Vallurupalli and Hamid Keshtkar. Road-shake and Impact Harshness (NVH) Response Multi-function Optimization for a Body-on-frame Vehicle [J]. SAE International (2003) .

[3] Prasanth B. and Sachin Wagh. Body Induced Boom Noise Control by Hybrid Integrated Approach for a Passenger Car[J]. SAE International (2013)

[4] Takashi kondo, Akira SUTO, Hiroyuki YASUDA. Study of Method to Reduce Low-frequency Noise by Controlling Panel Vibration Phase[J]. Honda R&D Technical Review(2007)

[5] Rong Guo, Jun Gao, and Xiao-kang Wei. Full Vehicle Dynamic Modeling for Engine Shake with Hydraulic Engine Mount[J]. SAE International (2017) .

[6] Sumit Kakria and Joydeep Chatterjee. Effect of Engine Bush Stiffness and Damping on Engine Shake Performance Using Virtual Simulation(MBD DOE) Approach[J]. SAE International (2019)

[7] 何渝生,魏克严,洪宗林等. 汽车振动学[M]. 北京:人民交通出版社, 1990: 78-93.

第一作者

黄应来

硕士,工程师

吉利汽车研究院

吉利汽车研究院(宁波)有限公司,主要研究方向为汽车NVH性能开发。

E-mail:hyl2323@126.com

通信作者

张军

博士,正高级工程师

吉利汽车研究院

上海交通大学博士,正高级工程师,现任吉利汽车研究院NVH技术专家,专注于振动噪声领域研究与工程实践20多年。

E-mail:zj_zmkm@126.com

本文受作者许可发布在本平台。

广告

广告 编辑推荐

最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告