汽车试验:电动汽车用驱动电机系统可靠性试验方法

驱动电机系统的可靠性是电动汽车产品开发中关注的重点,直接影响用户驾乘体验。在驱动电机系统研发、定型阶段,通过合理的台架可靠性试验,可以充分暴露产品各方面的缺陷,为产品的设计改进提供依据,从而提高产品的可靠性。随着电动汽车行业的飞速发展,制造商、设计师及用户对驱动电机系统应用的理解更加深入,对驱动电机系统的可靠性也提出了更具体的要求。

为适应我国未来一段时期驱动电机系统产品技术趋势及其可靠性发展需求,GB/T 29307-2022 电动汽车用驱动电机系统可靠性试验方法 已于 2022-12-30 发布,并将于 2023-07-01正式实施。

本标准通过对驱动电机系统的主要失效模式、国内外主流可靠性试验标准以及发动机可靠性试验方法等进行了充分的调研后, 参考ISO-21782系列标准, 并基于用户实际运行数据,针对驱动电机系统运行过程中受到的机械应力、电应力、热应力分别设计了可靠性验证工况,主要解决原标准试验工况运行过温、考核不全面等问题。

《电动汽车用驱动电机系统可靠性试验方法》是一个为评估电动汽车驱动电机系统可靠性而制定的标准。这个标准提供了一系列细致的测试方法和技术要求,以保证电动汽车驱动电机系统在设计、生产和使用过程中的可靠性。标准覆盖了驱动电机系统的各个方面,包括性能测试、耐久性测试、环境测试、电气安全测试和软件安全测试。测试方法包括循环测试、持久性测试、环境模拟测试等。这个标准是为了提高电动汽车驱动电机系统的可靠性,保证电动汽车的安全、稳定和可靠的使用,并为电动汽车的普及和发展提供了技术支持。实施这个标准可以确保电动汽车驱动电机系统的质量和可靠性,并为消费者和生产厂家提供了一个公平、合理的评估和评价标准。

电动汽车用驱动电机系统可靠性试验方法

1 范围

本文件规定了电动汽车用驱动电机系统台架可靠性试验的试验条件、试验程序、试验方法、检查及维护、试验结果整理、可靠性评定和试验报告。

本文件适用于电动汽车用驱动电机系统,仅具有辅助驱动功能或发电功能的车用电机系统参照执行。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2900.13 电工术语 可信性与服务质量

GB/T 18488.1 电动汽车用驱动电机系统 第1部分:技术条件

GB/T 18488.2 电动汽车用驱动电机系统 第2部分:试验方法

GB/T 19596 电动汽车术语

QC/T 893 电动汽车用驱动电机系统故障分类和判断

QC/T 1022—2015 纯电动乘用车用减速器总成技术条件

3 术语和定义

GB/T 2900. 13、GB/T18488. 1、GB/T19596和QC/T 893界定的以及下列术语和定义适用于本文件。

3.1、额定电压 rated voltage

由制造商申明的直流母线的标称电压值。

3.2、持续转矩 continuous torque

在制造商规定的条件下,驱动电机系统能够长时间持续工作的最大机械转矩。

3.3、额定转速 rated speed

在制造商规定的条件下,驱动电机系统能够输出持续转矩的最高转速。

4 试验条件

4.1 通用要求

4.1.1 被测装置应是符合产品技术文件规定的驱动电机系统。

4.1.2 若无特殊规定,试验条件应满足GB/T 18488.2中试验准备的要求。

4.2 冷却

试验过程中的冷却设备或冷却条件应满足如下要求:

--对于风冷的驱动电机系统,试验过程中应带有实际装车时的风冷电机;

——对于自然冷却的驱动电机系统,可外加风机对驱动电机系统进行冷却;

——对于液冷或油冷的驱动电机系统,应使用制造商规定的冷却液或润滑油,并在试验过程中根据制造商的规定进行定期更换;

———驱动电机系统的冷却条件宜模拟其在车辆中的实际使用条件,驱动电机系统冷却装置的型号、冷却液的种类、流量(或压力)和温度应记录于试验报告中。

5 试验程序

5.1 试验前准备

5.1.1 控制器和电机之间连接线宜与实际车辆一致,同时安装好监测系统。为确保系统能正常工 作,应对必要的关联信号进行模拟或者通过其他方法进行屏蔽。

5.1.2 供电电源、试验台架及监测系统的工作状态应正常。

5.1.3 当被测驱动电机系统包含减速器时,试验前应按照QC/T 1022—2015中6.2.3的要求或制造商 的规定进行磨合,磨合后更换润滑油。

5.1.4 当被测驱动电机系统包含减速器时,性能初试、性能复试及可靠性试验工况的设定应按照减速 器减速比进行折算。

5.2 性能初试

性能初试应按照GB/T 18488.2的要求进行绝缘电阻测试、额定转速及最高工作转速下的峰值转矩测试。

5.3 可靠性试验

可靠性试验应按照第6章的规定进行试验。

5.4 性能复试

可靠性试验完成后,按照5.2的规定进行性能复试。

6 试验方法

6.1 试验样件

本文件中可靠性试验包含两部分,如表1所示,每部分应使用单独的样件a、b进行试验。

6.2 转速升降循环

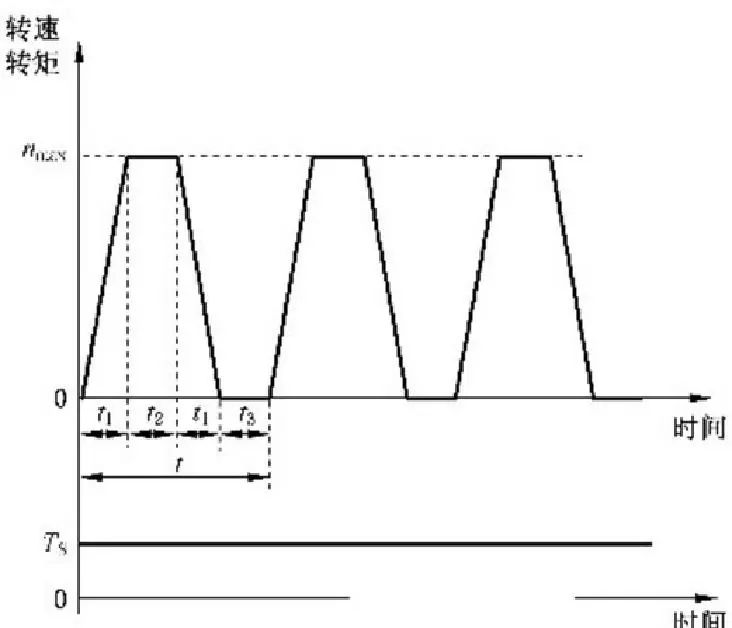

6.2.1 转速升降循环应按照图1和表2进行,试验电压为额定电压。

6.2.2 试验总循环次数宜按照表3进行,制造商可根据产品技术文件要求或与用户协议,选择表3中相 应严酷等级的循环次数进行试验,并在试验报告中说明,可靠性试验循环次数推荐原则见附录A。

标引符号说明:

nmax———最高工作转速;

t ———单次循环总时间;

T s — 试 验 转 矩 。

注:试验时,允许转速变化引起的试验转矩波动。

推荐选择较小的试验转矩Ts,以保证花键或齿轮维持啮合状态。

转速变化速率宜与实车一致,由制造商根据产品技术文件要求或与用户协议确定。

tz和ta的设定参考测试设备的响应时间,在设备响应足够快的情况下可以尽量小。

6.3 转矩负荷循环

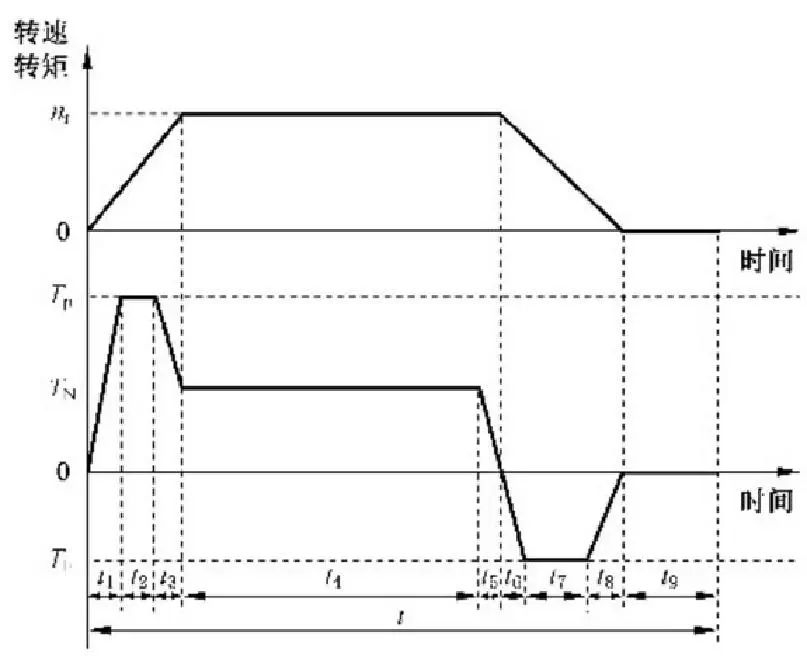

6.3.1 转矩负荷循环应按照图2和表4进行。

6.3.2 试验总循环次数及其所包含的各电压下的试验循环次数宜按照表5进行,制造商可根据产品技 术文件要求或与用户协议,选择表5中相应严酷等级的循环次数进行试验,并在试验报告中说明。

6.3.3 当被测驱动电机系统工作于满功率工作上、下限电压时,允许因母线电压波动引起的试验转矩 波动。

标引符号说明:

n,——额定转速;

T。——峰值转矩;

Tx——持续转矩;

Tr ——馈电状态下的持续转矩;

t —-—单次循环总时间。

注1:当被测驱动电机系统工作于满功率工作下限电压时,允许Tp降至此条件下可输出的最大转矩。

注2:当被测驱动电机系统工作于满功率工作下限电压时,允许T √ 降至此条件下可输出的持续转矩,TF同理。

”选择合适的时长tg,保证电机温度维持在持续转矩规定的温升限值5℃以内,推荐tg=4s,如果试验过程中电机过温,可适当延长tg。

7 检查与维护

7.1 一般要求

检查及维护按照7.2~7.5的要求进行,但是其内容及周期可做适当的增减,检查的结果及维护情况应详细记录。

7.2 随时的检查

7.2.1 采用故障诊断器、仪表和计算机等随时监测运行数据,超过限值范围时,发出警报或紧急停 机,根据故障严重程度,进行处理。若属于被测驱动电机系统故障,则算为故障停机。记录故障停机时 间、原因及处理情况。

7.2.2 监听被测驱动电机系统的运行声响,当出现明显异常噪声时,应停机检查紧固件、机械连接件以 及被测驱动电机系统状态,排查确认噪声源,并根据具体情况判断是否继续进行试验。

7.3 每1 h的检查

在1h内适时地记录被测电机的转矩和转速,电机控制器的直流母线电压和电流,冷却条件,以及 电机控制器功率元件的工作温度。如果电机安装有温度传感器,则一并检查电机绕组的工作温度,并通 过温度— 时间关系曲线进行观察监控。如被测驱动电机系统包含减速器,还应监控减速器油温,不得超过最高许用温度。

7.4 每24 h的检查

7.4.1 允许停机1次,巡视试验设备,并检查紧固件、机械连接件及管路,尤其是软管,检查连接电缆及 接口。

7.4.2 检查冷却液液面高度,冷却系统回路是否存在渗漏等状况,缺液时可补充冷却液。

7.4.3 停机检查时间最多不超过1h。

7.5 故障及停机的处理

7.5.1 记录每次停机的原因及操作内容。

7.5.2 当出现故障时,应进行故障分析和记录,并由制造商根据具体情况给出处理建议。

7.5.3 试验过程中允许按照产品质量要求对易损件进行定期更换。

7.5.4 被中断的负荷循环不计入驱动电机系统可靠性的工作时间。如果停机时间超过1h,则重新开 始循环后的1h不计入驱动电机系统的可靠性工作时间。

8 试验结果处理

8.1 根据QC/T 893进行故障记录,并提供故障相关照片。

8.2 依据被测驱动电机系统实际持续运行时间(h)和运行过程中的记录,按照第9章进行评定。

9 可靠性评定

9.1 制造商可根据产品技术文件要求或与用户协议,选择使用平均首次失效前时间(MTTFF)、故障 停机次数、平均失效间隔工作时间(MTBF)及平均失效间隔工作时间的置信下限(01)来进行可靠性 评定。

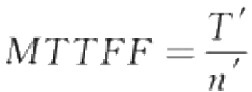

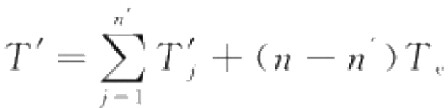

平均首次失效前时间(MTTFF)可通过公式(1)和公式(2)进行计算。

式中:

MTTFF —--平均首次失效前时间点估计值,单位为小时(h);

T' ——无故障工作总时间,单位为小时(h);

n′ 发生故障驱动电机系统数量;

T′ ——第j个电机系统首次故障时间,单位为小时(h),不计轻微故障;n ——试验的系统总数;

T 。- - 定时截尾时间。

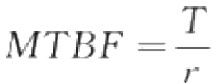

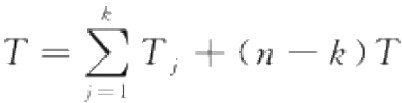

平均失效间隔工作时间(MTBF)可通过公式(3)和公式(4)进行计算。

式中:

(4)

MTBF ——平均失效间隔工作时间的点估计值,单位为小时(h);

r ———T时间内发生的故障总数,不含轻微故障;

k —— 中止试验系统数;

T —--工作总时间,单位为小时(h);

T, ——第j个电机系统中止试验时间,单位为小时(h),不计轻微故障。

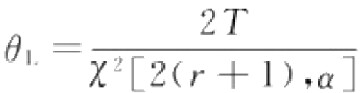

平均失效间隔工作时间的置信下限(01)可通过公式(5)进行计算。

…… ……………………… (5)

式中:

01 ——平均失效间隔工作时间置信下限值,单位为小时(h);

X²[2(r+1),a] — — 自由度为2(r+1),置信水平为1- α的X2分布值,建议α为0. 1。

9.2 可靠性试验后,驱动电机系统的性能复试应满足:

— 运转时不应出现异常噪声及轴承卡滞现象;

—— 绝缘电阻值应满足GB/T 18488.1的相关规定;

性能初试相比,额定转速及最高工作转速下的峰值转矩衰减应不大于5%。

10 试验报告

试验报告至少应包括以下内容:

a) 前言:说明试验任务的来源;

b) 试验依据;

c) 试验目的;

d) 试验对象:注明被测驱动电机系统的主要参数,并附加图形、照片及必要的说明;

e) 试验设备及仪表:应写明主要设备及仪表的名称、厂家、型号、精度及其他基本参数,以及校准 有效日期及测量部位;

f) 试验条件与标准不同之处;

g) 试验结果:

1) 对原始数据加以整理,宜用曲线表示,重要的数据可以列表;

2) 可靠性评价指标计算结果;

3) 故障、维修统计;

4) 试验过程中的调整更换记录;

5) 性能测试结果。

h) 结论与建议:

1) 描述故障的模式、类型、数量;

2) 描述平均首次失效前时间、故障停机次数和平均失效间隔工作时间;

3) 必要时,根据可靠性试验结果,提出改进和补充试验的建议。

i) 试验日期。

附 录 A

(资料性)

可靠性试验循环次数推荐原则

A. 1 转速升降循环及转矩负荷循环的试验循环次数宜按照驱动电机系统的设计寿命进行选择,如表A . 1所示。

表A . 1 循环次数等级推荐原则

设计寿命

等级

100万km以上等级

A60万km等级

B30万km等级

C A.2 转速升降循环及转矩负荷循环的试验样本数量各为1套,如对试验样本数量有更具体的要求,可按GB/T 28046.1 — 2011附录B中的相关方法进行试验循环次数的折算。

A.3 如产品的使用条件或构型较为特殊,制造商也可根据产品具体使用条件或与用户协议,选择相应严酷等级的循环次数进行试验。

参 考 文 献

[1] GB/T 28046. 1—2011 道路车辆 电气及电子设备的环境条件和试验 第1部分:一般规定

广告

广告 编辑推荐

最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告