结构动力学修改在整车轰鸣控制中的应用

摘 要

针对某乘用车3950rpm 左右车内存在加速轰鸣声的问题,对车身各接附点进行灵敏度测试和整车模态分析,得出引起车内轰鸣的主要原因。再在灵敏度分析的基础上,将结构动力学修改技术应用到几何模型上,分析基于质量、刚度和阻尼的局部修改方法,最终确定在发动机右纵梁处增加动态吸振器的方案最合适,驾驶员右耳声压级降低6dB(A),改善轰鸣声的同时也控制了成本。

关键词:SDM 技术,模态试验,频响函数,轰鸣声

作者:夏金凤1,2, 张军1,2, 万玉平1,2,许春民1,2,武建双1,2

单位:(1.长安汽车股份有限公司汽车工程研究总院,重庆,401120;2. 汽车噪声振动和安全技术国家重点实验室,重庆,401120)

0 引言

结构动力学修改(SDM)技术[1]通过修改质量,刚度,阻尼等物理特性改变结构的固有属性以降低振动水平,避开共振频率,提升动态稳定性,广泛应用于汽车,飞机,机床等大型复杂结构的优化设计中[2]。结构动力学修改可通过仿真分析和试验的方法进行[3],可将仿真与试验相结合,通过实际测量所得数据建立数学模型,并将结构动力学修改技术应用到建立的数学模型中,通过仿真进行大量的模型修改快速准确的得到合适的修改方式,将这种修改应用于实际结构中,再次进行振动噪声测试,根据试验结果验证修改方式。这种方法虽然需要多次“模型修改”,但只需两次振动测试试验便能得到准确的结构动力学修改结果,既节省费用,又提高效率。国内外学者采用上述基于试验的SDM 方法做了大量研究,如Yong-Hwa Park[4]等应用SDM技术有效地降低了车内振动和噪声;Sestieri[5]通过在发动机体薄弱点上增加质量块减小FRF 的幅值,从而控制辐射噪声等。

本文针对某乘用车加速过程中3950rpm左右时车内存在轰鸣的问题,通过SDM 技术进行结构动力学修改,有效地降低了轰鸣声。

1 SDM 技术理论

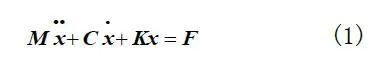

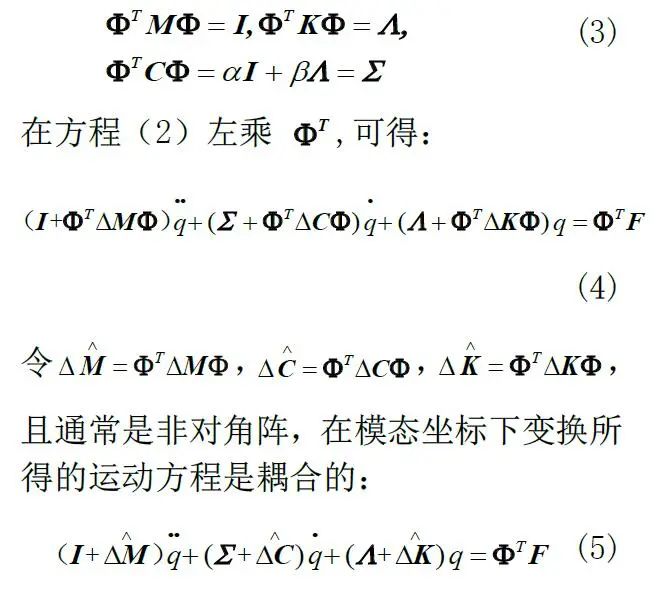

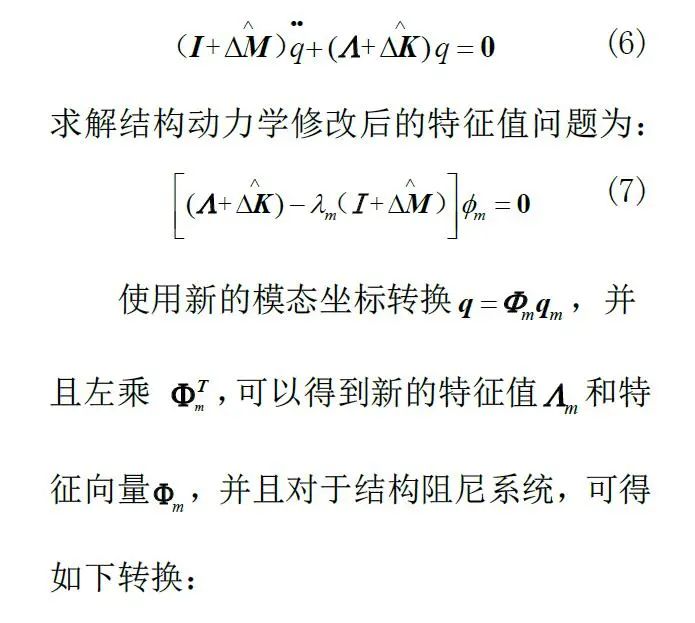

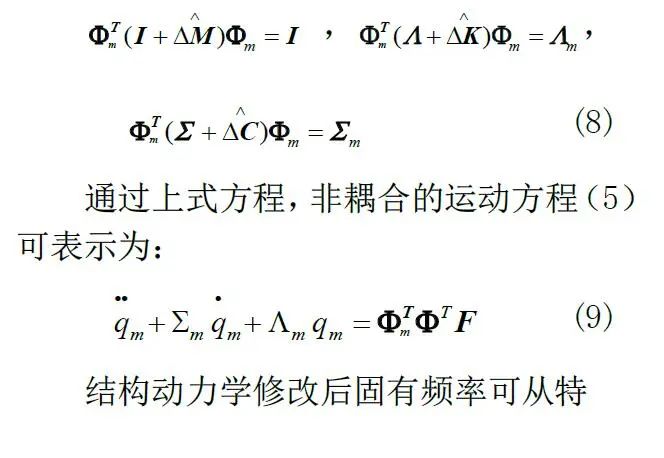

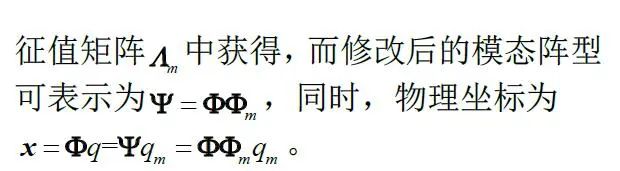

比例阻尼结构可以看成是线性离散的N自由度模型,其弹性体结构可用振动微分方程的一般形式表示[6]:

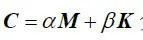

式中M、K 和

分别为系统的质量、刚度和阻尼矩阵,

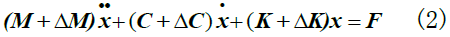

分别为各个节点的加速度、速度和节点位移向量,F为力向量。结构动力学修改需在原模型基础上改变其参数矩阵的质量、刚度和阻尼,上式方程可修改表示为:

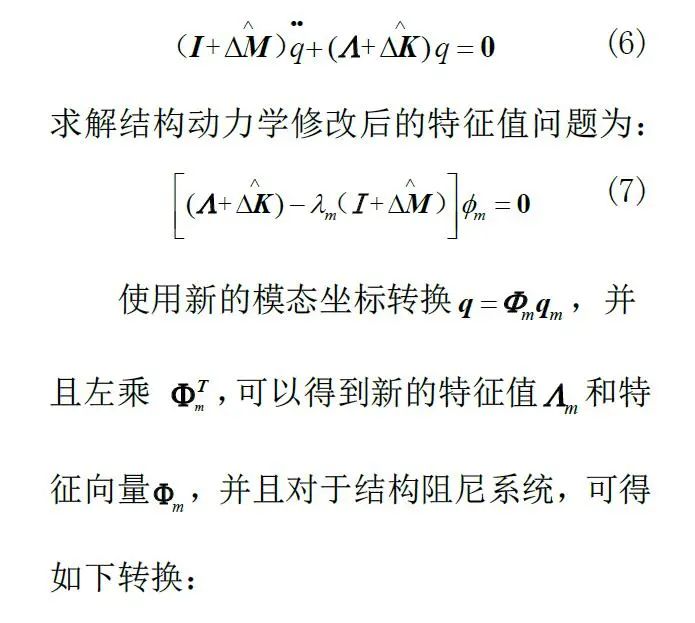

其中△M ,△C 和△K 分别表示为参数矩阵中质量,阻尼和刚度的修改量。使用模态坐标转换

,由于特征向量满足正交特性:

结构动力学修改可通过LMS软件分析实现,通过局部增加质量块、弹簧阻尼系统及动态吸振器的方式改变其质量、刚度和阻尼,获得修改后的模态参数,提升了工程实际中结构动力学修改的工作效率。

2.工程应用

2.1►

问题描述

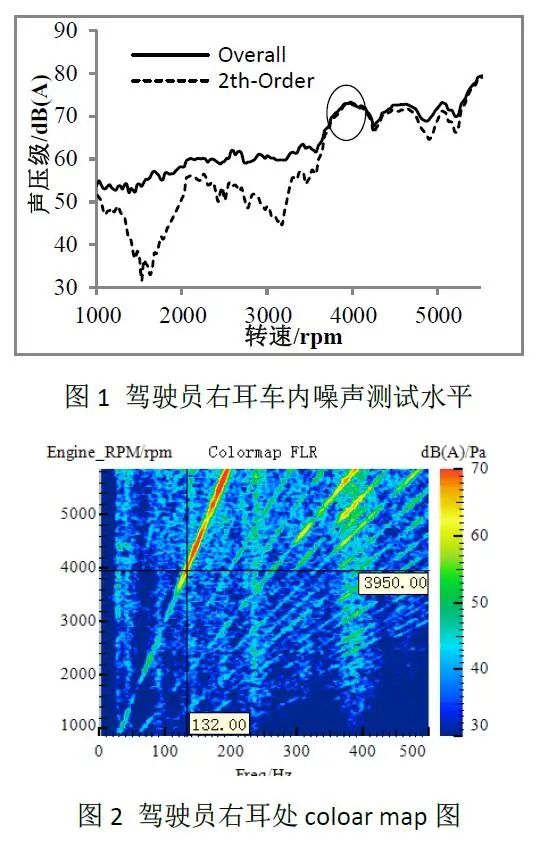

某乘用车项目设计验证开发阶段,发现在加速过程中, 3950rpm左右车内存在轰鸣,图1所示为二档加速时驾驶员右耳处声压级,在3800—4200rpm范围内出现明显峰值, 对应于频率132Hz,如图2所示。

2.2►

原因分析

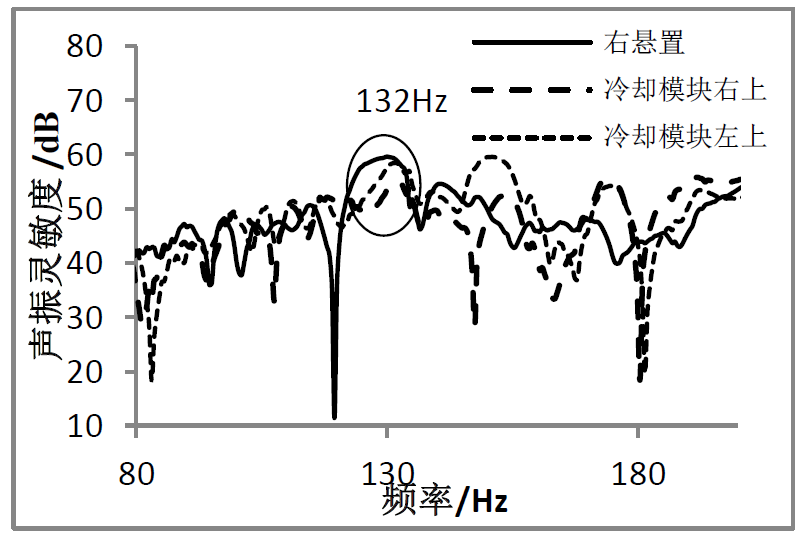

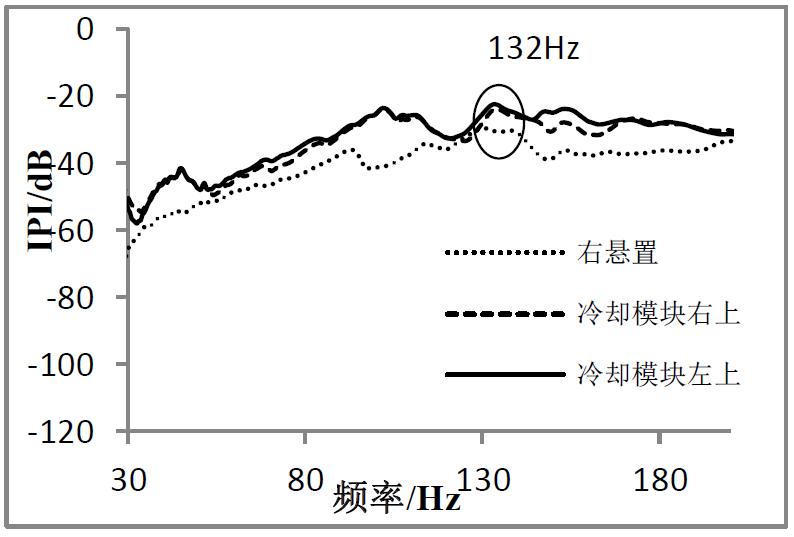

为了分析引起轰鸣的原因,对内饰车身各接附点进行灵敏度测试,在测试过程中,卸去动力总成、进排气系统和底盘悬架系统等避免各部件间耦合作用对测试结果的影响,结果发现发动机右悬置接附点、冷却模块左上安装点和右上安装点Y向声振传函(NTF) 和动刚度(IPI)曲线均在132Hz左右出现明显峰值,如图3、图4所示,对应于车内3950rpm高速轰鸣频率。

图3 右悬置接附点、冷却模块左上和右上安装点Y向NTF

图4 右悬置接附点、冷却模块左上和右上安装点Y向IPI

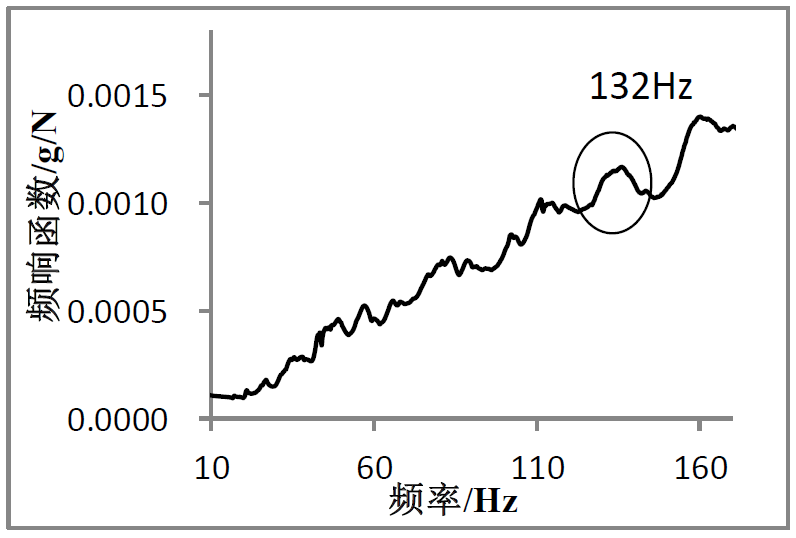

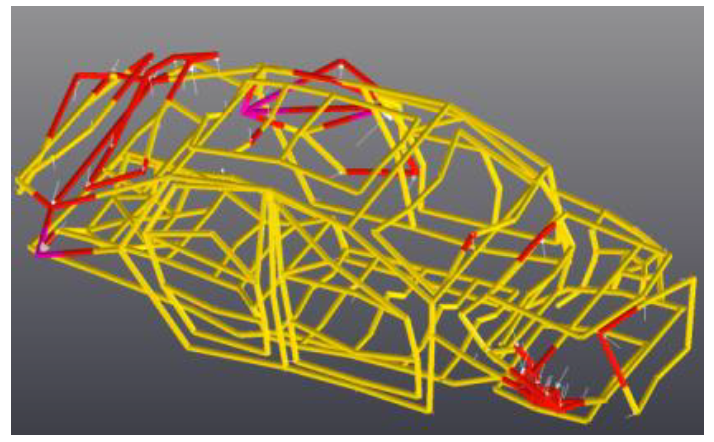

为了检验车身结构固有动态特性,进一步地确定引起轰鸣的原因,对该车在内饰车身状态下进行自由模态测试。所得频响函数如图5 所示。采用最小二乘复频域方法结合稳态图和频响函数提取模态参数,得到对应的固有频率和模态阵型。通过内饰车身模态测试结果分析可知,在132Hz 存在明显模态,其模态频率与整车加速噪声轰鸣频率相近,对应的模态振型如图6 所示,从图中可看出主要为发动机舱纵梁模态,且右侧变形大于左侧。结合车身各接附点灵敏度分析和整车模态分析可以得出发动机机舱右纵梁处结构薄弱,导致发动机机舱纵梁模态,所以需要对发动机舱纵梁结构进行扰动,改变其动态特性,减小车内轰鸣声。

图5 内饰车身频响函数曲线

图6 132Hz频率模态阵型

2.3►

灵敏度分析

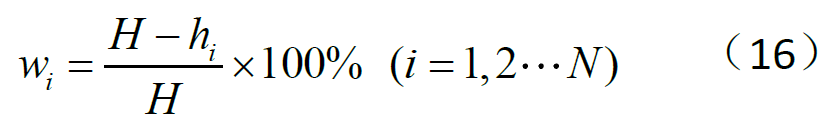

由上文可知,发动机机舱纵梁模态是引起车内轰鸣的主要原因,故需提升其结构强度,降低132Hz 处发动机机舱纵梁模态振幅,从而减小振动能量,改善轰鸣声,提高乘坐舒适性。本文对132Hz 频率响应函数幅值进行灵敏度分析和结构动力学修改,为制定修正方案奠定基础。表1 所示为发动机机舱右纵梁处增加质量块,改变刚度及增加动态吸振器的变化参数,通过改变这些参数得到132Hz 对应频响函数幅值的变化率,计算公式如下:

其中H 表示原状态下132Hz 对应频响函数幅值,hi表示结构动力学修改后对应的频响函数幅值。

表1 发动机舱右侧纵梁动力学修改

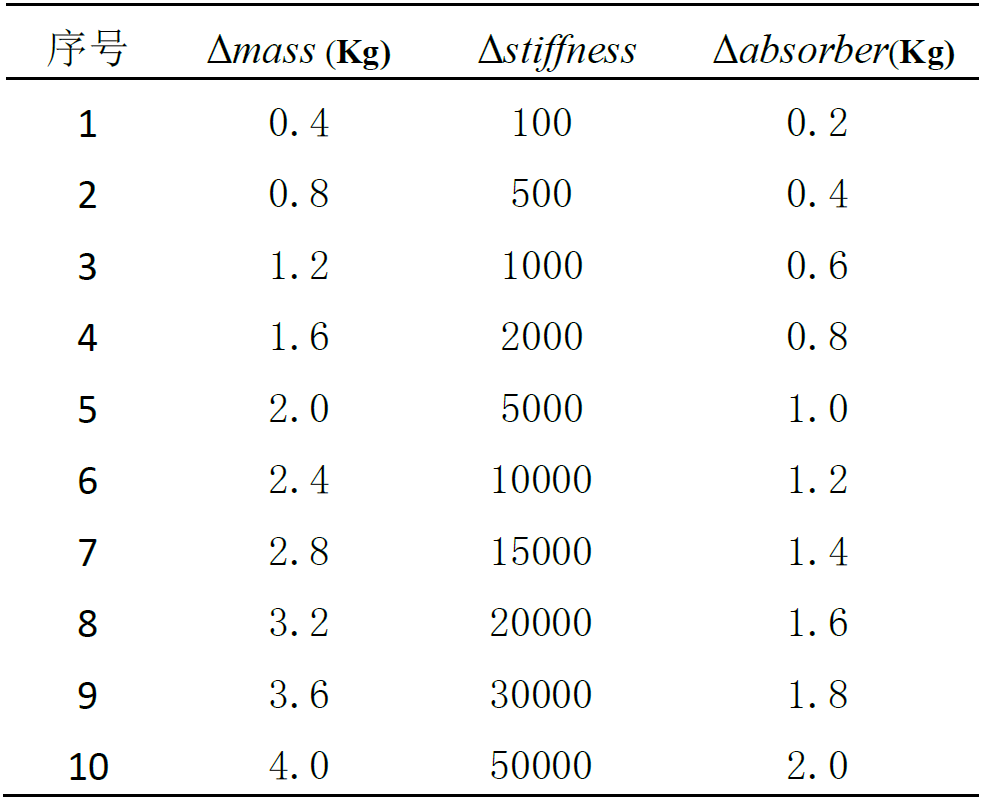

图7给出了发动机机舱纵梁右悬置处分别增加质量块,改变刚度,增加动态吸振器后132Hz 频率处频响函数幅值对应的变化率,其中,幅值变化率越大结构参数的灵敏度越高。从图7 可知,增加动态吸振器后132Hz 频率处幅值变化最敏感,且随着吸振器质量的增加,幅值显著降低,但增加到1.6Kg 后变化率趋于平稳;质量块次之,随着质量块增大,频响函数幅值也有所降低;但改变发动机机舱右纵梁局部刚度对幅值变化影响很小。

图7 不同动力学修改下132Hz频率处频响函数振幅变化率

2.4►

SDM 修改方案

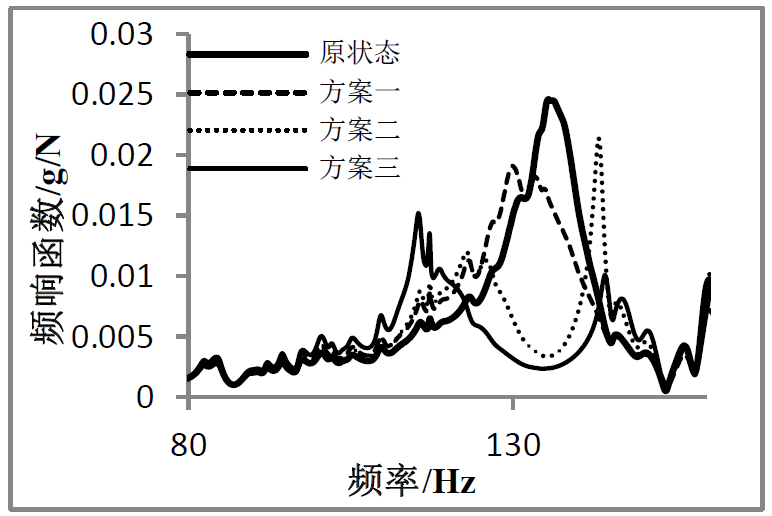

增加动态吸振器和质量块都能调整132Hz 频率处频响函数幅值,下面提出三种方案对车身右侧机舱纵梁进行扰动。由于增加质量块后频响函数幅值变化率呈线性增加,考虑工程实际应用,方案一在发动机机舱右纵梁处增加3.5Kg 的质量块;动态吸振器质量增加到一定程度后幅值变化率趋于平稳,故方案二在发动机机舱右纵梁处增加132Hz 频率1.5Kg 质量的动态吸振器;综合质量块和动态吸振器对频响函数幅值的影响,方案三同时增加3.5Kg 质量块和132Hz频率1.5Kg 质量的动态吸振器。

表2 SDM 修改方案

通过LMS 软件分别仿真分析三种方案的结构动力学修改对频响函数的影响,获得对应的频响函数曲线,如图8 所示。由图8可知三种方案对降低频响函数幅值都有效果,其中,增加质量块后132Hz 频率附近的幅值降低35%;增加动态吸振器对频响函数幅值影响较大,幅值变化率最大达到86%;而同时增加质量块和动态吸振器对降低频响函数幅值有更好的效果,132Hz 频率附近幅值降低90%。

图8 三种方案下频响函数对比

2.5►

试验验证

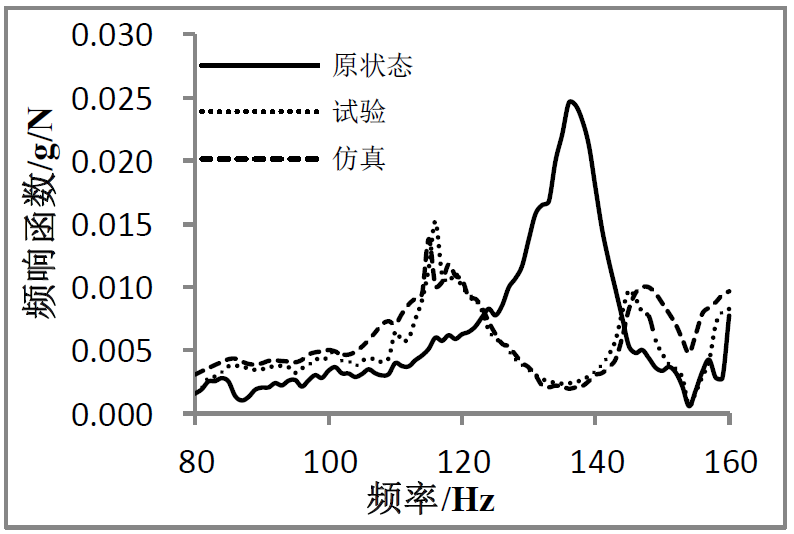

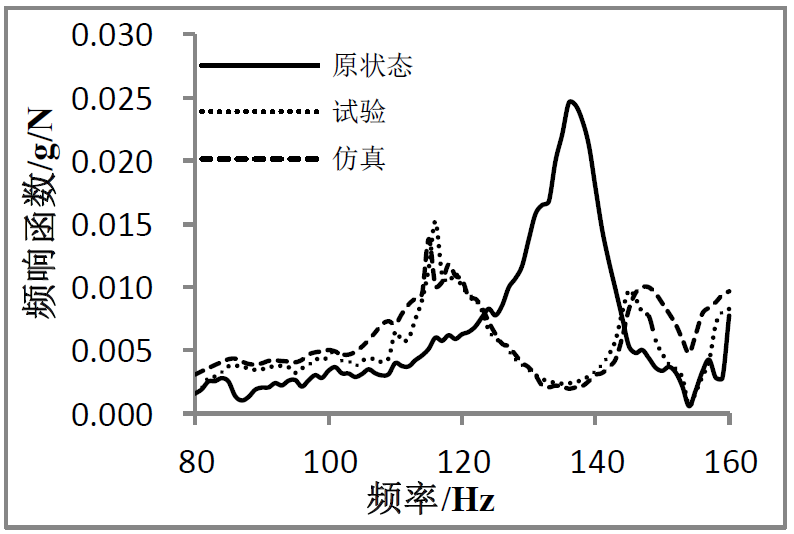

通过仿真分析可知,以上三种方案下132Hz 频率处发动机机舱纵梁模态振动幅值都有所降低,但应用到实车上仿真分析与试验结果是否存在差异,能否降低轰鸣声还需实际试验进行验证。为了检验SDM 仿真计算的结果可靠性,按方案三在发动机舱右纵梁处增加动态吸振器的同时增加3.5Kg的质量块进行整车模态试验,获取频响函数曲线,再将仿真分析获得的结构动力学修改结果与试验结果进行对比,如图9 所示,从图中可以看出两条曲线具有较好的一致性,说明SDM 仿真计算结果可靠性高。

图9 试验与仿真频响函数对比

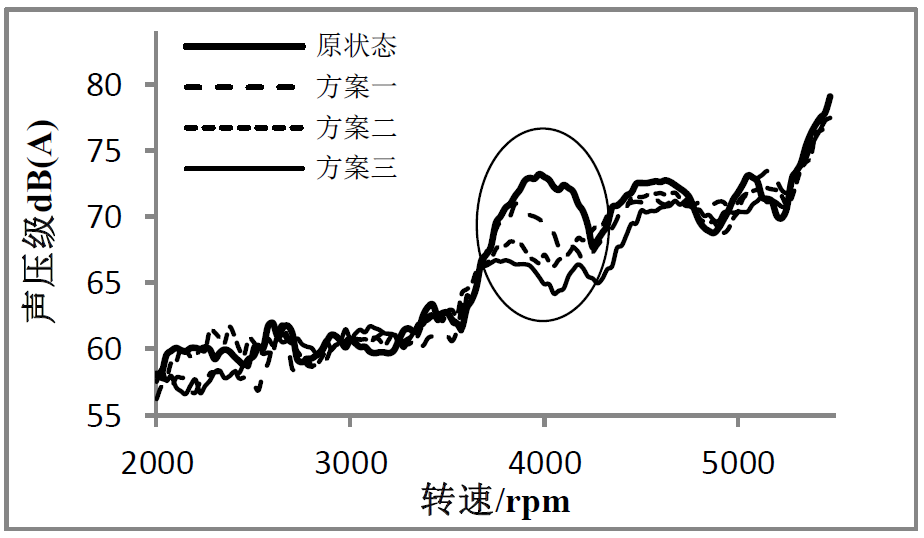

下面将三种方案应用到实车中检验对加速轰鸣的改善情况,分别在整车状态下测量二档全油门加速过程中3950rpm 左右车内声压级。图10 所示为原状态与增加质量块(3.5Kg)、增加动态吸振器(132Hz)、同时增加质量和动态吸振器后二档车内驾驶员右耳处声压级曲线对比图,从图中可以看出,增加质量块后在3950rpm 左右驾驶员右耳声压级与原状态相比降低3dB,增加动态吸振器后驾驶员右耳声压级降低6dB,同时增加质量块和动态吸振器后驾驶员右耳声压级降低8dB。表明增加动态吸振器或质量块都能改善轰鸣声,但增加吸振器效果比质量块明显,而同时增加质量块和动态吸振器效果更好,考虑到工程实际操作及成本控制,在发动机右纵梁处只增加动态吸振器的方案不仅能较好的改善轰鸣声,同时也控制了成本,更为合理。

图10 三种方案下驾驶员右耳声压级对比

3 结论

本文针对某乘用车加速过程中存在的轰鸣问题,通过车身各接附点进行灵敏度测试和整车模态分析确定了引起轰鸣的原因,并通过SDM 技术进行结构动力学修改,达到减振降噪效果,得出如下结论:

⑴ 发动机机舱右纵梁处结构薄弱,导致发动机机舱纵梁模态,振动能量通过该模态传递到声腔,强迫声腔振动而导致车内轰鸣问题。

⑵ 基于试验的SDM 技术进行结构动力学修改获得的频响函数与相同状态下试验测试获得的结果具有较好的一致性,SDM技术修正结果可靠性高。

⑶ 考虑工程实际操作及成本控制,在发动机右纵梁处增加动态吸振器的方案不仅能较好的改善轰鸣声,同时也控制了成本,最为合理。

参考文献

[1] S.G. Braun, Y.M. Ram, Modal modification of vibrating systems: Some problems and their solution [J]. Mechanical Systems and Signal Processing, 2001, 15(1):101-119

[2] T.K. Kundra, Structural dynamic modifications via models [J]. Sadhana, 2000, 25 (3):261-276

[3] M. A.Keshavarz, M. Bayani and Sh. Azadi, Improving Vehicle Vibration Behavior via Structural Modification with Random Road Input [J]. SAE Paper 2009-01-2093

[4] Vehicle Interior Noise and Vibration Reduction Using Experimental Structural Dynamics Modification

[5] A. Sestieri, SDM Applicatons To Machine Tools And Engines [J].Mechanical Systems and Signal Processing, 1990, 49(1): 53-63.

[6] Keng C. Yap and David C. Zimmerman, A Comprative Study of Structural Dynamic Modification and Sensitivity Method Approximation [J]. Mechanical Systems and Signal Processing, 2002,16(4):585–597.

作者简介

张军

博士,正高级工程师

吉利汽车研究院

上海交通大学博士,正高级工程师,现任吉利汽车研究院NVH技术专家,专注于振动噪声领域研究与工程实践20多年。

E-mail:zj_zmkm@126.com

广告

广告 编辑推荐

最新资讯

-

使用 HEADlab 测量电流

2026-01-23 17:13

-

奇石乐持续推进全球碳中和战略

2026-01-23 16:47

-

吉利汽车,新公司落户湖北!

2026-01-23 16:12

-

直播|车载光通信技术路线及测试挑战

2026-01-23 13:05

-

重磅!工信部明确新车准入须开展30000km可

2026-01-23 13:05

广告

广告