电动汽车电池热管理系统的仿真与控制

摘要

利用GT-POWER和Simulink软件探索外部温度、散热器布局等因素对电池热管理系统的影响,为后续探索低温散热器阈值控制和模糊控制下电池热管理系统的联合仿真做准备。分析了采用模糊控制的风机和压缩机的冷却和节能效果。结果表明,用制冷剂冷却动力电池不受外界温度的影响。在电池组温度一致性良好的情况下,与阈值控制相比,采用模糊控制策略的风机转速和压缩机转速分别节省了约23.1%和14%的能耗,有助于提高车辆的行驶里程。简介

目前,石油资源短缺和环境污染是人类不得不面对和解决的国际问题。新能源汽车的发展可以有效解决上述问题。由于电动汽车具有环保、高效等优点,具有广阔的发展前景。与传统汽车相比,电动汽车的电能来源更加广泛,生产电能产生的污染物更便于集中处理,有利于改善空气质量。此外,电动汽车具有更强的加速性能和更低的噪音。目前,锂离子电池由于其各方面的优势,已成为最有发展前景的车载动力电池。然而,其性能受到许多因素的影响,其中最重要的是温度。

电池热管理系统经历了从被动空气冷却、主动空气冷却,再到现在常用的液体冷却的发展。目前,根据换热介质的不同,BTMS可分为空气冷却、液体冷却、制冷剂冷却和相变材料(PCM)冷却等。尼尔森等人认为当电池温度高于66°C时,空气冷却很难将电池温度冷却到52°C以下。采用模拟热阻法比较了不同类型强制空气冷却入口和出口的几何形状对电池散热的影响。结果表明,具有锥形通道的电池的最高温度远低于其他通道形状。R.Mahamud等人。将往复式空气冷却引入电池模块,并进行二维流体动力学CFD模拟计算。结果表明,与单向流动相比,在往复流动的帮助下,单电池的温差降低了约4°C。Z.Lu等人对分别具有15个和59个强制空气冷却通风口的密集电池模块进行了数值研究。结果表明,由于空气和电池模块传热面积的增加,具有59个通风口的电池模块具有更好的热交换性能。

液体冷却系统可以提供更好的热交换性能和冷却效率。是目前商业化程度最高的电池冷却技术。雪佛兰Volt,特斯拉ModelS,宝马I3和I8都使用这种技术来冷却动力电池。M.Malik等人研究了LiFePO4电池在不同放电速率下的散热性能。

结果表明,如果冷却液体的温度可以控制在30°c以内,则LiFePO4电池可以在1C至4C的放电速率下工作在适应性温度范围(25-40°C)。研究了纳米流体对锂电池散热性能的影响。结果表明,CuO和Al2O3纳米粒子的加入虽然提高了流体的导热性能,但不能显著提高电池的传热性能。H.Teng等人提出了包括并联布置的几种冷却结构来研究电池组的传热性能。结果表明,并联结构不仅可以提高电池组的温度均匀性,还可以有效降低冷却液在流道中的压力损失。C.Lan等人。将一根扁平的铝管包裹在圆柱形电池片周围,每根管都有许多供流体通过的小通道,从而提高了传热效率。结果表明:在消耗少量电量的情况下,电池组的最大温度和温差都能得到很好的控制。

在BTMS中使用制冷剂的研究相对较少。T.Gillet等人重新分配了电动汽车中的多蒸发器制冷系统。该系统由两个蒸发器组成,通常一起工作。然而,在高负载下对冷却能力的需求限制了两个蒸发器在不同负载下的操作,导致过度加热的制冷剂从第一蒸发器进入第二蒸发器。P.Kritzer等人使用CO2作为制冷剂来研究电池的冷却性能。结果表明,即使在过充电状态下,锂电池也能有效地冷却。S.Park等人比较了直接冷却和PCM的BTMS性能。并且发现直接冷却系统不受外界环境温度的影响。因此,直接冷却可以为电池提供更好的性能。

S.A.Hallaj等人首次提出将PCM用于BTMS。发现PCM在不同放电速率下比空气冷却更均匀地控制电池温度。R.Kizilel等人研究了在PCM中添加石墨基体对不同放电速率下电池组散热性能的影响。R.Sabbah等人比较了PCM和强制空气冷却对小型锂电池冷却性能的影响。结果表明,采用PCM的电池组在恒定高放电率6.67C、高环境温度45°C的条件下,仍能将电池温度控制在55°C以下,且不需要消耗额外的能耗。H.Fathabadi等人研究了空气冷却和PCM冷却相结合以形成混合系统。结果表明,电池组的温度分布明显优于其他电池组。J.Weng等人研究了PCM厚度和相变温度对电池冷却性能的影响。结果表明,厚度约为10mm的PCM可以提供最佳的冷却性能。

除了上述电池冷却方法外,新热管技术的研究和热电冷却技术也越来越深入。然而,与相变冷却技术类似,这两种电池冷却技术都不是很成熟,成本较高。目前主流的电池冷却方式有强制风冷和液冷。风冷的结构虽然简单,但其散热能力有限。因此,难以满足高功率密度锂离子电池的散热要求。液体冷却仍然是最主流的冷却方式。因此,本文在低温散热器的基础上介绍空调系统的制冷剂来研究电池热管理系统。与此同时,引入模糊控制,探讨电池热管理系统在冷却和节能方面的性能。

1.电动汽车用锂离子电池的热特性

1.1磷酸铁锂电池的产热速率模型

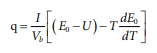

目前,在工程研究过程中,很难直接使用测量仪器准确测量锂离子电池的发热速率。而目前常用的方法是Bernardi的理论计算公式。从电池内阻和熵变化的角度来看,D.Bernardi等人将电池视为内部发热均匀的稳定热源,得到发热率方程为:

式中,q为电池发热率,W/m3;Vb为电池体积,m3;I为电池充放电电流,A;E0为单体电池开路电压,V;U为单体电池工作电压,V;T为电池工作温度;dE0/dT是温度影响系数,V/K;TdE0/dT是可逆化学反应热。

通过将欧姆内阻和极化内阻的总内阻R0与电池充放电电流相乘来计算焦耳热,公式(1)可简化为公式(2):

1.2恒速放电下电池组的产热特性本研究中磷酸铁锂电池的主要参数列于表1。结合单体电池容量180Ah,当电池组以1/3C、2/3C、1c和 4/3C的固定速率放电时,放电电流分别为60A、120A、180A和240A,代入式(2)。且电池组的产热功率列于表2。在特定的车速和坡度条件下,电池组的放电电流也近似为一个固定值。因此,可以将其视为恒定速率放电条件。结合车辆常见行驶工况,选取30km/h&25%坡度、60km/h&9%坡度、90km/h&5%坡度和120km/h四种典型工况, 研究电池组的发热性能。产热量列于表3。表1 磷酸铁锂电池主要参数电池电压(V)

3.2

内阻(mΩ)

1.5

电池容量(Ah)

180

单体质量(kg)

4.8

单体数量

100

表2 定速率放电时电池组的产热能力放电率

1/3C

2/3C1C

4/3C

放电电流/A

60

120

180

240

单体发热功率/W

4.7

20.2

46.583.6

电池组加热功率/W

470

2020

4650

8360

表3 不同车速和坡度下电池组产热情况工作条件

30km/h & 25%坡度60km/h & 9%坡度90km/h & 5%坡度120 km/h等效放电率

0.96

0.82

0.91

0.71

等效放电电流/A172.4

147.2

164.1

128.4

单体制热功率/W41.99

30.37

37.9622.9电池组加热功率/W4199

3037

3796

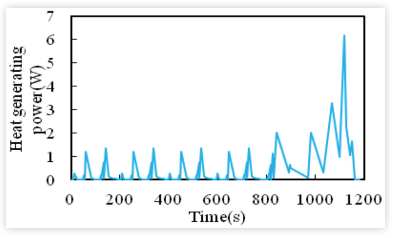

22901.3变工况下电池组放电的产热特性目前,电动汽车的标准巡航范围仍以NEDC周期为基础。因此,研究基于NEDC循环的变工况下动力电池产热特性 具有现实意义。NEDC工况下的车速曲线、电池组放电率 和电池组加热功率如图1、图2和图3所示:图1 NEDC工况下的车速曲线

图2 电池组的等效放电率 NEDC操作条件

图3 电池组的发热功率 NEDC工作条件

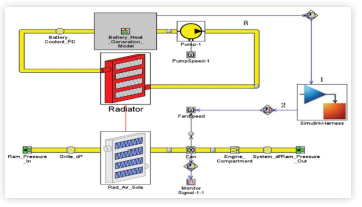

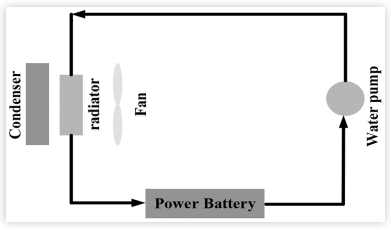

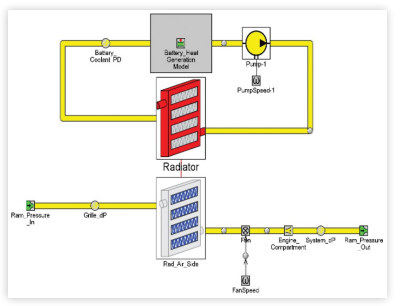

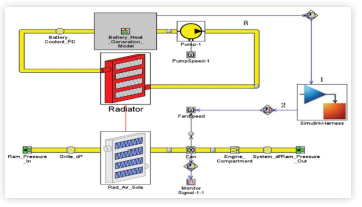

2.电动汽车电池热管理系统的性能仿真2.1低温散热器电池热管理系统模型构建系统的主要部件包括动力电池、水泵、风机、散热器等。其工作原理图如图4所示,低温散热器电池热管理系统的一维仿真模型如图5所示。图4 热管理系统示意图

图5 一维仿真模型

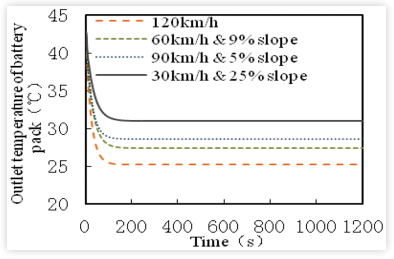

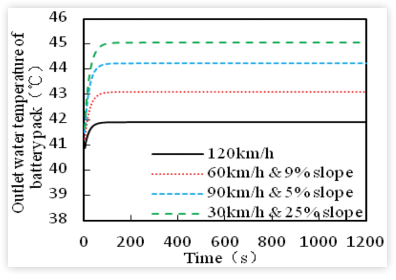

2.2低温散热器电池热管理系统模型验证为了更全面地测量动力电池在不同行驶工况下的散热性能,并结合车辆的实际行驶工况。本文选取四种典型工 况对仿真计算模型进行验证。为了提高动力性能和循环 寿命,最好使锂动力电池工作在高效率的温度范围(20- 40°C)。在该模型校准中,选择电池组出口水温的温度作为校准指数。将电池热管理系统切换到低温散热器电路,各部件的具体参数设置见表4:电池组在不同工况下的出水水 温模拟结果如图6所示。表4 仿真计算参数设置

图6 不同工况下电池组出水水温

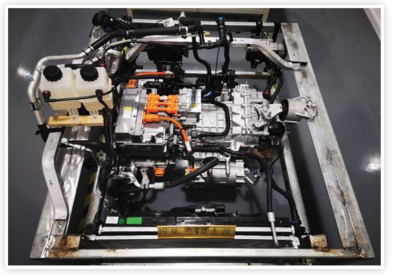

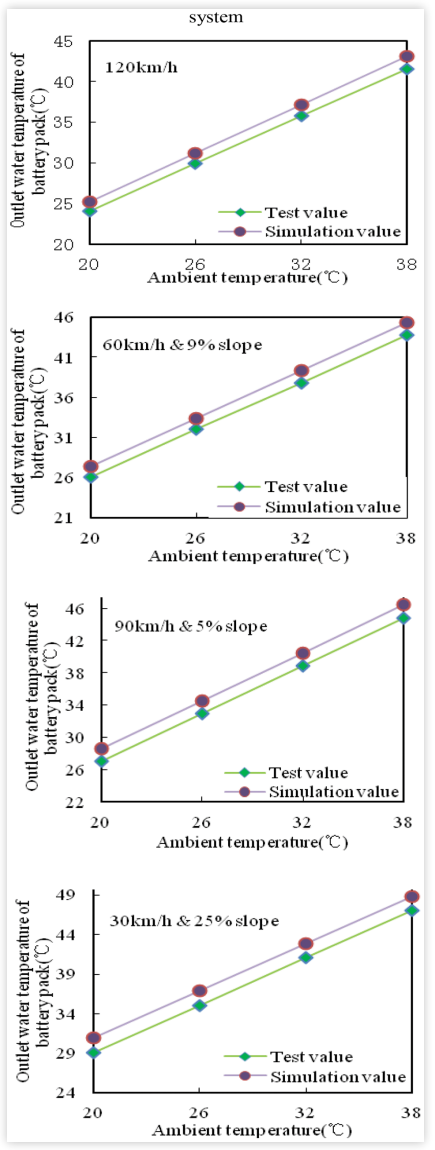

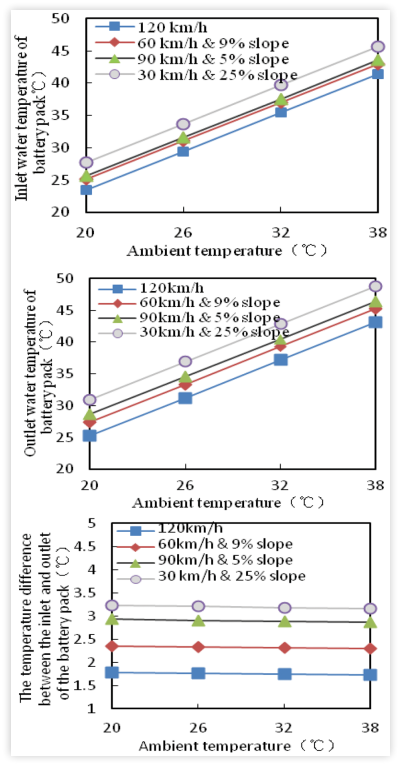

当外界温度为20°C时,在30km/h&25%梯度、60kmh&9%梯度、90km/h&5%梯度和120km/h的条件下,电池组出口水温的模拟值分别稳定在31°C、28.6°C、27.4°C和25.3°C左右(如图6所示),均在要求的温度范围内。开始时,由于冷却液与环境的温度差较大, 散热器的热交换效果明显。然后冷却液的温度逐渐接近外界温度,散热器的散热性能逐渐减弱,使得电池组的出口温度逐渐趋于稳定。借助电池热管理系统台架测试 (图7),当电池初始温度为40°C时,测试结果用于校正不同环境温度下的仿真计算模型。且电池组出水口水温的模拟值与测试值的比较如图8所示。在上述四种工况下,电池组出线测试值均低于模拟值( 如图8所示)。主要原因是上述仿真计算模型假设电池组产生的热量全部被冷却液带走。实际上,电池组本身吸收了部分热量,并与外部环境进行了少量的热交换。因此,实验值略低于模拟值。经过计算,实验值与模拟值之间的最大误差约为6.3%。因此,一维仿真计算模型具有一定的可信度。2.3低温散热器电池热管理系统影响因素分析1.外界温度的影响,保持电池组初始温度、水泵转速、 风机转速不变。外部温度分别设置为20°C、26°C、32°C 、38°C,电池组的进水和出水的水温和温差的模拟结果 如图9所示。外界温度越高,电池组进水口和出水口的水温呈线性关系,如图9所示。当外界温度达到38° C时,在上述四种工况下,电池组进出口温差超过40°C,电池无法冷却。这主要是由于高温条件下空气与冷却液温差小,散热器散热性能不足所致。为了进一步说明低温散热器电池冷却系统在高温条件下散热性能不足的 问题。设定环境温度为38°C,调节水泵转速和风扇转速至最大值(5000rpm),得到电池组出水口水温的模拟值,如图10所示。图7电池热管理系统测试台

图8不同工况下的仿真模型验证

图9不同外部温度下的电池组温度特性

图10电池组在外部温度38°C下的出水水温

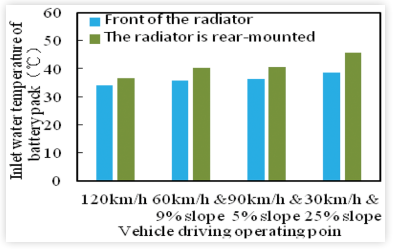

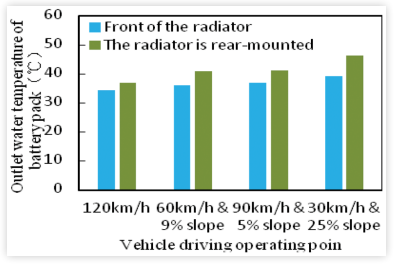

当外界环境达到38°C时,即使将水泵和风扇的转速调到最大,动力电池组的出口温度也不能冷却到40°C以下, 因此,当外界温度较高时,需要制冷剂来冷却。2.散热器布局的影响,使电池组初始温度保持在40℃, 外界温度保持在30℃,水泵转速2500rpm,风机转速20 00rpm,冷凝器热量dissipation1.5kW。研究了不同布置的冷凝器和散热器对电池组进、出口温度的影响,得到的仿真结果如图11和图12所示。图11散热器不同布置方式下电池组进水温度

图12散热器不同布置方式下电池组出水水温

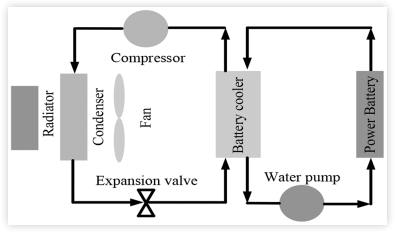

采用散热器前置布置,在四种工作条件下,电池组入口和出口处的水温在40℃以内。但是,使用后置散热器, 除了120kmh工况外,电池组入口和出口处的水温超过40°c。其主要原因是当空调系统有热负荷时,冷凝器前部 使流经散热器前部的空气的温度升高,散热器的散热性能下降。因此,散热器正面或在工程中经常使用散热器和冷凝器并排的布置。3.冷媒耦合电池热管理系统性能仿真研究制冷剂-冷却剂耦合电池热管理系统是在低温散热器电池热管理系统的基础上,引入空调制冷系统的制冷剂。在GT-Cool软件中建立了制冷剂-冷却剂耦合电池热管理系统的一维仿真模型,用于在外界温度高或电池产生大量热量的情况下进行电池冷却。在验证模型精度的基础上,研究了系统的影响因素,为后续NEDC工况下电池温控对象的选择提供依据。3.1制冷剂冷却剂耦合电池热管理系统建模除上述部件外,制冷剂冷却剂耦合电池热管理系统的主要部件还包括压缩机、电池冷却器等。该系统的工作原理如图13所示。图13制冷剂-冷却剂耦合电池热管理系统

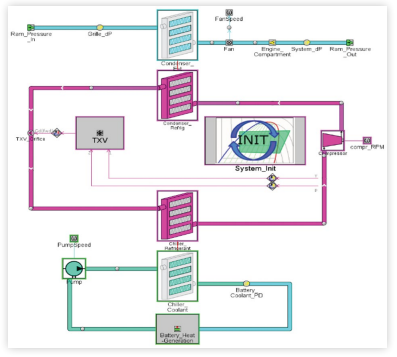

在上述回路中,制冷剂经膨胀阀节流降压后在电池冷却器中蒸发,吸收冷却液体的热量,从而快速冷却动力电池。对于制冷剂侧的每个部件,GT-COOL具有对应的模块。其仿真模型的建立只需要输入相关的几何参数、性能参数等。对应的模块中。制冷剂耦合电池热管理系统的一维仿真模型如图14所示。图14一维仿真模型

3.2冷却剂耦合电池热管理系统模型验证40°C的外部温度下,选取四种典型工况对冷却剂耦合电池热管理系统的一维仿真计算模型进行标定, 同时也选取电池组的出水水温作为标定值为了提高电池的性能,将电池组出水的温度控制在40°C以内。将电池热管理系统切换到电池冷却器电路,各组件的具体参数设置列于表5。表5仿真计算参数设置

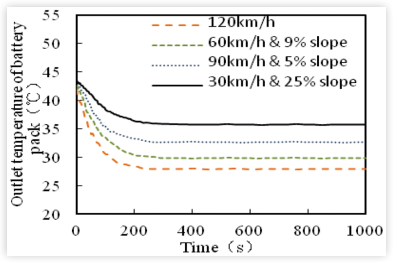

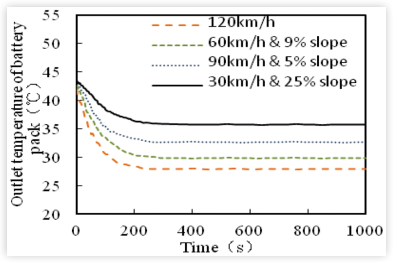

不同工况下电池组出水口水温模拟结果如图15所示。图15不同工况下电池组出水水温

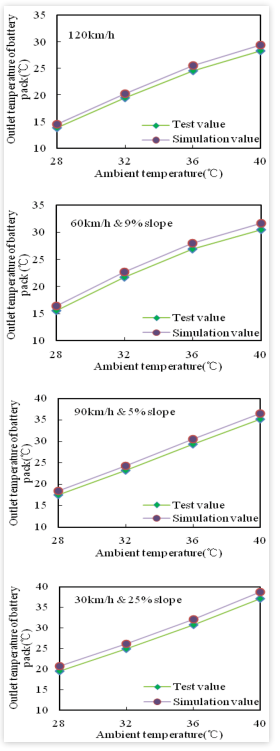

当外界温度为40°C时,电池组出水水温模拟在30kmh&25%坡度、60kmh&9%坡度、90kmh&5%坡度和120km/h工况下。其数值分别稳定在35.8°C、32.7°C、29.9°c和27.9°C左右(如图15所示),均在所需温度范围内。说明采用制冷剂对电池进行冷却的突出优点是系统不受外界温度的限制。在模拟开始时,由于冷却液与冷媒温差较大,电池冷却器散热效果明显,电池出口温度下降较快。然后随着冷却的继续,电池出水温度缓慢下降,最终达到稳定值。同上,借助电池热管理系统台架试验,当电池初始温度为40°C时,利用试验结果标定28°C、32°C、36°C、40° C环境温度下的仿真计算模型,得到电池初始温度电池组的出口。Simulated值与实验值的比较如图16所示。图16不同工况下的仿真模型验证

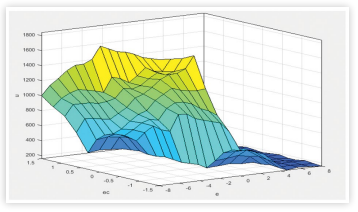

在四种工况下,电池组出线测试值均小于模拟值。主要原因是上述仿真计算模型假设所有电池组产生的热量被冷却剂带走。实际中,电池组本身吸收部分热量,与外部环境有少量的热交换,因此测试值略低于模拟值。经过计算,仿真值与测试值之间的最大误差约为5.8%,因此一维仿真计算模型与实际模型更加一致。4.低温散热器和冷-冷耦合电池热管理系统风扇和压缩机转速模糊控制为了节约能源,需要风机和压缩机实现无级变速。因此 ,本文选择曼达尼类型建立风机和压缩机转速的模糊控制,选择三角隶属度函数使其模糊。因为工程中常用的 三角形隶属度函数计算起来比较简单,而且控制精度更高,响应速度更快。选择重心法进行去模糊化,得到如图17和图18所示的风扇和压缩机转速模糊控制的输出面。图17风扇转速模糊控制输出面

图18压缩机转速模糊控制输出面

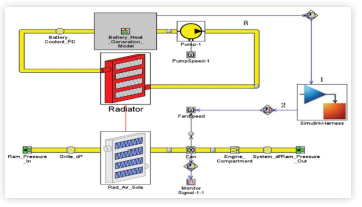

以低温散热器电池热管理系统为例。输入变量选择电池组出口处的模拟水温值,输出变量选择风扇转速。修改后的低温散热器电池热管理系统的一维仿真计算模型如图19所示。图19低温散热器电池热管理系统一维仿真模型

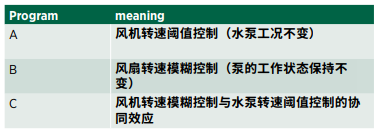

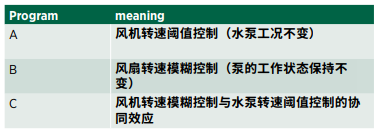

4.1分析模糊控制策略下的风机转速结果为了比较方便,不同的控制方法及其含义见表6。表6不同控制方法的规定

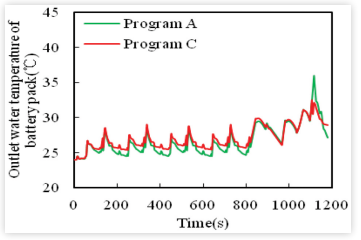

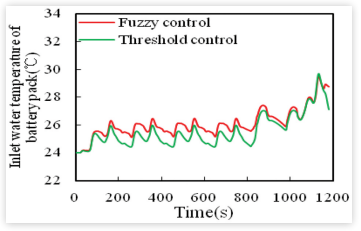

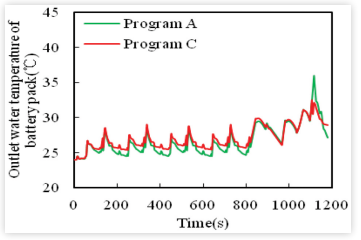

外部温度为24°C,电池组初始温度为24°C,水泵转速为1500rpm,压缩机不工作。NEDC工况下电池组进水和出水水温的瞬态曲线经过仿真计算后得到如图20和图21所示。图20 NEDC工况下电池组入口处的水温

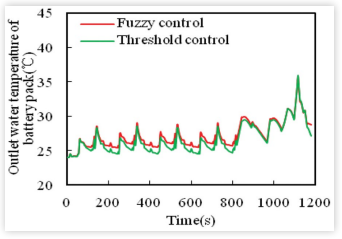

图21 NEDC工况下电池组出水水温

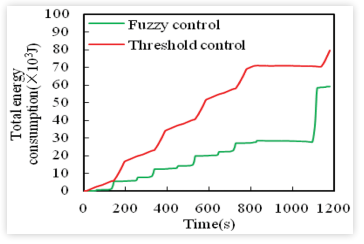

在风机的模糊控制策略下,电池组进水口和出水口水温的波动范围较小,温度略高于阈值控制,但控制在要求的范围内。因此,采用模糊控制可以在满足电池组安全性的基础上降低能耗。为了进一步说明模糊控制策略在节能方面的优势,在整个NEDC工况下对风机消耗的轴功率进行积分,得到风机能耗曲线如图22所示。图22 NEDC工况下风机能耗

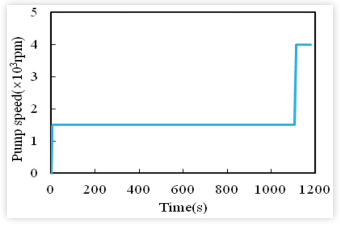

在一个完整的NEDC循环之后,采用模糊控制和阈值控制的风机的总能耗分别为57355J和77924J。且风机能耗降低约26.4%。通过计算,当水泵的转速为1500转/分时,采用单风机转速模糊控制,与上述危险点对应的电 池组的进出水温度之间的温差约为8°C。为了使电池组具有更好的温度一致性,最好将温差控制在5°C以内,因此,在保留上述风机转速模糊控制策略的基础上,对水泵转速进行简单的阈值控制,NEDC工况下模拟计算得到 的水泵转速曲线如图23所示,电池组的出水水温如图24所示。图23 水泵转速阈值控制下 NEDC操作条件

图24 NEDC工况下电池组出水水温

如图23所示,在大约1107s时,水泵的转速从1500rpm增加到4000rpm,导致对应于上述危险点的电池组出口处的水温从36°C下降到大约32.5°C(如图24所示)。经计算,该危险点处电池组进出口温差约为4.8°C,在一定程度上保证了电池组在整个NEDC循环过程中的温度一致性要求 。 与阈值控制相比,风扇转速采用模糊控制策略,在NEDC工况下,冷却系统总能耗可降低约25.8%。为了保证电池组温度一致性要求,在原有风机模糊控制的基础上增加了水泵转速阈值控制。虽然提高了水泵的 能耗,但与风机的能耗相比非常小,仍可使电池冷却系统的总能耗降低约23.1%。因此,为了减少控制对象, 提高电池组的温度一致性,可以适当提高水泵的转速,只选择风机转速作为控制对象,控制电池组的进水口和出水口处的水温。

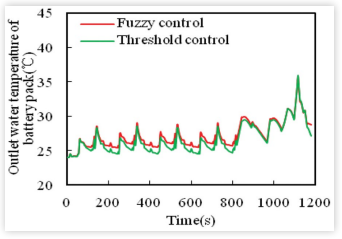

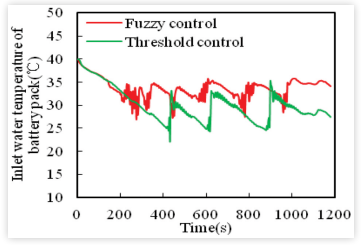

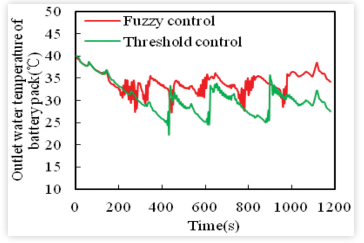

4.2模糊控制策略下的压缩机转速结果分析压缩机转速的阈值控制为启停控制。压缩机初始转速为0rpm,外界温度为40°C,电池组初始温度为40°C,风机转速为1500rpm,水泵转速为3500rpm。根据联合仿真计算,NEDC工况下电池组进 出水温度曲线如图25和图26所示。图25NEDC工况下电池组入口处的水温

图26NEDC工况下电池组出水水温

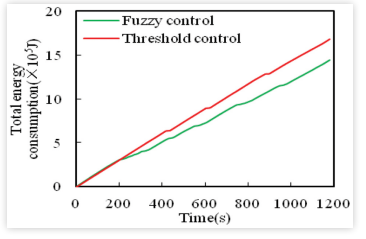

压缩机转速模糊控制和阈值控制对应的电池组出口最高水温约为37.8°C和35.7°C,均小于40°C,说明电池热管理系统引入空调制冷系统的制冷剂,不易受与启停控制相比,采用压缩机转速模糊控制的电池组进出水温度波动范围较小,有利于到电池组温度的一致性。另外,采用模糊控制的电池组的进出水温度较高,但保持在合适的温度范围内,有利于降低压缩机的能耗,增加车辆行驶里程。进一步说明模糊控制策略在节能方面的优势。对整个NEDC操作工况下压缩机消耗的轴功率进行积分,得到如图27所示的压缩机能耗曲线。图27NEDC工况下的压缩机能耗

在一个完整的NEDC循环结束后,压缩机模糊控制的总能耗约为1293kJ。当采用阈值控制时,压缩机的总能耗约为1528kJ。压缩机节能约15.4%,系统总能耗降低约14%。5.结论1.散热器的正面布置更有利于电池热管理系统的散热性能。2.采用制冷剂对动力电池进行冷却的突出优点是不易受外界环境温度的影响。即使外界温度较高,也能将 电池组的温度控制在良好的工作范围内。 3.与阈值控制相比,模糊控制具有稍高的温度,但它们都在合理的范围内 ,这有助于节约能源。与此同时,模糊控制在稳态下的温度波动范围比阈值控制小,有助于电池组温度一致性的要求。 4.在一个完整的NEDC工作条件和良好的温度一致性的条件下,与阈值控制相比,风扇和压缩机转速的能耗分别节省约23.1%和14%,有效地提高了电动汽车的续航里程。

文章来源:Shen, W. and Wang, N., “Simulation and Control of Battery Thermal Management System for Electric Vehicle,” SAE Technical Paper 2022-01-7016, 2022, doi:10.4271/2022-01-7016.

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告