燃料电池汽车整车及关键零部件布置研究

摘 要

21世纪以来,世界汽车界的许多研究机构在燃料电池作为零排放和超低排放汽车动力技术开发方面开展了大量的研究工作,氢能是传统化石能源理想的替代能源载体,是能同时满足资源、环境和可持续发展要求的新能源。首先阐述了燃料电池汽车与传统燃料车的差异,然后分析了燃料电池系统及供氢系统的原理及构成,并进一步研究了同类车型整车及关键部件在车辆研发过程中的布置设计,了解了行业内燃料电池汽车集成技术的发展趋势,并形成了一套较完善的设计规范供后期车型开发做参考。

引 言

就现阶段燃料电池汽车技术的发展以及市面上主流燃料电池车型来看,目前燃料电池汽车整车关键零部件布置主要分为2种平台:(1)在传统燃油车平台改制来布置氢燃料电池相关的部件,在传统燃油车身结构上进行结构局部调整以,满足适应燃料电池乘用车关键零部件的合理布置需求,研发成本也较低。(2)燃料电池汽车专用研发平台,同时也是新型、可变模块化的专用平台,这种平台适应能力强,可以衍生出多种类型的车型,在整车关键零部件布置方面优势较为明显,但其研发费用也较为昂贵。

1、燃料电池汽车与传统燃油车整车布置差异

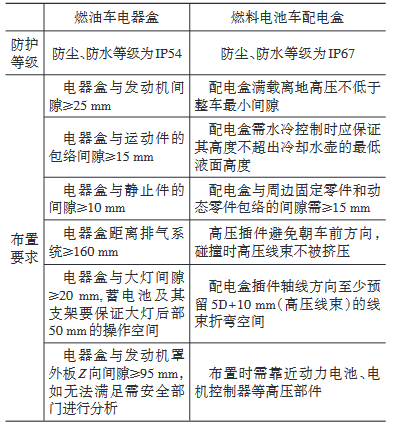

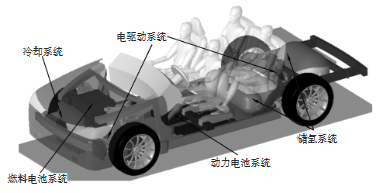

氢能汽车结构和原理不同于传统乘用燃油汽车,2种截然不同的驱动类型,两者在原理结构上有着较大的区别,相应的系统部件也会存在差异,直接导致燃料电池车比传统燃油汽车新增了关键零部件。参照图1中燃料电池汽车整车关键零部件布置形式,首先燃料电池乘用车相比传统燃油车配置了燃料电池系统、车载供氢系统、高压动力电池、充电装置和高低压转换器(DC-DC)。传统的发动机系统布置空间需考虑燃料电池系统和电驱动系统的布置要求,传统燃油箱的布置空间需要考虑供氢系统的布置要求,相比于燃油车的能量转换形式,燃料电池汽车的高低压附件和热管理系统的布置要求更为复杂。同时,相比于传统燃油车,燃料电池车型的空调制冷和采暖的高压空调压缩机及高压PTC同样依靠的是燃料电池发电来运行。另外,燃料电池汽车的关键零部件,如高压设备的高压用电都需要由高压动力电池进行输送,为了保证各用电设备的用电安全,并减少高压线束的分支,在动力电池和各用电设备之间安装高压配电盒来实现以上功能。高压配电盒内部有保险丝来保障线路安全,与传统燃油汽车的电器盒类似,但是参照ISO20653-2006道路车辆防护等级(IP代号)电气设备对外来物、水和接触的防护技术要求,2者之间存在较大区别,见表1。

表1 燃油车与燃料电池车配电盒差异

图1 燃料电池汽车整车布置

2、整车总体布置形式

氢能汽车的燃料电池系统在尺寸及性能要求方面相当于传统车型的发动机,在整车布局当中能兼顾的空间有限,对于燃料电池乘用车来说一般将燃料电池与电驱动系统集成布置于前舱内,满足燃料电池散热及碰撞安全需求的同时空间充足且可调整范围大,而且布置在前舱还可以直接驱动半轴从而驱动前轮,节省了大量空间,并提高整车传动效率。供氢系统是燃料电池汽车中关键的组成部分,由于氢瓶特殊的尺寸规格和存储要求,不能像传统燃油车的油箱的布置那么灵活,在乘用车中氢瓶的布置在满足整车离地间隙时势必会影响到人体的坐姿空间和行李箱的容积。

常见的乘用车氢瓶布置形式:

(1)氢瓶布置于后排座椅下部和行李箱下部,动力电池及高压附件系统布置于前地板,如图2所示。此类布局形式的优势在于满足人体坐姿和行李箱空间,同时整体的后期维护性较好,劣势在于氢瓶储氢量不会太大,一般在3~4kg,目前这种布局形式储氢量做的最大的丰田Mirai二代仅为5kg。

图2 燃料电池乘用车的布置

(2)氢瓶采用同等规格纵梁平铺于成员舱地板下部,动力电池及高压附件布置于后地板下部,此种布置形式的优势在于氢瓶的储氢量相对较高,整车续驶里程较长,同时氢瓶具有较好的碰撞安全性,劣势在于后舱地板下部的高压附件和动力电池的装配维护性较差,同时有碰撞风险。

3、前舱关键零部件布置方案设计

根据氢能汽车关键零部件的工作特性和特点,把前舱布置分为上、中、下3层。如图3中所示,在前舱的上层空间布置一些易于维修保养的、需要经常进行维护更换的零部件,如燃料电池反应堆、燃料电池DC、燃料电池控制器、保险丝盒和蓄电池等。在前舱的中层空间布置燃料电池子系统部件,考虑到电堆悬置安装固定点在中层位置,一般将振动幅值较大的部件布置于此层,例如空气压缩机、氢气循环泵、水泵、增湿器和中冷器。在前舱的下层空间布置一些不易于维修保养、不需要经常进行维护更换的零部件,例如电机、减速器、电机控制器等。这样的布置方案把前舱分为上、下2层,层次分明,前舱零部件布置较为干净整洁,便于后期的维修诊断和零部件的更换。

图3 前舱布置方案

前舱布置安全原则方案,这种方案设计需要满足以下5项要求:

(1)前舱布置需要满足整车碰撞安全的硬性要求,符合法规要求;

(2)各关键零部件符合纯电动汽车机舱布置间隙要求标准;

(3)满足电磁干扰防护等级,保证足够安全距离;

(4)满足涉水密封IP67级安全要求、满足NVH、操稳性能等试验要求;

(5)满足生产制造、总装、维修售后等便力性要求。

4、氢能汽车燃料电池布置

4.1、氢能源汽车燃料电池系统原理

氢能源汽车的燃料电池系统原理可分为3部分,包括空气子系统、冷却子系统和氢气子系统,通过空气系统与氢气系统之间产生化学反应并把电流集合、输出。同时冷却系统提供冷却保证燃料电池的正常、高效运行。本文介绍的系统原理如下:

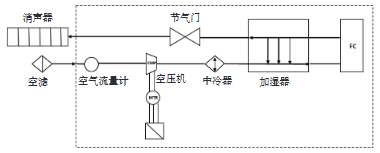

(1)燃料电池的空气子系统主要由空气滤清器、空压机、中冷器和加湿器部件组成,系统简化后如图4所示。燃料电池起动时,空压机由动力电池供电,起动完成之后,空压机继续由整车动力系统高压直流母线供电,空气滤清器的作用是对进入发动机的空气进物理过滤及化学过滤,防止对燃料电池电堆的污染。

图4 空气子系统

(2)燃料电池的冷却子系统简化后如图5所示,主要由水泵、PTC加热器、2个电控阀、散热器、去离子器、滤网及水箱部件组成。给电堆内部化学反应产生的热量的部件降温,使电堆处于最佳温度,保证高效工作。

图5 冷却子系统

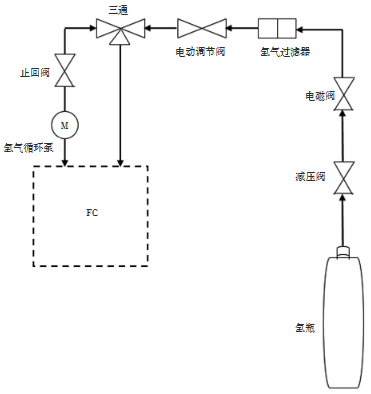

(3)燃料电池的氢气子系统简化后如图6所示,主要由高压氢瓶、减压阀、电磁阀、氢气循环泵、氢气止回阀、氢气泄压阀等部件组成。通过各种阀体将氢瓶里的高压氢气降压后输入给电堆,使得电堆内氧气与氢气充分发生化学反应。

图6 氢气子系统

4.2、氢能源汽车燃料电池系统构成及系统集成分析

4.2.1、燃料电池系统构成

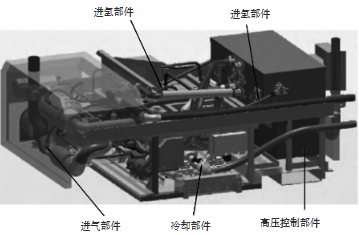

燃料电池系统主要包括进气部件、排气部件、冷却部件、进氢部件、高压控制部件、低压部件组成,如图7某车型燃料电池系统所示。

图7 某车型燃料电池系统

(1)进气部件主要包括空气滤清器、流量计、空气压缩机、中冷器、加湿器和节气门,该系统为燃料电池提供充足的氧气参与化学反应,而进气节气门是整个燃料电池的总开关;

(2)排气部件包括排气截止阀、背压阀和消声器,它可以排出燃料电池中的废气以及氢氧反应产生的水;

(3)冷却部件包括散热器、散热风扇、水泵、节温器和去离子仪,它形成一个独立的循环,来维持整个燃料电池氢氧反应系统工作在合理的温度范围内,同时过滤系统中的干扰离子;燃料电池附属系统零件(空气压缩机及其控制器、氢气循环泵控制器)的冷却则依靠整车上的冷却循环来实现;

(4)进氢部件包括减压阀、进氢电磁阀、比例电磁阀、排氮阀、水汽分离器和氢气循环泵,它为燃料电池提供适量的氢气参与化学反应;同时过滤出尾气中的氢气,并通过循环泵加压后再次供给燃料电池;

(5)高压控制部件包括电堆DC-DC、PTC、DCL、空压机控制器、氢气循环泵控制器。该系统将燃料电池产生的高压电输出至整车电驱动系统,同时担负着自身高压元件的用电需求和控制逻辑;

(6)低压部件包括FCU、电器盒以及各种传感器,它与整车通讯,接受整车的用电请求从而执行燃电化学反应,同时又监控燃料电池的各项参数,以保证其正常运行。

4.2.2、燃料电池系统集成分析

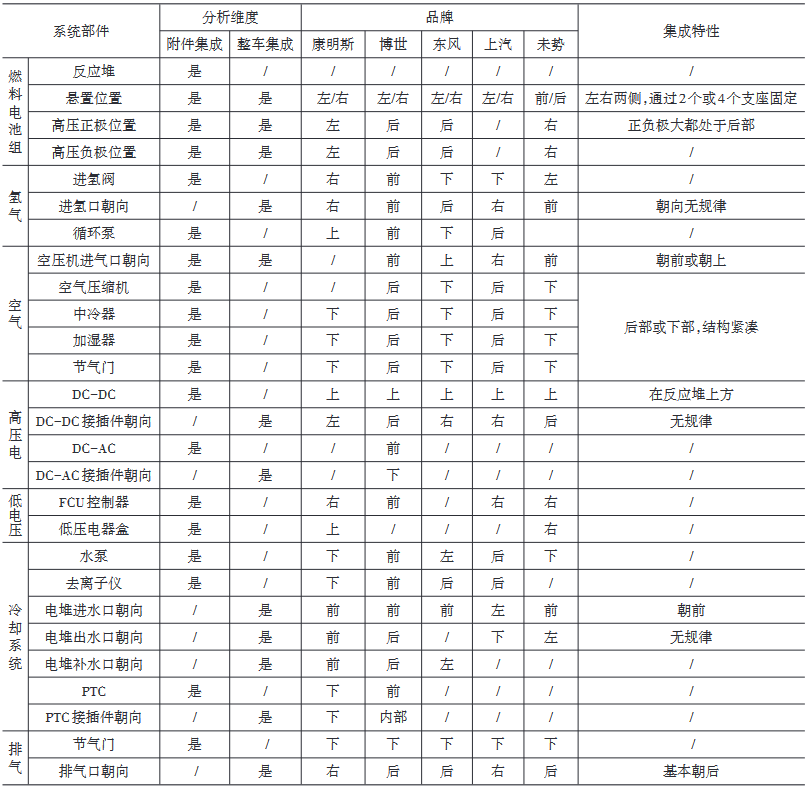

通过多维度分析各品牌燃料电池系统布置集成特性见表2,为实现在一定车型范围内的氢燃料电池通用化设计,针对整车匹配的方便性和基本性能要求,对氢燃料电池本体、附件系统和外部接口做出统一的布置策略,建议如下:

(1)燃料电池系统其中一侧紧贴整车的前围板,其前/后/左/右应至少有一侧的外观面需保持整齐,且悬置以上的区域不能预留外部接口;

(2)进氢口和尾排口尽量预留在同一侧;

(3)尽量体现统一的设计包络和外部接口布置策略;

以上技术可以实现一定车型范围内的氢燃料电池通用化设计,并降低整车布置匹配的复杂程度。对减少产品多样性,缩短开发周期,降低整车成本有积极作用。

表2 各品牌电堆系统集成特性分析

4.3、氢燃料电池布置要求

氢燃料电池布置的对象,是附件集成后的电堆总成。其布置的合理程度直接影响到整车装配、售后及整车外接口匹配。本文规范以GB/T15089—2001机动车辆及挂车分类中N1/N2类整车承载式车身的布置方法进行举例论述。

4.3.1、布置输入及准备

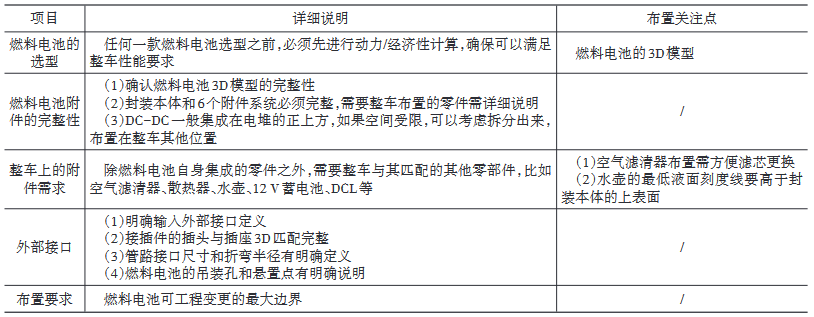

在布置工作启动之前,需要确认以下准备工作,如表3。

表3 燃料电池布置输入说明

4.3.2、布置要求

燃料电池布置时,不仅要考虑自身的布置要求,还要结合整车环境、制造工艺和性能要求共同确定布置位置。

4.3.3、整车环境约束

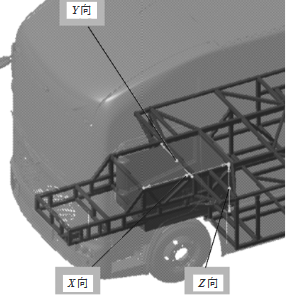

N1/N2类整车大都为承载式车架,如图8。考虑燃料电池的安全性,一般布局在驾驶舱和货箱前部的车架中间位置。

图8 燃料电池常规布置位置

(1)X/Y/Z向角度:燃料电池的封装本体为规则的立方体,布置时应分别保持与X/Y/Z3个平面平行;

(2)X向位置:考虑整车轴荷分配,燃料电池尽可能靠近车头布置;以燃料电池前部的车身横梁为基准,向车尾方向布置,考虑到燃料电池系统整体装配工艺X向前后预留最小20mm间隙;

(3)Y向位置:车架左右两侧的纵梁一般为对称结构,布置燃料电池时应保证封装本体在Y向居中,以便于左右悬置的对称设计;

(4)Z向位置:燃料电池封装本体上集成的附件较多,其最低位置应高于车架下横梁的上表面20mm,且其顶部与车架上横梁间隙大于20mm;如果整车Z向高度不足,可降低燃电高度至最小离地间隙限制面,但需保证其不处于整车前部的最低点。

4.3.4、整车制造工艺约束

(1)燃料电池装配时需通过吊具或举升设备,将燃料电池举升到车架特定高度后安装悬置。故燃料电池的封装本体需具备至少2个吊装孔,或者至少3个底部支撑平面,且吊装孔或支撑平面的工具进入方向不能有零件遮挡;

(2)悬置安装支架的正上方,不能集成其它零部件,以保证装配便利性。

4.3.5、整车性能约束

除安全性之外,布置时需兼顾燃料电池的防水性能,尤其是电器元件。按照一般SUV的涉水标准,电器件高度需满足整车满载姿态下>450mm。若受空间限制无法满足时,需确认零部件及外部插接件的防水等级不低于IP67。

5、氢能汽车供氢系统布置

5.1、供氢系统构成

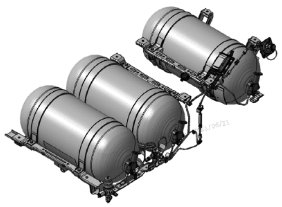

供氢系统主要包括加氢口、排氢口、氢瓶、氢阀、手操作开关、HCU以及氢管,如图9。

图9 供氢系统总成

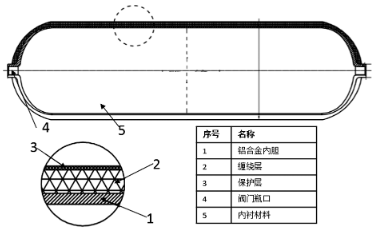

(1)车用气瓶共分为4种类型:全金属气瓶(I型)、金属内胆纤维环向缠绕气瓶(II型)、金属内胆纤维全缠绕气瓶(III型)、非金属内胆纤维全缠绕气瓶(IV型)。I型和II型气瓶重容比较大,难以满足单位质量储氢密度要求,用于车载供氢系统并不理想。采用金属内胆的III型气瓶为我国在高压氢气瓶领域的主要研究方向。目前35MPa的氢瓶技术已经成熟,内至外包括内衬材料、铝合金内胆、纤维缠绕层、外保护层、阀门瓶口。国内主流采用铝合金+碳纤维材料见图10。

图10 氢瓶组结构

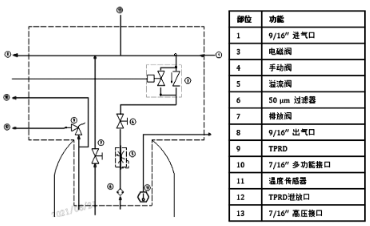

(2)氢气阀控制着整个氢气回路的充气/供气/气体泄放,其原理图见图11。它可以是一个高度集成的阀体,也可以是多个具备单独功能的阀体组合。

图11 供氢系统原理

5.2、供氢系统布置要求

供氢系统的关键在于氢瓶及氢瓶框架的布置。首先根据整车总体布局,确定氢瓶的最大布置容积,以此可以初步确定氢瓶的数量和尺寸,进而推算其容积是否满足整车续驶里程的要求。布置时需关注:

(1)考虑整车碰撞安全性,氢瓶与整车最外侧结构件的间隙>70mm;

(2)确定氢瓶长度时,需考虑其两端瓶口阀和瓶尾阀的尺寸,可按照供应商的零件选型初定为50mm+100mm;

(3)氢瓶的外径和长度需结合整车环境确定,保证与环境件间隙>15mm;

(4)氢气阀体控制着整个系统的减压/截止/充气和排气功能。一般阀体是集成在氢瓶或氢管上,布置需保证手动阀处于方便手动操作的位置;

(5)加氢口的位置没有明确的法规要求,布置以方便设计加氢口盖,并尽可能缩短加氢管的长度为原则来确定其位置;

(6)加氢口的高度需满足人机操作方便性,建议在770~880mm,如果受造型限制,可以视情况调整;

(7)加氢口盖的尺寸需满足加氢枪的操作空间,建议在加氢枪3D的基础上,单边预留>50mm的间隙;

(8)氢浓传感器主要检测氢气泄露量,宜水平布置在瓶尾阀附件的上部区域,保证探头朝下;

(9)HCU应尽可能的靠近氢瓶阀体和传感器,且易于操作的位置,以缩短线束的长度并保证售后/试制调试的需求。

6、高压控制系统的布置

6.1、控制系统构成

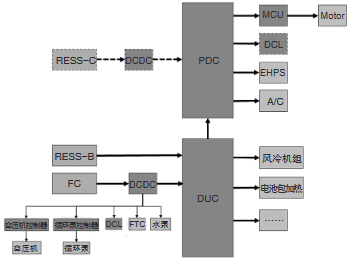

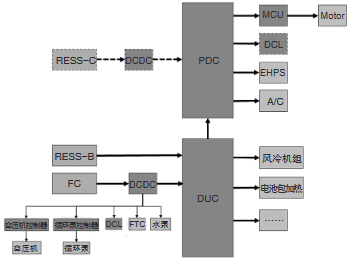

控制模块包括BDU、PDU、DCDC、MCU、空压机和循环泵控制器;负载端包括驱动电机、DCL、空调压缩机、高压转向泵和风冷机组。系统构成见图12。

图12 高压控制系统

图12所示的加粗箭头连接的零部件代表高压控制模块。确定高压控制系统的线束连接原理图之后,即可启动零件布置,控制器的通用布置要求如下:(1)控制模块的离地高度一般>500mm,若受空间限制无法满足时,其满载高度不应低于整车最小离地间隙要求,且零部件及外部接插件的防水等级不应低于IP67;(2)需要水冷的控制模块,应保证其高度不超出冷却水壶的最低液面高度;(3)整个高压系统的零部件方案应同步考虑,布置控制模块时应充分考虑固定接口设计、外部高低压接口的位置以及线束设计的方便性,尽可能规避线束的迂回,且其高压接插件的轴线方向至少预留5D(高压线束直径)+10mm的线束折弯空间;(4)空气压缩机、水泵等维护频率较高的零件,需布置在易于检修和调试的位置;(5)控制模块需尽量远离热源,与周边固定零件和动态零件包络的间隙需≥15mm;(6)控制模块的布置还需考虑装配和售后维修的方便性,特别是BDU等安装比较费时的零件。

6.2、氢燃料电池的高压控制系统

氢燃料电池的高压电输出至电堆DC-DC后,一部分输入BDU用于驱动整车,另一部分用于自身附件的驱动,包括空气压缩机、循环泵、PTC、高压水泵以及DCL。这部分高压零部件往往与燃料电池集成在一体,燃料电池布置完成后,零部件的初版布置方案也可确定下来。

如果整车空间不足以将集成后的燃料电池做完整的布置,可考虑拆分部分零部件。比较常见的为电堆DC-DC的拆分及布置。

6.3、整车的高压控制系统

氢燃料电池和电池包的输出端,通过BDU和PDU后输入驱动电机,从而驱动整车。同时BDU和PDU需满足整车上其它高压元件的用电需求。

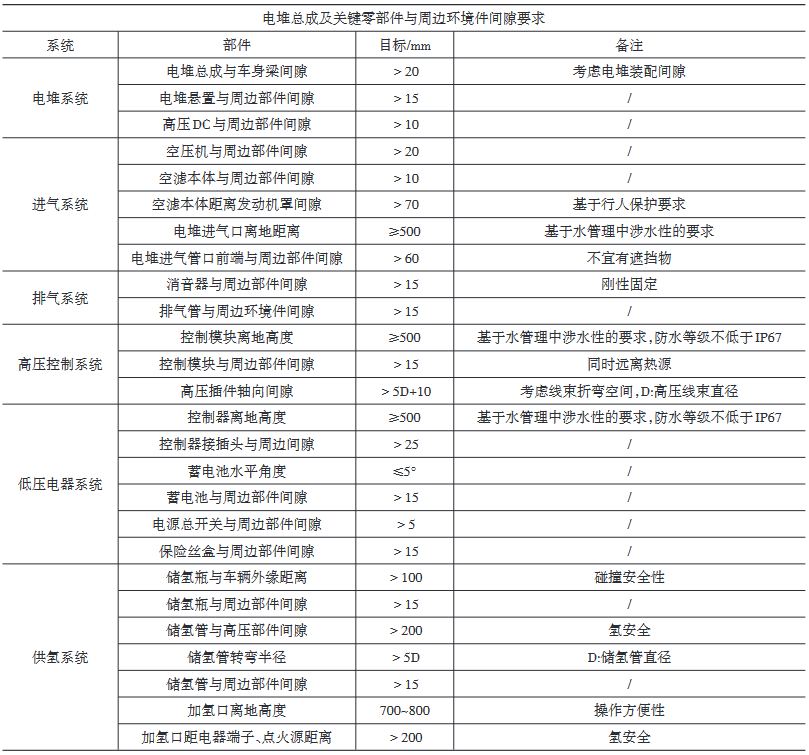

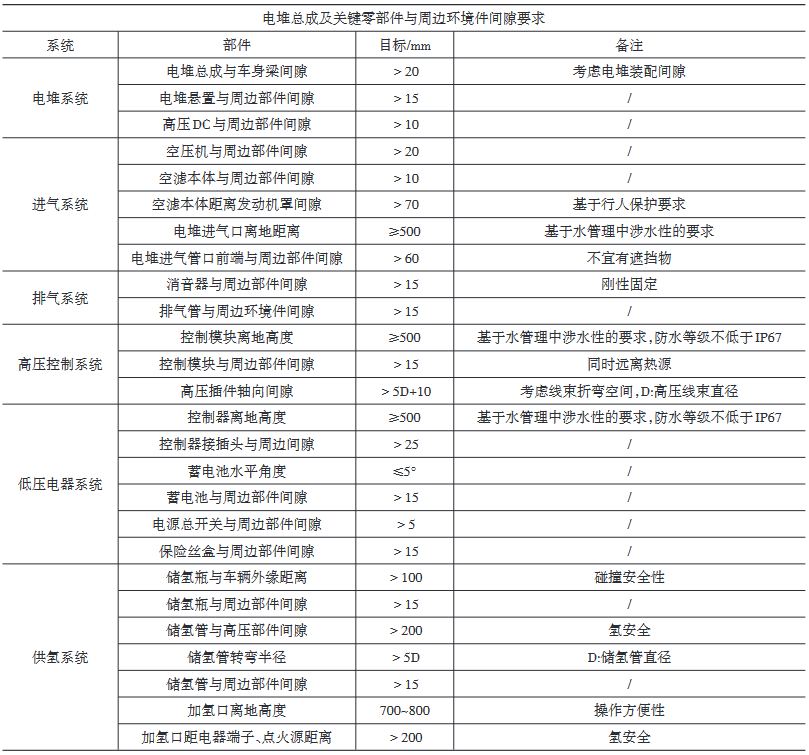

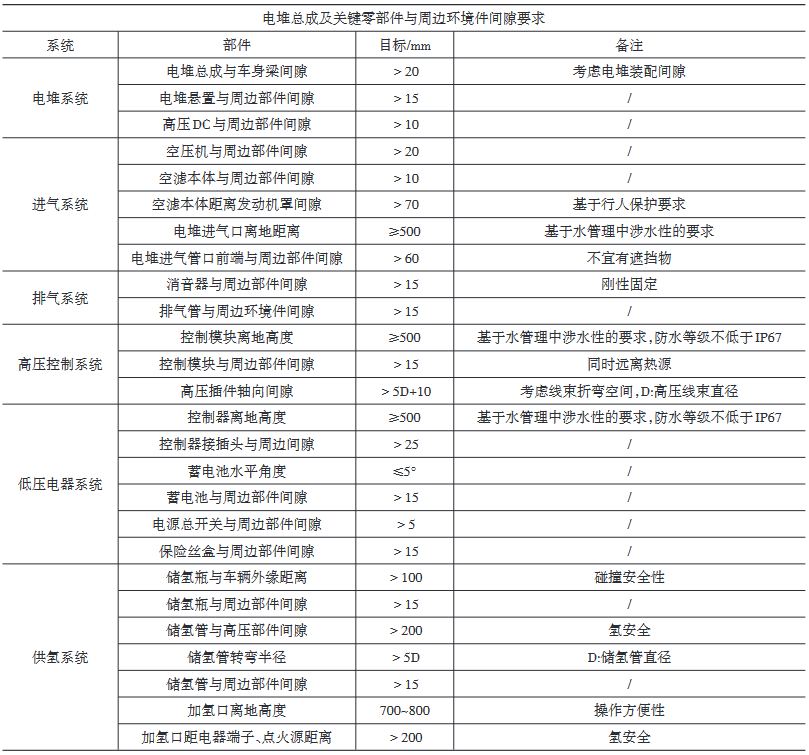

7、电堆总成及关键部件布置检查单(check list)

根据以上各系统的描述内容,现将本文中针对燃料电池总成及关键部件的布置间隙要求汇总形成Checklist(表4),为相关数据布置校核提供参考依据。

表4 燃料电池总成及关键部件布置检查单(check list)

8、结束语

本文通过实例车型开发过程的具体布置方案进行分析研究,同时在大量阅读国内外文献和前期车型研发的基础上,结合传统燃油车整车布置规范和技术要求,对燃料电池汽车整车及关键零部件布置进行优化和总结,形成了一套相对完善的总布置设计规范,可供燃料电池车型开发布置参考,以及通过对当前国内外燃料电池车型集成布置分析研究,确定了现阶段燃料电池车型的布置状况及未来整车集成发展趋势,积累的相关经验对后期的车型开发可提供有力支持。相信通过后续的研究和开发及示范工作的不断深入,本文所述的燃料电池汽车整车布置研究内容在实际工作中会不断得到更新。

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告