新能源汽车发卡电机交流电阻研究

宗兆科 江郑龙

(上海众联能创新能源科技股份有限公司,上海 201318)

【摘要】为研究新能源汽车发卡电机绕组交流电阻的影响因素,引入交流电阻系数,建立发卡交流电阻、涡流电阻的计算公式,并以8 极48 槽电机为例,分析电机转速、电流、发卡温度、磁钢、硅钢片性能、发卡截面尺寸、定子槽尺寸及发卡槽内位置等因素对发卡交流电阻的影响,并对比不同因素下的发卡电流密度分布。结果表明:转速是影响发卡电机交流电阻的最主要因素,发卡温度、定子硅钢片性能、发卡截面尺寸、定子槽尺寸及发卡槽内位置对发卡绕组交流电阻都有较大影响。

主题词:发卡电机 交流电阻 电机转速 发卡温度 电流密度

1 前言

随着电机设计技术与制造工艺的进步,发卡电机因功率密度高、槽满率高、散热性能好、电磁噪声低、端部高度短等优势,在新能源汽车驱动电机中得到越来越广泛的应用。虽然发卡电机有各种优势,但定子槽内的发卡绕组因集肤效应、邻近效应、槽内漏磁通等因素导致铜耗增加,最终导致电机效率下降。

文献[1]研究了考虑集肤效应、邻近效应的圆线电机的谐波电流、槽口尺寸、导体径向位置、导体直径、并绕根数等因素对交流损耗的影响;文献[2]研究了外电路联合仿真的交流损耗计算方法;文献[3]针对发卡电机槽内导体的电流分布进行研究,并与圆线电机进行了对比,研究了槽内发卡位置、转速对损耗的影响。

本文以8极48槽永磁同步发卡电机为例,研究电机转速、电流、发卡温度、磁钢、硅钢片性能、发卡截面尺寸、定子槽尺寸及发卡槽内位置对交流电阻的影响,对比不同因素下的发卡电流密度分布,为发卡电机的设计、降低发卡铜耗及提高电机效率提供参考。

2 发卡电机的交流电阻系数

集肤效应、邻近效应、槽漏磁等问题[4]导致发卡绕组导体的有效截面减小,因此,发卡绕组以交流电阻系数(或交直流铜耗比)来表征电阻的增加。

如图1 所示,电机槽内放置数量为m 的发卡绕组,互相串联,电流相等。设槽宽为bs,发卡绕组截面宽度为b,厚度为a,导体上表面与槽底的距离为yp,则交流电阻系数KF为[5]:

图1 单槽发卡绕组示意

式中,μ0=4π×10-7 H/m 为真空磁导率;f=np/60 为电流频率;n 为电机转速;p 为永磁同步电机极对数;m 为槽内宽度方向上的绕组数量;ρ为发卡绕组电阻率。

绕组的直流电阻为:

式中,l为每相串联长度;s=ab为绕组截面积。

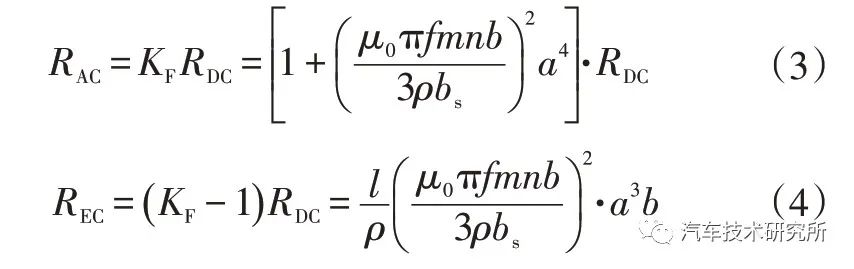

考虑集肤效应后的绕组交流电阻RAC、涡流电阻REC分别为:

由式(3)、式(4)可知,发卡电机中的交流电阻与槽宽、发卡截面尺寸、电流频率(转速)、槽内发卡绕组数量等有关,且直流电阻与电阻率成正比,涡流电阻与电阻率成反比。

3 发卡电机的仿真分析

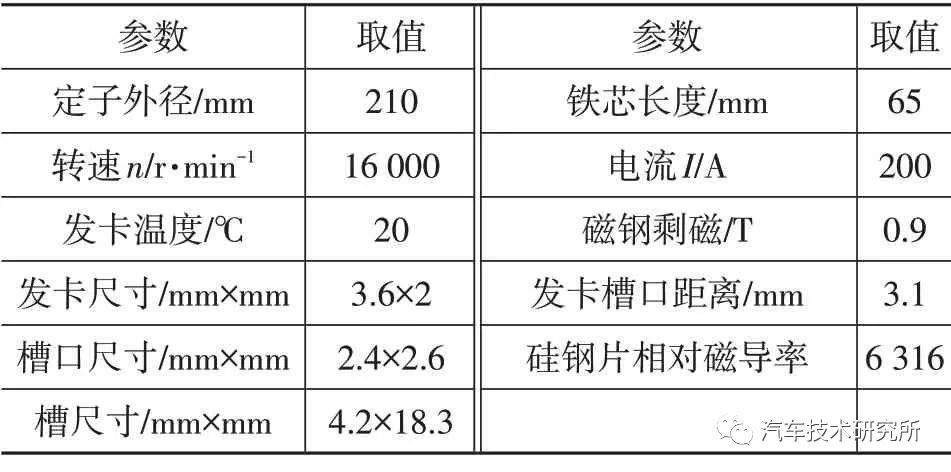

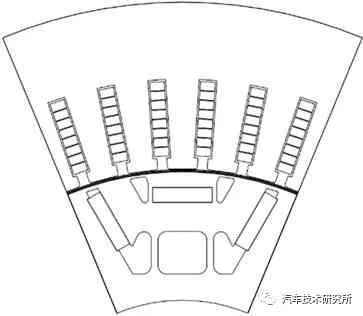

以某8极48槽永磁同步发卡电机为例,每槽有8根发卡绕组,采用平行槽,基于电磁场的对称性,取1/8模型,如图2所示,仿真模型的部分设计参数如表1所示。不考虑电机高速弱磁效应,通过ANSYS Maxwell软件仿真计算得到发卡电机的交流电阻。

表1 仿真电机设计参数

图2 发卡电机仿真模型

如图3所示,经仿真计算,电流为200 A时的直流铜耗PDC=2 277.5 W,则仿真直流电阻RDCS=PDC/(3I2)=0.019 Ω。

图3 直流铜耗

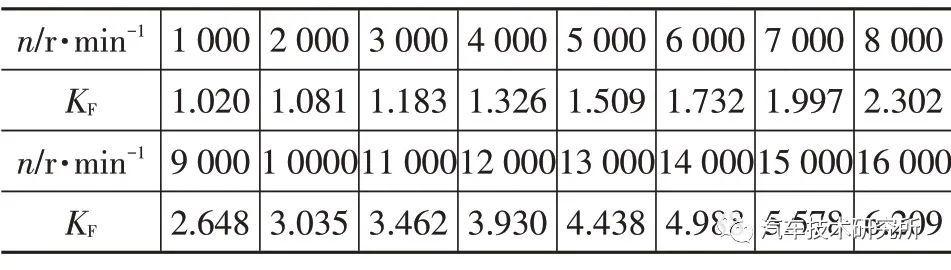

根据式(2),该电机的直流电阻RDC=0.019 Ω,仿真结果与计算结果一致,根据式(1)得到各转速下的交流电阻系数,如表2所示。

表2 各转速下的交流电阻系数

图4所示为ANSYS Maxwell软件仿真计算获得的不同转速、不同电流下的交流电阻系数。由图4 可知:随着转速升高,KF迅速增加;低转速下,估算结果与仿真结果较为接近;低电流时KF值较高电流时大,故交流电阻系数除主要受转速影响外,与电流也有关系。

图4 交流电阻系数

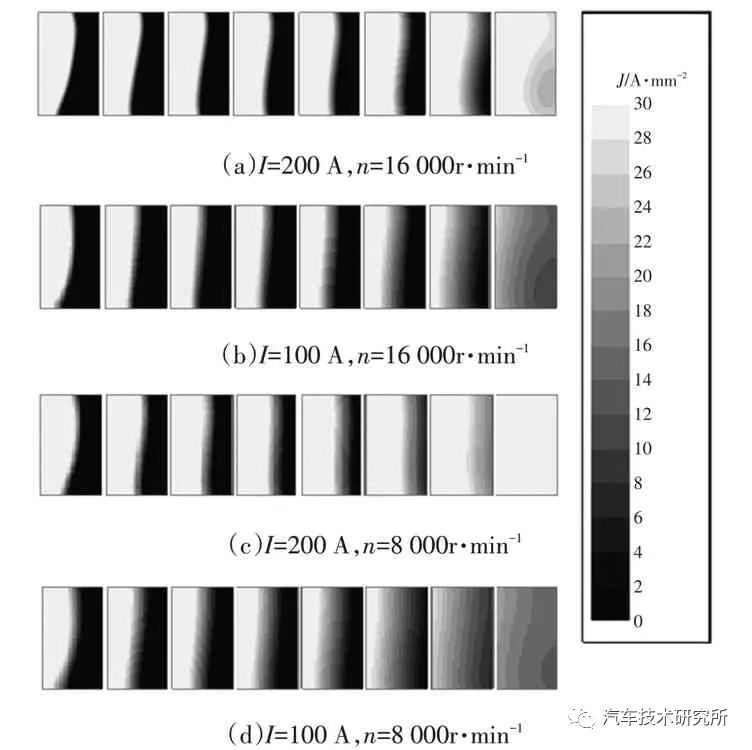

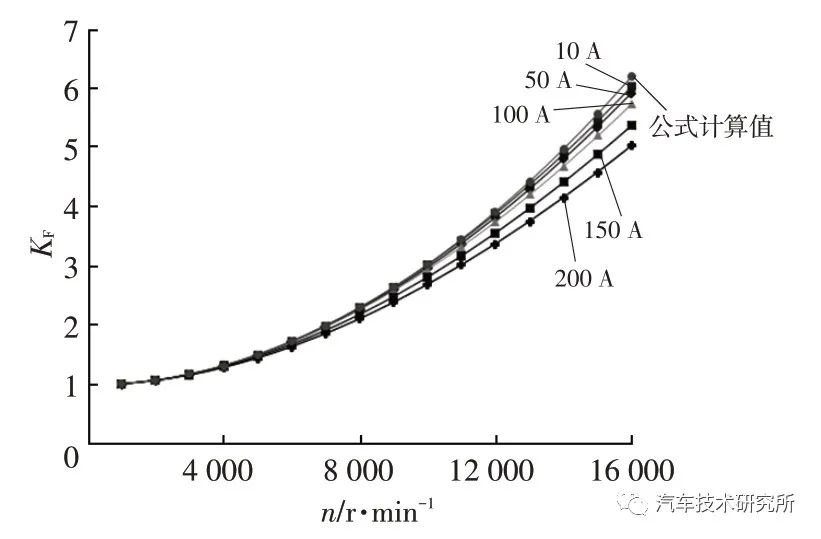

图5所示为不同转速、不同电流下的发卡绕组电流密度J 分布情况,其中左侧发卡导体位于槽口,右侧发卡导体位于槽底(下同),以图2模型的最右侧发卡绕组的电流密度为研究对象。

图5 不同转速、电流的发卡电流密度

由图5可以得出:发卡涡流效应由槽口向槽底逐渐减弱;相同电流下,转速高时涡流效应较转速低时显著;相同转速下,电流小时涡流效应较电流大时显著。

4 发卡电机交流电阻影响因素

由前文可知,影响发卡绕组交流电阻的因素包括转速和电流,此外,绕组电阻率ρ、截面尺寸b 和a、槽宽bs对交流电阻也有影响。根据文献[6],槽内磁密也会影响交流电阻。因此,采用单一变量法,通过ANSYS Maxwell软件仿真研究交流电阻的影响因素。

4.1 发卡温度对交流电阻的影响

电阻率ρ随温度的变化关系为:

式中,ρ0=1.724×10-8 Ω·m 为室温下的电阻率;α=0.003 93 K-1为电阻率温度系数;t0=20 ℃为室温;t 为电阻率ρ所对应的温度。

不同温度下的交流电阻系数KF仿真结果如图6所示。

由图6可知:低转速下,在交流电阻中,直流电阻占比高,涡流电阻占比小,故温度高,则电阻率大,交流电阻大;高转速下,直流电阻占比小,涡流电阻占比大,故温度高,则电阻率大,而涡流电阻与电阻率成反比,则交流电阻低。

图6 不同温度下的交流电阻系数

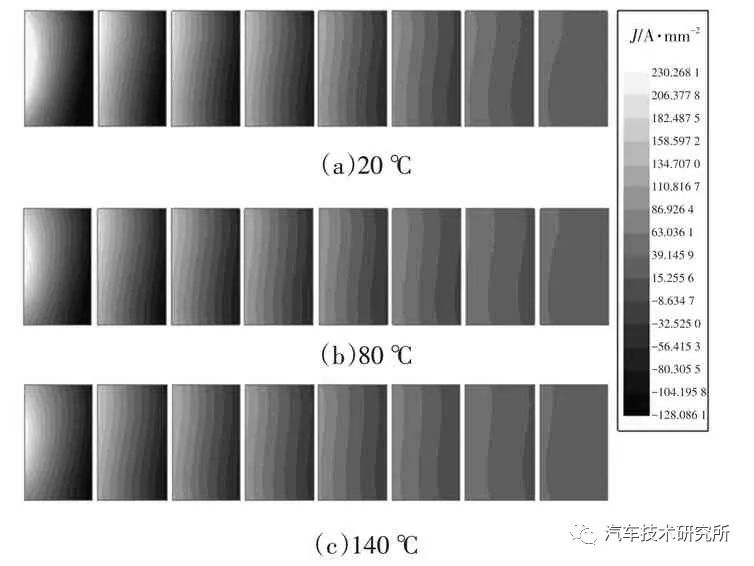

图7所示为电流200 A、转速16 000 r/min,不同温度工况下的发卡绕组电流密度分布情况,由图7 可知,20 ℃、80 ℃、140 ℃对应的绕组电流密度依次减小,则绕组载流面积依次增大,故交流电阻依次减小。

图7 不同温度下的发卡绕组电流密度

4.2 磁钢性能对交流电阻的影响

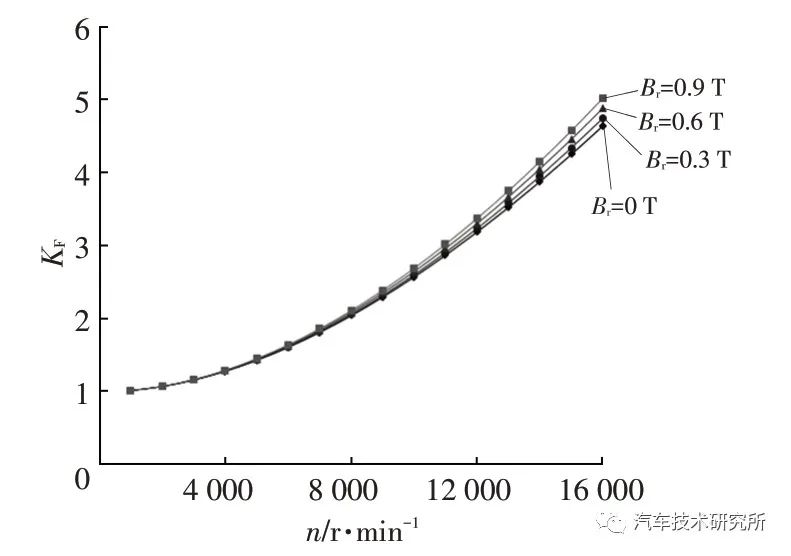

磁钢性能对交流电阻系数KF的影响如图8 所示。由图8可以得出:低转速下,磁钢性能对交流电阻影响极小,最高转速下,剩余磁感应强度Br=0.9 T的磁钢比无磁钢(相对磁导率μr=1.03,Br=0 T)的交流电阻仅增大8%,因此,在分析交流电阻时,可不考虑磁钢性能的影响。

图8 不同剩余磁感应强度磁钢的交流电阻系数

4.3 硅钢片性能对交流电阻的影响

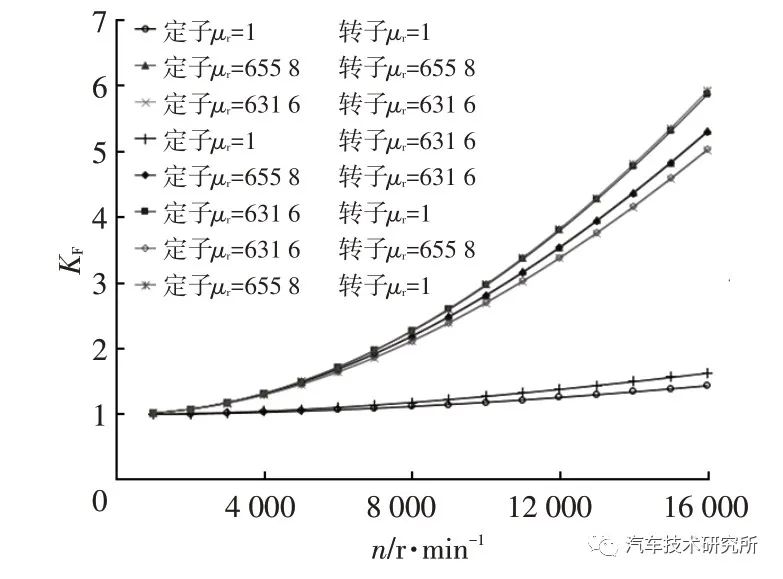

分析3 种不同性能硅钢片对发卡电机绕组交流电阻的影响,结果如图9所示。由图9可知:随定子硅钢片磁导率升高,发卡绕组交流电阻增加;转子硅钢片性能对交流电阻影响较小;当转子相对磁导率μr=1 时,磁钢和定子产生的磁力线不再经过转子叠片,而只在定子冲片中,漏磁小,交流电阻更大。

图9 不同性能硅钢片的交流电阻系数

4.4 发卡绕组截面尺寸对交流电阻的影响

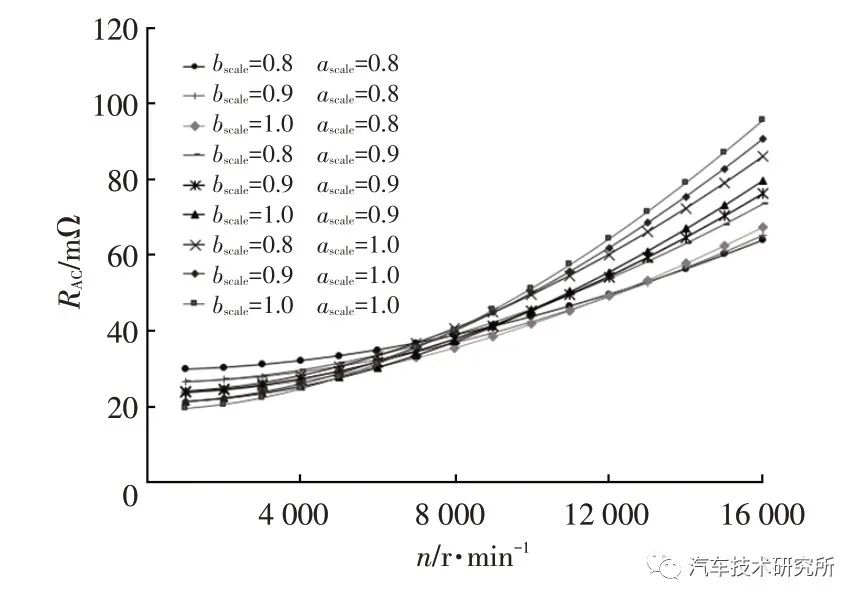

对发卡绕组截面宽度b、厚度a 的缩放比列进行参数化,设bscale为宽度缩放比,ascale为厚度缩放比,截面尺寸对发卡绕组交流电阻的影响如图10所示。

图10 不同发卡绕组截面尺寸的交流电阻

由图10 可以得出:低转速下,在交流电阻中,直流电阻占比高,涡流电阻占比小,截面尺寸小时,则直流电阻大,故而交流电阻也大;高转速下,在交流电阻中,涡流电阻占比大,直流电阻占比小,截面尺寸大时,则涡流电阻大,故而交流电阻大,且发卡绕组厚度a大的(宽度b相等),交流电阻大。

4.5 定子槽尺寸对交流电阻的影响

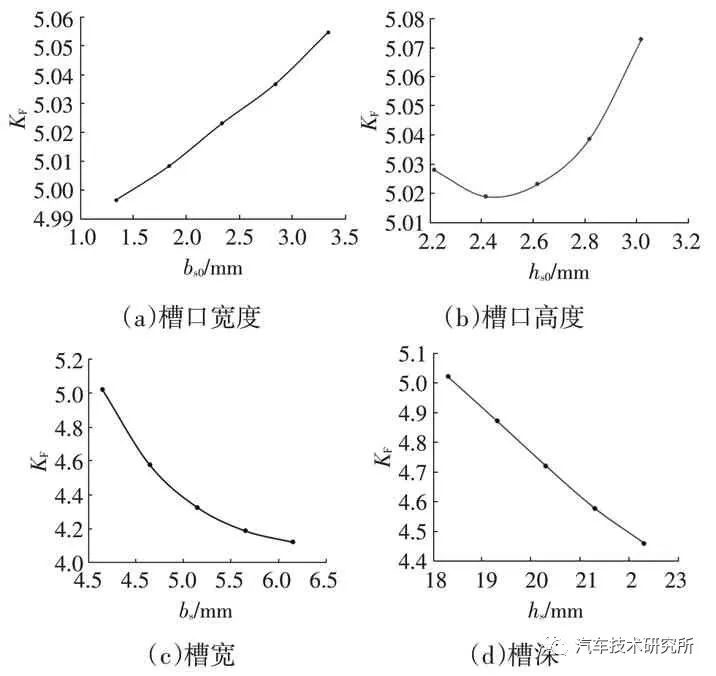

分析定子槽尺寸对发卡电机交流电阻的影响,结果如图11所示。由图11可以得出:槽口宽度bs0、槽口高度hs0对交流电阻影响极小;槽宽bs、槽深hs增大时,发卡交流电阻降低。

图11 不同定子槽尺寸对发卡绕组交流电阻系数的影响

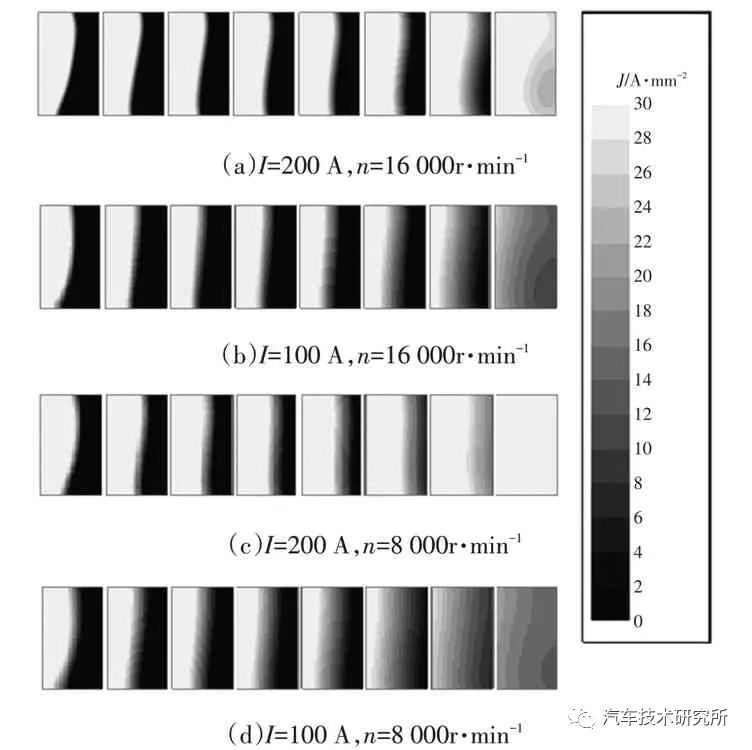

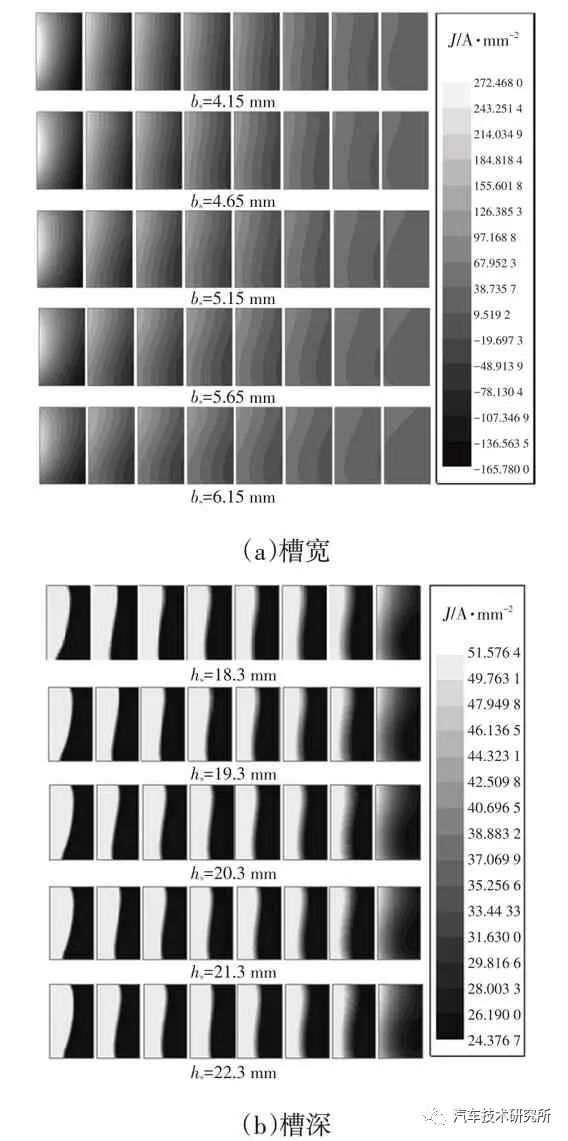

图12 所示为不同槽宽、槽深的发卡绕组电流密度。由图12 可以得出:随槽宽、槽深增大,电流密度减小,绕组有效载流面积增大,发卡交流电阻减小。

图12 不同槽宽、槽深的发卡绕组电流密度

4.6 发卡槽内位置对交流电阻的影响

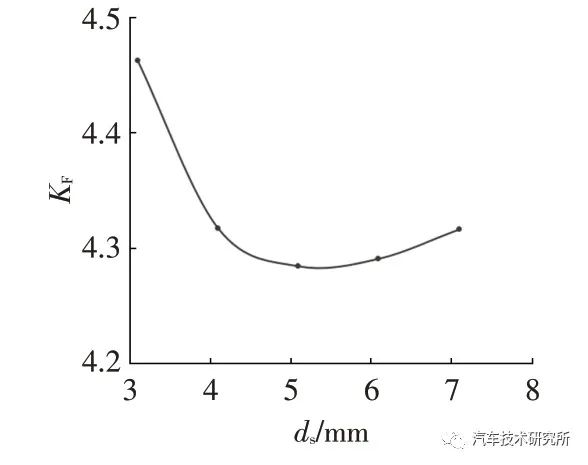

以图11d 中槽深22.3 mm 定子槽结构为参照对象,研究槽内发卡距离槽口的位置ds(绕组之间的距离保持不变)对交流电阻的影响,结果如图13所示。

图13 槽内不同位置的发卡绕组交流电阻系数

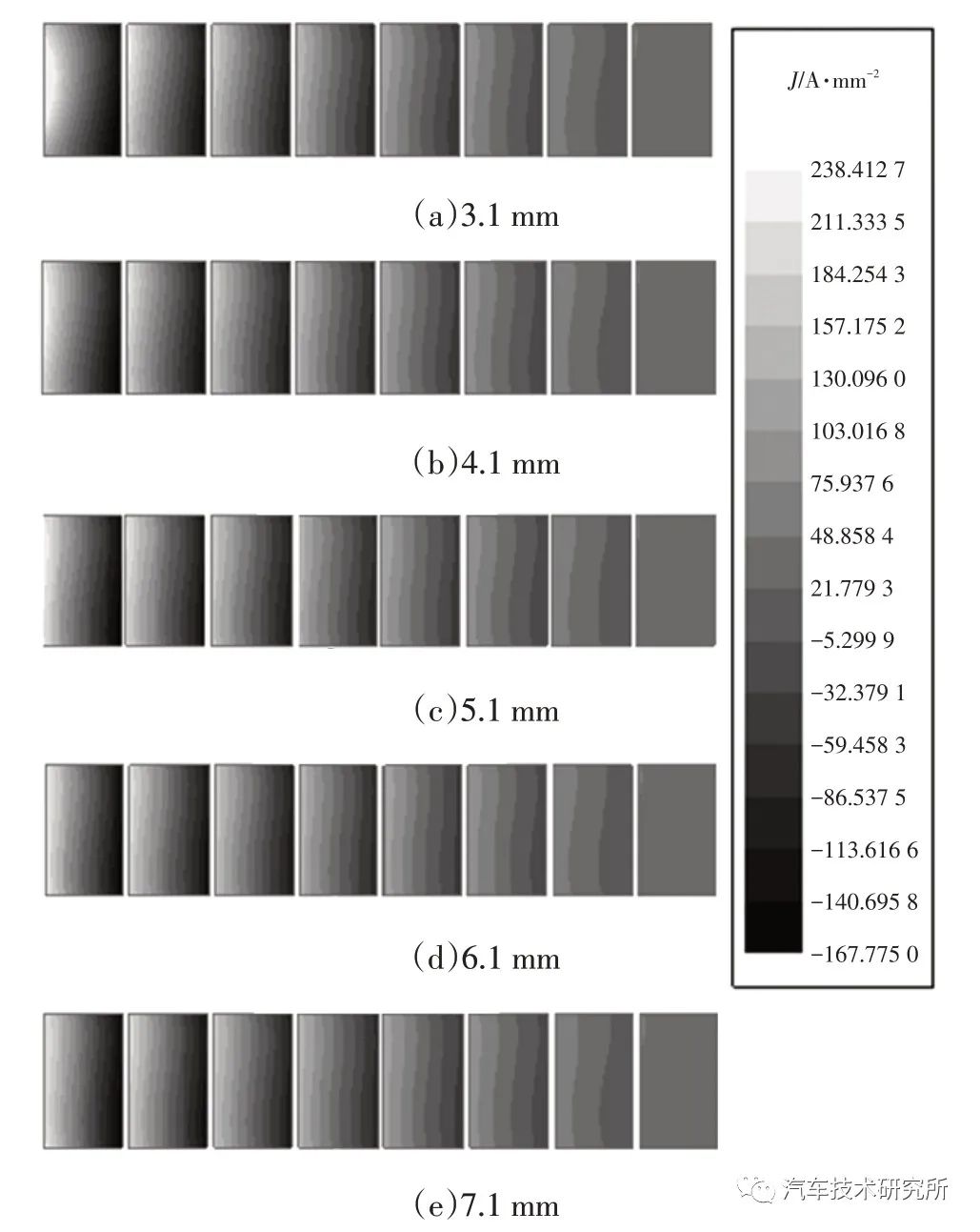

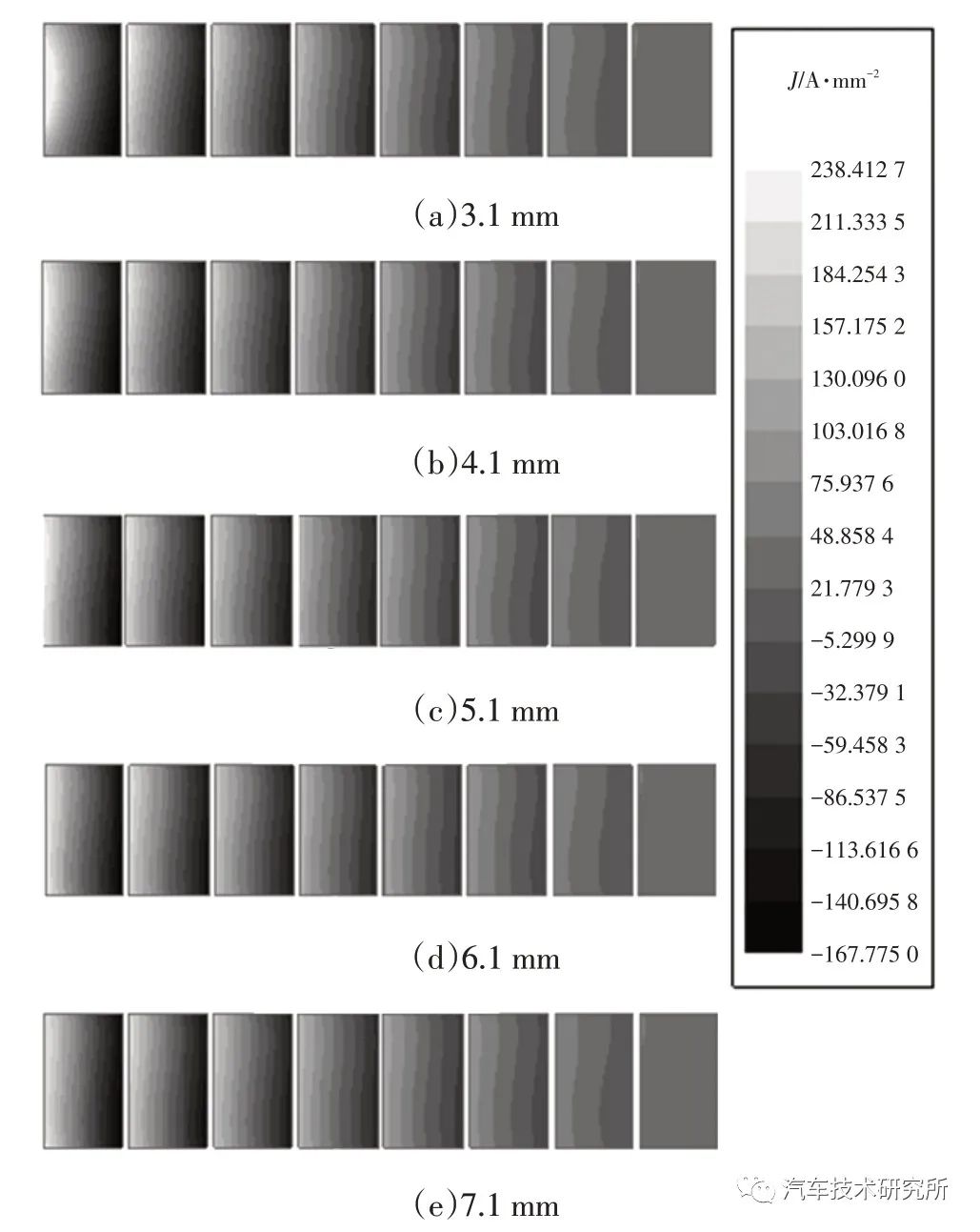

由图13可以得出:随着发卡不断远离槽口,交流电阻先减小,后增大,ds=5.4 mm 时,发卡交流电阻最小。由此可对槽内发卡位置进行优化,图14 所示为槽内不同位置的发卡电流密度分布。

图14 不同槽内位置的发卡绕组电流密度

由图14 可以得出:在绕组之间距离保持不变的情况下,随着槽内发卡不断远离槽口,发卡绕组电流密度先减小,后又略微增大,也验证了发卡绕组交流电阻先减小后增大的结论。

5 结束语

电机转速是影响发卡电机交流电阻的因素之一,但电机转速由车辆实际运行工况、减速比(变速比)等决定。因此,从电机本体设计出发,为降低电机铜耗、提高电机效率,可在满足电机转矩、输出功率等性能指标的前提下采取以下措施:适当降低定子硅钢片的性能等级以降低发卡绕组交流电阻;适当减小发卡绕组的宽度和厚度;适当增加定子槽宽、槽深尺寸,并且使发卡绕组适当远离定子槽口。

参考文献

[1]邹继斌,江善林,梁维燕.考虑邻近效应的高速永磁无刷电机交流损耗[J].电机与控制学报,2010,14(5):49-55.

ZHOU J B,JIANG S L,LIANG W Y.AC Loss in a High Speed BLPM Motor Considering Proximity Effect[J].Electric Machines and Control,2010,14(5):49-55.

[2] 姜华.扁铜线电机交流损耗的计算方法[J].微特电机,2019,47(12):32-34.

JIANG H.Calculation of AC Loss of Hair-Pin Winding Motor[J].Small &Special Electrical Machines,2019,47(12):32-34.

[3] DU-BAR C,WALLMARK O.Eddy Current Losses in a Hairpin Winding for an Automotive Application[C]// 2014 IEEE Conference on Electrical Insulation and Dielectric Phenomena (CEIDP).Alexandroupoli,Greece:IEEE,2018:710-716.

[4] WASAKI S,DEODHAR R,LIU Y,et al.Influence of PWM on the Proximity Loss in Permanent Magnet Brushless AC Machines[C]// 2008 Industry Applications Society Annual Meeting(IAS 08).Edmonton,Canada:IEEE,2008:1-8.

[5]陈世坤.电机设计[M].北京:机械工业出版社,2000:63-68.

CHEN S K.Motor Design[M].Beijing:China Machine Press,2000:63-68.

[6] SNELLING E C.Soft Ferrites,Properties and Application[M].London:Butter Worth and Co.,Ltd.,1988.

- 下一篇:电动汽车绝缘电阻计算方法研究

- 上一篇:首家!广西新能源汽车实验室成立

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告