基于贡献量与极差的声学包性能与轻量化平衡设计

摘要:实现声学包性能与轻量化的平衡优化设计是声学工程师密切关注的问题。通过分析噪声传递至车内的路径,提出防火墙钣金-通风口钣金-仪表台组合系统可近似视作双层板隔声结构,基于此思路进行SEA分析确认防火墙系统中不同区域组合系统对隔声性能的影响与贡献量。然后对内前围可行材料进行正交试验设计,结合贡献量制定加权极差指标,以此提出声学包优化方案,并制作优化样件进行装车试验验证。结果表明优化方案在部件与整车性能基本不变的条件下降低重量40%以上,达到了性能与轻量化平衡优化设计的目的。汽车已成为人类不可缺少的交通工具之一,但是随着汽车保有量的增加,也带来了相关能源危机、尾气污染等问题。研究显示,若汽车整车质量降低10%,燃油消耗可降低6%~8%,CO2排放也会大幅降低,整车轻量化成为汽车行业节能减排的主要方向。汽车声学包是车内噪声处理的主要零部件,隔声性能是其最主要的声学设计与评价指标之一。而声学包隔声性能与重量存在强相关的联系,如何在声学包性能与轻量化之间进行平衡优化设计成为工程师密切关注的问题。Claudio等提出了一种对吸声和隔声性能进行平衡优化的算法,能够在保持性能不变的条件下实现声学包轻量化优化设计。Zhang 等通过使用不同密度毛毡组合样件替代传统重软层内前围,在实现轻量化设计的同时能够有效改善车内中高频噪声性能。邓江华等综合考虑电动车声源分布特征,结合试验与仿真方法对声学包材料BIOT 参数进行优化,达到声学包轻量化要求。综上所述,学者们在声学包轻量化设计上取得了一定成果。然而在声学工程师的典型思维中,声学包零部件往往采用单一材料组分,未结合传递路径贡献量差别进行不同组合设计,存在声学包性能过设计且重量无法把控的弊端。本文基于统计能量分析(SEA)原理,综合路径贡献量与声学包方案组合灵敏度指标进行分析,从而实现声学包性能与轻量化平衡优化设计。

1 计算原理

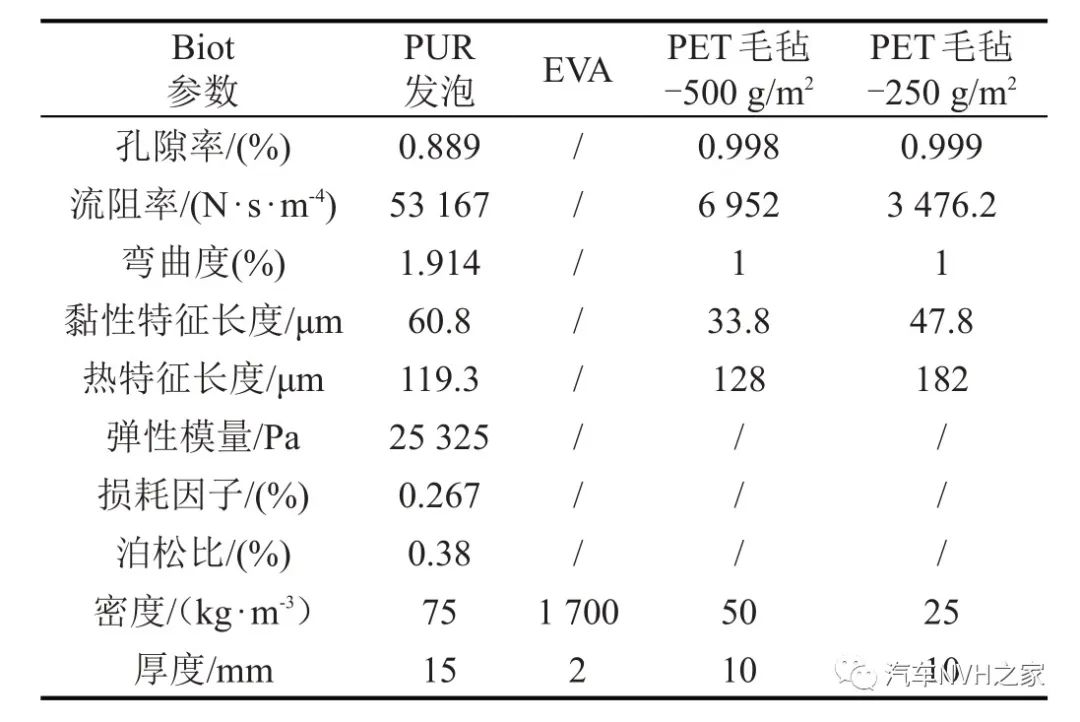

1.1 声学材料Biot参数

声学材料的声学行为受5个Biot 参数(孔隙率、流阻率、弯曲度、黏性特性长度和热特性长度)以及3个力学参数(杨氏模量、泊松比和损耗因子)影响,其中力学参数只影响弹性质地材料(如PUR 发泡等),不考虑力学参数对非弹性质地材料(如PET毛毡等)性能影响。利用有限元传递矩阵方法(FTMM)可以对声学包材料吸隔声性能进行预测。

1.2 双层板隔声原理

单层板隔声性能一般遵循质量定律,其室温状态下隔声性能计算公式为

其中:m为单层板面密度,f为频率。双层板系统包括3个区域,两层板以及中间的空气夹层。由Sharp 推导出的表达式可以在不同频率范围内预测双层板系统隔声性能。频率在低于系统共振频率fc时传递损失计算公式如式(2)所示;频率在大于系统共振频率fc 且小于双层板系统中空腔共振频率fa时传递损失计算公式如式(3)所示;频率在大于双层板系统中空腔共振频率fa时传递损失计算公式如式(4)所示,空腔共振频率fa计算公式如式(5)所示。

其中:m1和m2分别为双层板系统中两个单层板的面密度,STL1和STL2分别为根据质量定律计算得到的两个单层板传递损失,d为双层板之间的空腔厚度。由式(2)可知,此状态下的隔声性能近似满足质量定律,由式(3)与式(4)可知,在大于共振频率fc的区域,双层板隔声系统STL 会明显高于同等质量的单层板。车身上双层板隔声系统传统理论上应用于前围板、地板的金属板位置,金属板和声学包(内前围、地毯等)隔声层可以看成是一个双层隔声系统,而中间的吸声层可以看成是一个空气夹层。

1.3 部件组合系统的传递损失TL理论

对于一个组合系统而言,其内部包含多个单层板、双层板混合系统,隔声性能TL表达式如下:

其中:Wi为从声源声腔入射的功率,Wt为传递到接收声腔的功率。

1.4 AIWF-TL理论

在TL评价中一般采用各频带数值比较法,但此方法只能粗略判别大致水平,如果性能在不同频带存在增、减相反的趋势,则无法准确评估各频带TL变化对车内语音清晰度改善情况。同时由于人耳对噪声各频带感知水平不同,无法采用取各频带均值的方法进行TL评价。针对上述问题,结合语音清晰度算法中的主要影响因素,提出AIWF-TL 指标,可对防火墙隔声水平进行评价,其定义如下:

式中:W( f)为语音清晰度AI计权系数,L( f)为TL数值,计算频率范围为400 Hz至6 300 Hz。

2 防火墙组合系统TL分析

2.1 常规防火墙TL仿真与测试验证

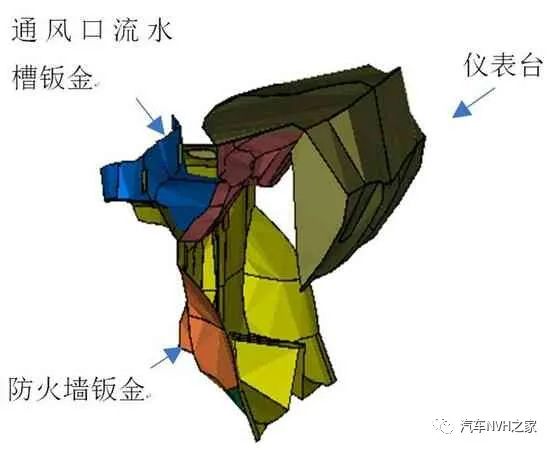

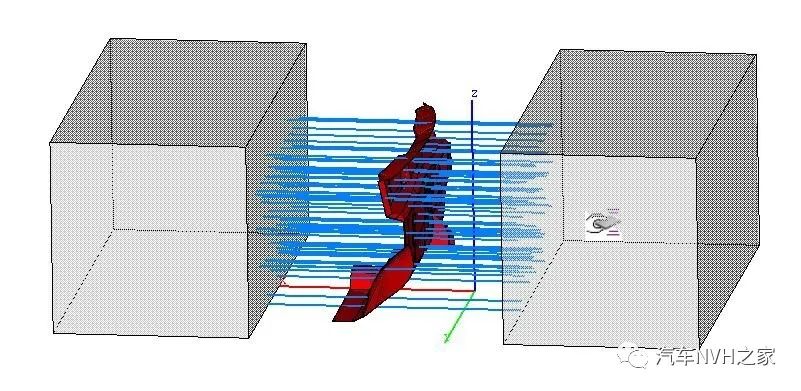

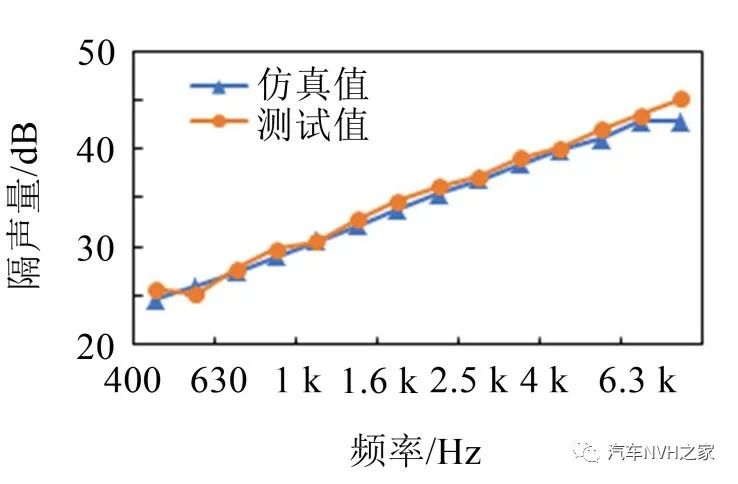

常规情况下,进行防火墙隔声分析时首先需建立防火墙的SEA模型,定义声源室和接收室空腔,并将空腔子系统与防火墙进行连接,以实现空气声的传递,然后在声源侧定义单位声压声激励,如图1所示。通过TL 理论获得防火墙钣金件的隔声性能,仿真与测试结果对比如图2所示。

图1 传统防火墙隔声量仿真模型

图2 防火墙钣金传递损失对比分析此模型可知,防火墙钣金为单层钣金,符合单层板隔声原理,由此可判断传统防火墙隔声量分析模型即钣金模型只与钣金克重有关,各区域隔声贡献量基本一致。

2.2 防火墙组合系统TL验证与区域贡献量对比

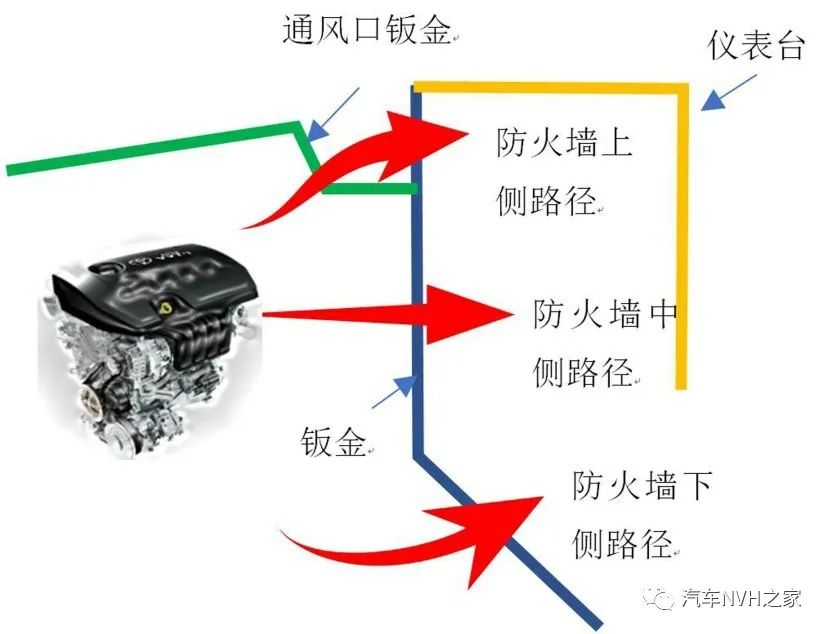

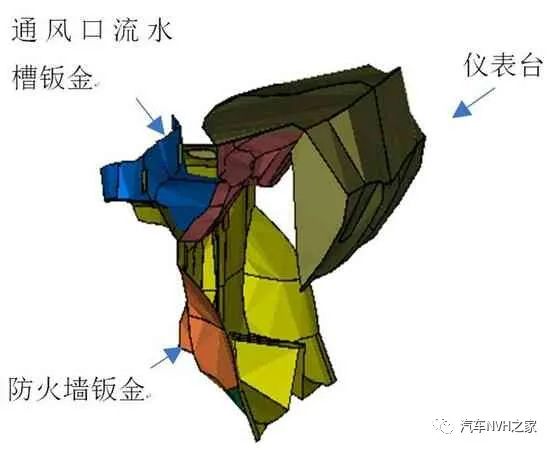

2.2.1 噪声传递路径分析从整车角度而言,发动机机舱噪声传递至车内主要有3条不同方向传递路径,如图3所示。

图3 噪声传递入射路径(1)机舱噪声通过防火墙钣金中侧区域,传递至仪表台空腔内,然后通过仪表台的上侧、中侧、下侧开口传递至乘客头部声腔;(2)机舱噪声通过空调通风口声腔流水槽钣金,传递至空调通风口外声腔内,然后通过防火墙上侧钣金传递至仪表台内,最后通过仪表台的上侧、中测、下侧开口传递至乘客头部声腔;(3)机舱噪声通过防火墙钣金下侧脚踏区域,传递至车内脚部声腔,然后传递至乘客头部声腔。通过分析可知,空调通风口钣金与防火墙钣金、仪表台与防火墙钣金及各空腔组成的多个板-空腔-板系统多次参与噪声传递,此系统结构近似满足双层板理论。进一步分析两个组合系统中间空腔厚度,其最小厚度均在15 cm以上,由式(5)计算可知,fa最小频率为366 Hz,此频率小于声学包分析频率400 Hz至8 000 Hz,由此可推断通风口钣金、仪表台、防火墙钣金组成的两个双层板系统根据声学包分析频段其隔声量均满足式(4)。由此可知,防火墙-通风口-仪表台组成的系统的上侧、中侧区域隔声性能较常规防火墙分析模型即单层板系统有明显提升,但由于考虑仪表台与防火墙钣金组成的双层板系统下侧为开口结构,实际隔声效果会有削弱。2.2.2 防火墙组合系统TL验证分别搭建带有空调通风口、仪表台区域的统计能量分析SEA模型,验证两个双层板系统对隔声性能的影响,如图4所示。增加通风口、仪表台后防火墙系统不同状态时的隔声仿真分析结果如图5所示。

图4 防火墙组合系统SEA模型

图5 不同状态组合系统隔声性能对比

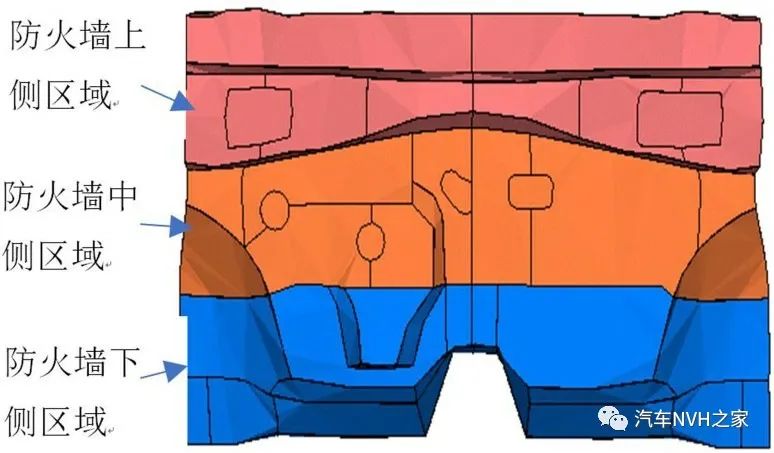

图6 防火墙区域划分通过仿真可知,增加通风口、仪表台结构后,防火墙整体隔声性能可提升约4 dB,初步判断形成多个双层板结构是性能提升的主要因素。2.2.3 区域TL贡献量分析为验证防火墙各区域组成双层板结构后的隔声性能变化,可将防火墙系统分成3个区域,上、中、下侧分别对应两个双层板系统、一个双层板系统、单层板系统,如图6所示。由此分别验证3个区域对应的独立系统的隔声量及对整体系统输入功率的贡献量占比,如图7所示。结合仿真分析结果,可得以下结论:(1)增加通风口钣金结构后,防火墙上侧区域隔声性能可提高20 dB 以上,可知通风口空腔与钣金组成的双层板结构可明显提升整体隔声性能;防火墙上侧区域在增加通风口的基础上,增加仪表台结构,全频段隔声量可增加约1 dB,钣金与仪表台组成的半封闭双层板结构可进一步提升隔声性能;

图7 区域系统隔声性能与贡献量对比(2)增加仪表台结构后,防火墙中侧区域组成的半封闭双层板结构全频段隔声量可增加约1 dB,整体性能略有提升;(3)增加仪表台结构后,防火墙下侧区域由于未与仪表台组成双层板结构,隔声性能未提升;(4)由各区域声功率贡献量可知,钣金下侧输入的功率占比在各频段平均可达58%,钣金中侧输入的功率占比平均可达39%,钣金上侧输入的功率占比平均只有3%。在防火墙组合系统噪声传递路径中,钣金下侧与钣金中侧是主要的功率贡献路径,而钣金上侧贡献量非常小,以此可确认防火墙与通风口、仪表台组成的多个双层板系统可明显提升各区域隔声性能。而在传统内前围设计中,所有区域均采用同材料组成、克重设计,未结合隔声性能传递路径贡献量强弱进行针对性设计,造成成本、重量增加。接下来基于此结论进行内前围轻量化与性能平衡设计与优化。

3 声学包性能与轻量化平衡优化

3.1 声学包材料Biot参数识别

以某开发车型中一个内前围隔音垫为例,其材料设计参数为局部PET 毛毡+EVA+PUR 发泡,如图8所示。通过试验手段识别样件的Biot性能,如表1所示。将根据预测得到的Biot 参数加载到SEA模型,可预测不同材料组合工况下的吸隔声性能。表1 内前围材料Biot参数列表

3.2 正交试验设计

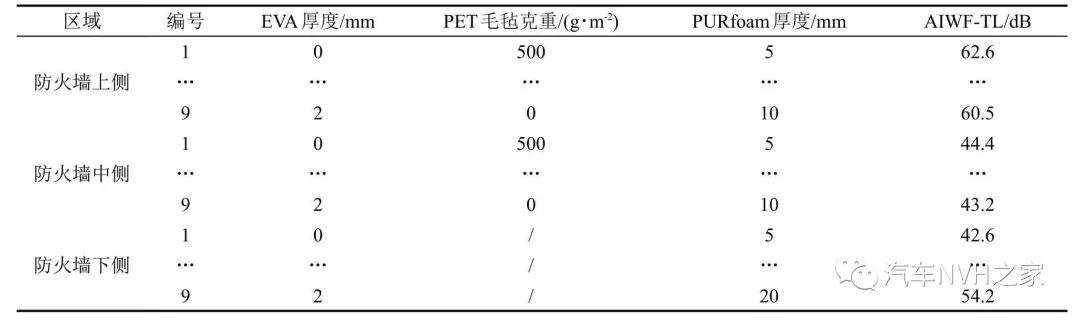

基于防火墙系统AIWF-TL 性能对内前围进行轻量化与性能综合优化设计,采用正交试验方法中的极差值判定材料方案灵敏度。对防火墙钣金上、中、下侧分别进行试验设计,其中钣金上侧、中侧试验设计中考虑了3个不同的因素与层次;钣金下侧由于底部要与地毯搭接,无法增加PET毛毡设计,只考虑2个因素和3个层次,最终因子等级表如表2所示。基于防火墙系统SEA模型,仿真计算了不同组合方案中防火墙系统AIWF-TL性能变化结果。

3.3 优化结果及加权极差分析

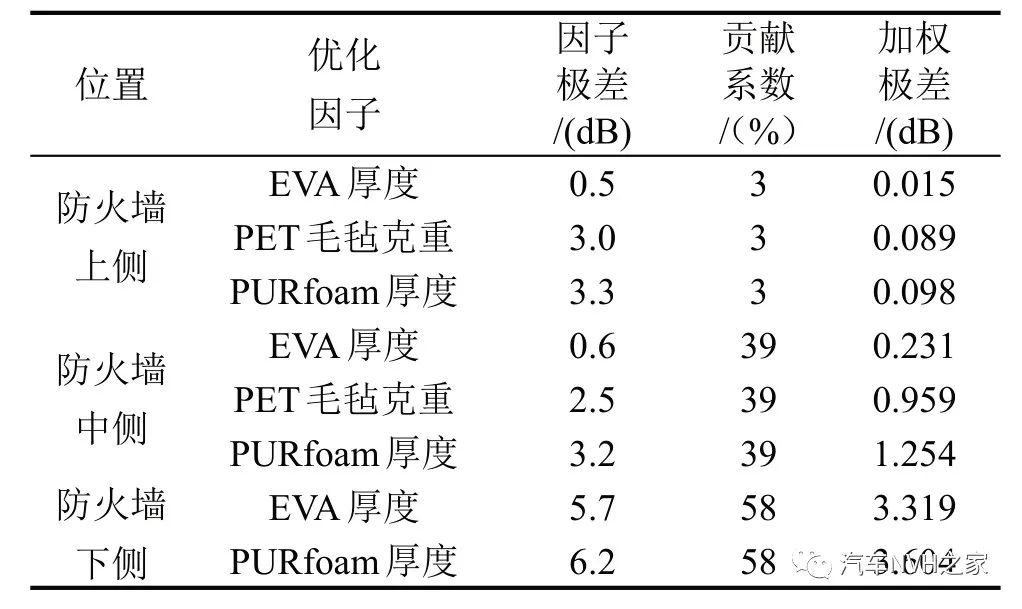

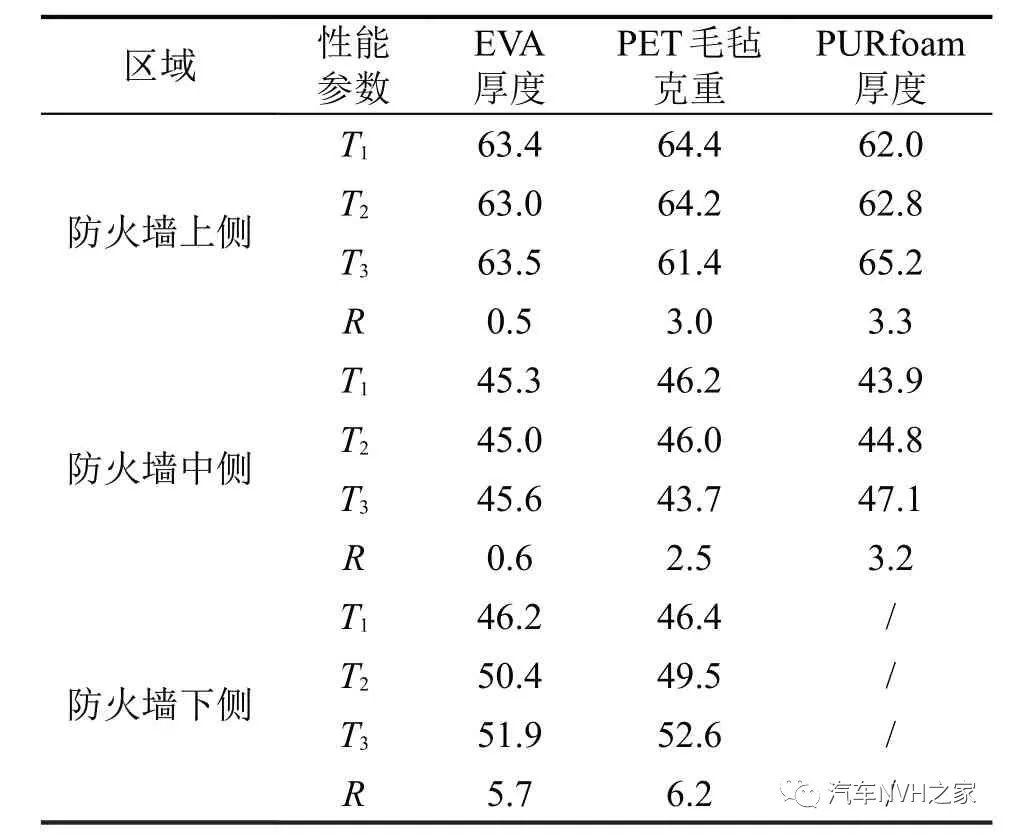

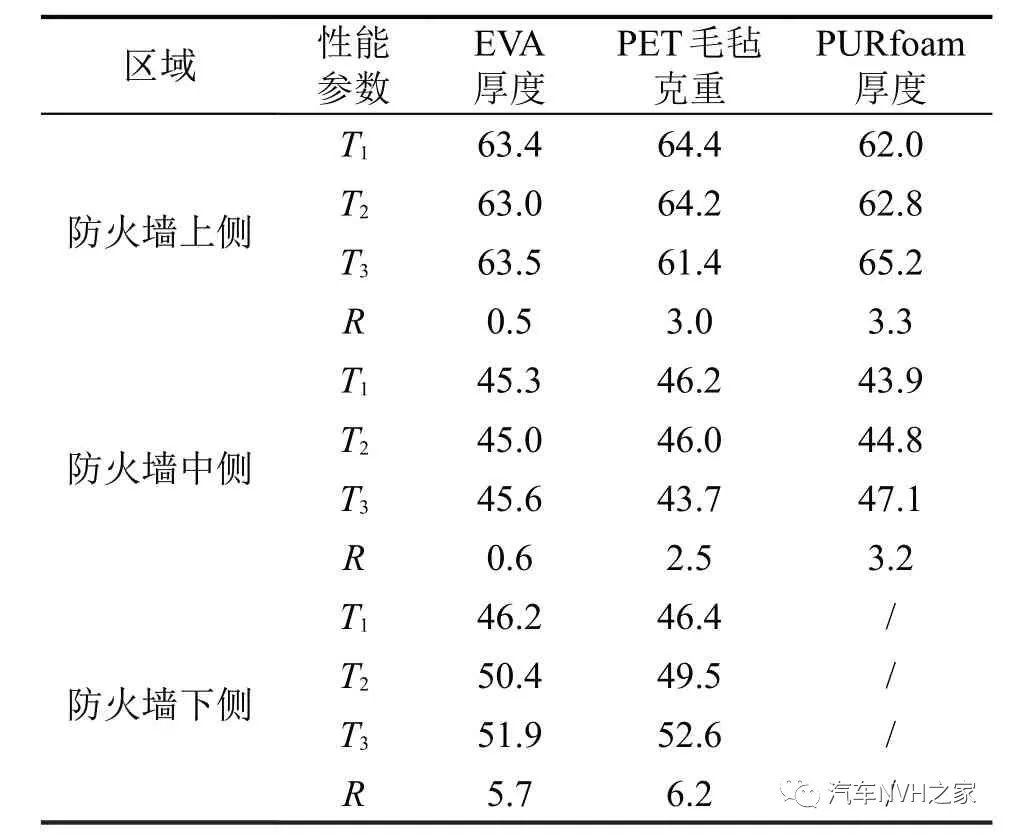

采用正交试验法得到了防火墙系统上、中、下侧AIWF-TL 性能在各自状态下的9 组数据。表3为各个区域的数据和基于SEA 方法预测的相应AIWF-TL性能。根据表3的结果计算各因子在各水平的平均AIWF-TL值,表4中T1、T2、T3分别为各因子在单层次下相关试验组的平均AIWF-TL值,然后计算各因子平均AIWF-TL的极差值,如表4中R所示。表2 防火墙系统隔声性能优化因子等级表

图8 原方案内前围隔音垫表3 防火墙因子正交试验表和仿真AIWF-TL数值

表4 防火墙正交试验AIWF-TL极差数值/dB

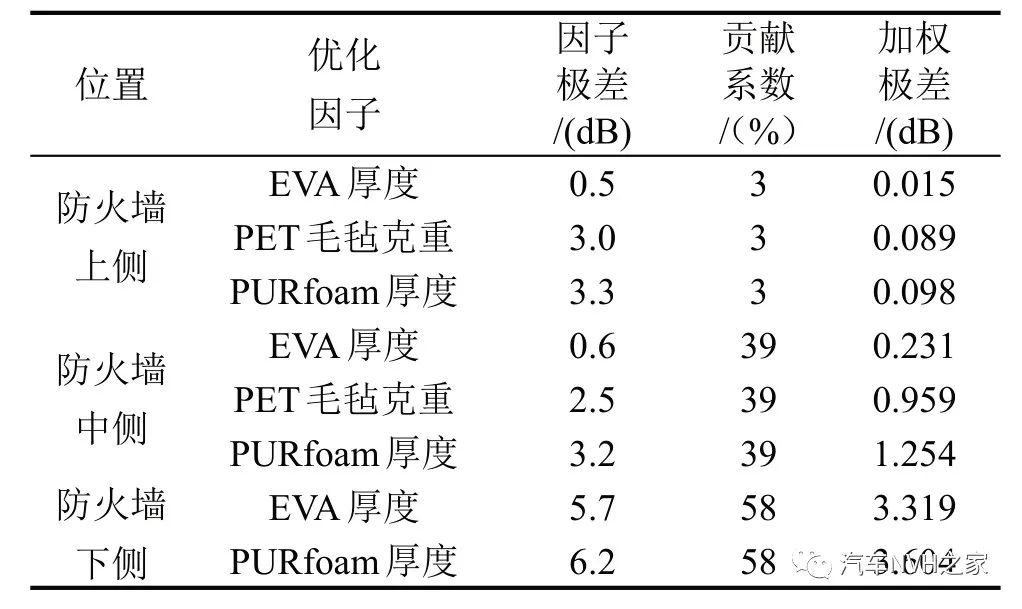

极差值可以作为优化因子和防火墙系统各局部对AIWF-TL 性能敏感参数,也就是极差值越大,对系统隔声性能影响越大。但其不能充分表示防火墙系统整体所受到的影响,这里定义加权极差,也就是优化因子极差与防火墙区域功率贡献系数的乘积,如式(8)所示。得到的结果如表5所示。表5 防火墙各位置加权极差结果

根据表5对比不同区域的加权极差可知,防火墙下侧区域的两个优化因子加权极差数值最高,此区域的EVA 与PURfoam 厚度参数均对系统隔声影响最大,可知此区域应采取基于隔声性能最佳的设计方案;防火墙中侧区域的3个优化因子加权极差值次之,此区域影响较大的因子为PET 毛毡克重与PURfoam 厚度,而EVA 厚度在此区域影响较小,可知此区域可采用基于隔声性能偏弱的设计方案;防火墙上侧区域的3个优化因子加权极差值最小,影响较小,可采用基于隔声性能最弱的设计方案。

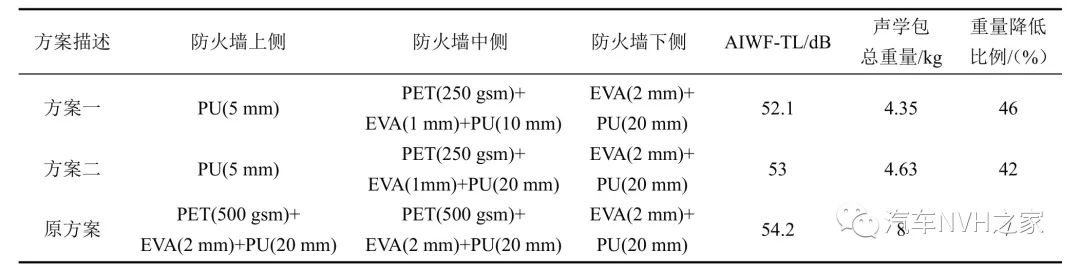

3.4 制定声学包优化方案

结合加权极差,这里定义两种优化方案:方案一为参考防火墙系统分区域加权极差排序,防火墙下、中、上分别以优化因子最优等级、中间等级、最差等级定义;方案二为根据所有加权极差数量级(>1,>0.1,>0.01)进行排序,3个数量级由大到小对应优化因子最优等级、中间等级、最差等级定义。对两种优化方案,基于防火墙系统SEA模型分别进行AIWFTL性能与重量计算,具体结果如表6所示。对于防火墙系统而言,结合加权极差提出的两种优化方案较原状态方案AIWF-TL 性能降低约2 dB,但重量可降低约3.5 kg,重量降低比例可达40%以上,可知优化方案能够在重量明显下降的基础上保持性能基本持平。

4 优化方案性能验证

4.1 防火墙系统隔声性能验证

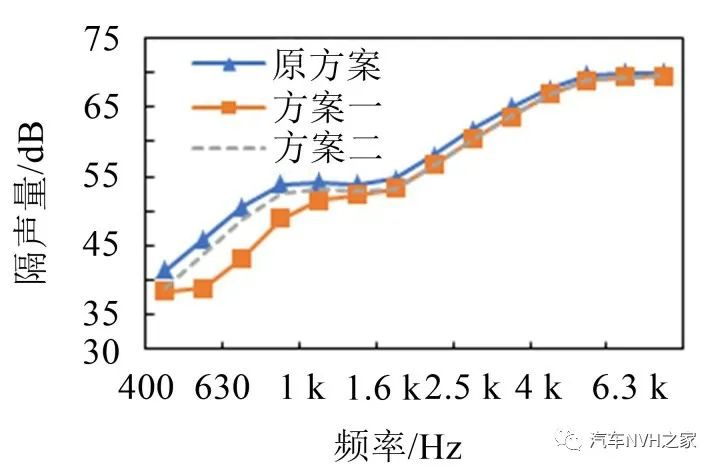

对比方案二与方案一可知,方案二AIWF-TL性能提升约1 dB,但质量增加约0.3 kg,整体性能相差不大,为明确优化方案具体影响,基于防火墙组合系统SEA模型计算不同方案在各频段的隔声量性能水平,仿真数据如图9所示。

图9 不同方案中防火墙组合系统隔声量对比方案一与原方案相比,在1 000 Hz至8 000 Hz频段隔声性能基本持平,但在400 Hz至630 Hz 频段,隔声性能降低约5 dB 以上,低频隔声性能降低明显。方案二与方案一相比在400 Hz至1 000 Hz隔声性能可提升约4 dB,同时与原方案隔声性能基本持平。综合AIWF-TL、各频段隔声量和总体重量性能指标可知,方案二虽较方案一重量增加0.3 kg,但性能上更接近原方案,整体风险较小,选择此方案作为最终的优化方案。

4.2 整车性能验证

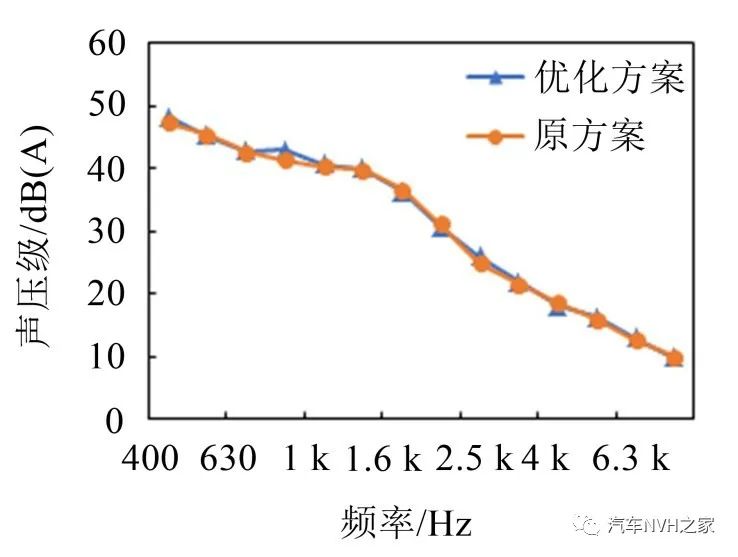

基于优化方案二进行设计,制作优化样件,将优化样件安装在整车上,测试全油门加速工况下车内噪声变化,其中3 000r/min 工况下的车内变化结果如图10所示。

图10 3 000r/min工况下车内噪声对比在根据优化方案更换内前围隔音垫后,车内噪声只在800 Hz频段附近略有增大,单频率幅值不超1 dB(A),由此可判断整车声学性能基本无衰减,满足了声学性能与轻量化的平衡设计。

5 结语

通过贡献量和灵敏度分析的方法,提出加权极差指标,根据此指标得到性能与轻量化平衡的优化设计方案,使得内前围零件重量降低42%,同时保证了整车性能无衰减。基于分析结果,可得出一些结论可作为声学包性能与轻量化平衡优化设计研究的依据和参考,概括如下:(1)为满足车身功能而设计的板件与空腔会组成双层板结构,增加系统隔声,从而改变传递路径对车内噪声贡献量,降低声学包性能要求;(2)根据结合正交设计试验极差值与噪声贡献量制定的加权极差,可有效判定材料方案对整体性能的影响,对指导声学包设计有重要作用;表6 声学包优化方案列表与性能、重量变化效果

(3)根据文中的声学包材料优化仅考虑特定厚度与克重下的材料优化,但实际零部件组成的厚度与克重非均匀分布,因此在全面考虑厚度与克重分布基础上确认最优的参数将是后续研究的内容。

作者:张天宇,邓江华,孟祥龙,黄晓迪

中国汽车技术研究中心有限公司

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告