DCT换挡性能和NVH问题分析

摘要:双离合变速器———简称DCT,英文全称DualClutchTransmission。DCT具有灵便、运动和舒适的驾驶体验,以及远高于AT(液力自动变速箱)和CVT(无极自动变速箱)的传动效率,因此受到越来越多整车厂和终端用户的青睐。本文从排除DCT变速器故障的角度,详细的介绍了处理DCT换挡性能和NVH问题的分析思路和方法,同时也展现出DCT变速器因拥有较多的传感器而带来的便于分析故障原因进而可以快速处理问题的又一优势。

关键词:双离合 变速器 换挡性能 NVH 同步器

1 案例描述

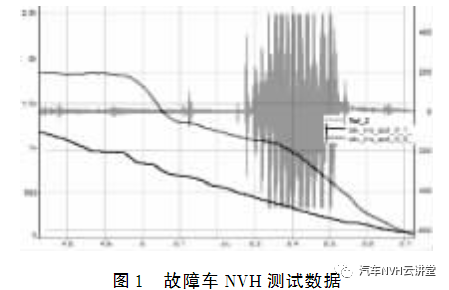

路试过程中,我们遇到一个换挡NVH问题,在驾驶室内使用仪器测试噪音为56dB(如图1)。故障具体情况为:在急踩刹车的情况下,整车由40km/h到静止的过程中,在车速为6km/h左右的时候偶尔会出现“咔咔”的撞击音,我们初步判断是进一挡过程的打齿音;但如果由40km/h不踩刹车,让车辆自然滑行至静止,则不会出现异响。

2 异响发生点确认

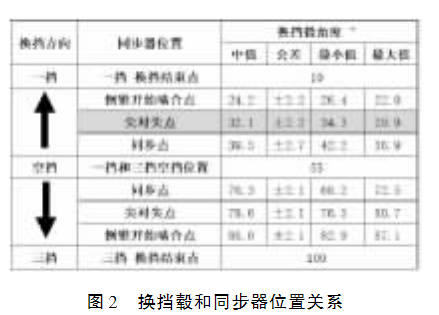

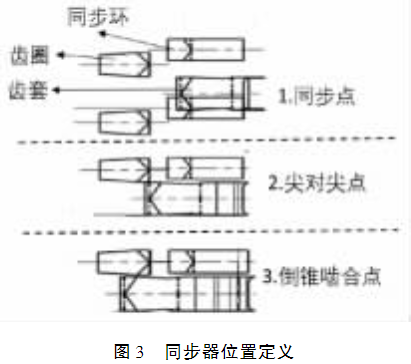

系统工程师将故障变速箱装至EOL下线检测台架上进行NVH台架测试,通过读取CAN总线数据,提取出换挡过程数据,发现异响出现在换挡毂角度为33°的时候。进行换挡毂角度和同步器位置关系的计算,可得出换挡毂角度和同步器位置关系(如图2)。由图2可知,换挡毂角度33°对应的是尖对尖点(齿套和齿圈刚接触的点,如图3)

3 原因分析

3.1 换挡系统相关零件尺寸不合格(1)检测同步环和齿套的锁止角,因为如果同步环和齿套的锁止角不合格,可能导致在同步点时,同步环无法锁住齿套,从而导致齿套在未完成同步之前就越过同步环去与齿圈啮合,因为转速差的存在从而导打齿;(2)检测摩擦锥面的角度、圆度和跳动等,因为如果锥面尺寸不合格,可能导致锥面摩擦力小,同步环无法锁住齿套,从而导致齿套在未完成同步之前就越过同步环去与齿圈啮合,因为转速差的存在从而导致打齿;(3)检测换挡系统零件和齿轮轴的相关轴向尺寸,因为如果这些零件的轴向尺寸超差,可能导致齿套无法顺利在相应的时间点到达所需的位置而打齿。拆解故障变速箱检测上述零件尺寸都合格,将上述零件更换为合格的新零件进行ABA测试,结果故障仍然存在,因而认为该异响故障不是零件超差造成的。

3.2 设计原因(1)检查锁止比同步器锁止比是指齿套处于同步点时摩擦扭矩和拨环扭矩的比值,用于理论上评估和衡量在同步点时同步环能不能锁住齿套,锁止比大于1就表示理论上同步环可以锁住齿套。经计算,该变速箱的一挡同步器的锁止比为1.55,远大于1,排除了锁止比太小的可能性;(2)检查预同步间隙预同步间隙是指齿套处于空挡位置时预同步滑块和同步器卡爪之间的距离,要求最小值大于0,以便保证齿套锁止角和同步环锁止角接触前能先完成预同步,让齿套的锁止面与同步环的锁止面对齐。经计算,一挡同步器的预同步间隙为0.8+0.415-0.315,最小值为0.485mm大于0,所以排除预同步间隙小的可能性。(3)检查空行程齿套的空行程是指齿套完成同步到与齿圈啮合所需要移动的轴向距离,理论上该距离越短越好,因为空行程越短,由拖拽扭矩影响产生的转速差就越小,进档越平顺。经计算该变速箱一档齿套的空行程为2.45±0.35mm,最大空行程为2.8mm小于其它无此异响问题的DCT和MT变速箱的空行程,所以排除齿套空行程太大的可能性。

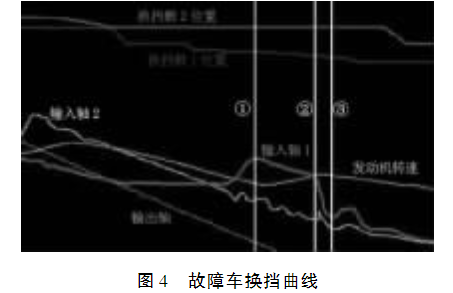

3.3 标定和换挡软件逻辑不合理调取故障车CAN数据,提起发动机转速、输出轴、输入轴1和输入轴2转速与换挡毂1与换挡毂2的位置关系(如图4),异响出现在位置②和位置③之间。

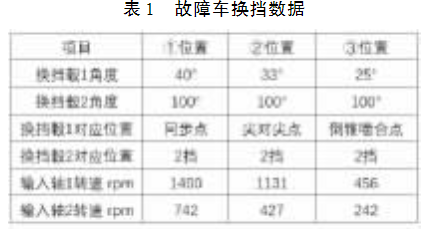

分析图4的换挡曲线可以发现:(1)上述过程中,换挡毂2角度维持在100°,而换挡毂1角度则由55°变为10°,说明变速箱工作在2挡上同时进行着3挡降1挡的预选挡动作;(2)在①位置,换挡毂1角度为40°,对应的是挂入一挡时同步点位置(如图3),在该位置输入轴1转速为1400rpm,输入轴2转速为742rpm(见表1)。经计算可得在该位置一挡从动齿轮和齿套的转速都为332rpm,说明在该位置一挡从动齿轮与齿套完成了同步;(3)在②位置,换挡毂1角度为33°,对应的是挂入一挡时尖对尖位置(如图3),在该位置输入轴1转速为1131rpm,输入轴2转速为427rpm(见表1)。经计算可得在该位置一挡从动齿轮转速为268rpm,而一挡齿套转速为190rpm,说明在该位置一挡从动齿轮与齿套有78rpm的转速差,正是因为这个转速差的存在导致一挡齿套与齿圈啮合时出现打齿,进而产生异响。(4)在③位置,换挡毂1角度为25°,对应的是挂入一档过程中倒锥开始啮合点(如图3),在该位置输入轴1转速为456rpm,输入轴2转速为242rpm(见表1)。经计算可得在该位置一挡从动齿轮和齿套的转速都为108rpm,说明该位置一挡从动齿轮和齿套经过撞击之后又完成了同步。

根本原因确认:通过上述的检测和分析可以确认,异响产生的原因为变速箱工作在2挡上同时进行3挡降1挡的预选挡动作时,同步器在完成了对1挡从动齿轮和输入轴1的同步之后,齿套拨开同步环并向齿圈移动的过程中,齿套和一挡从动齿轮又重新产生了转速差,导致齿套在与齿圈啮合的时候出现了打齿,从而带来了异响。

4 优化方案

4.1 换挡软件修改由图4可以看出变速箱在输入轴2转速约为1100rpm时,换挡毂1就开始执行挂入1挡的动作,而此时对应的整车车速高达16km/h。在急踩刹车快速减速的工况下完全没有必要在如此高的车速下去执行预挂一挡的动作。修改换挡软件,将换挡逻辑修改为整车车速大约为6km/h(输入轴2转速约为410rpm)的时候换挡毂1才开始执行预挂1挡的动作,通过此方法可以减少齿圈和齿套在空行程的过程中产生的转速差。

4.2 标定调整通过调整标定,加快齿套在空行程过程中的移动速度,从而减少齿套的移动时间,进而减少齿圈和齿套在空行程的过程中产生的转速差。

5 结论按上述两方案更改换挡软件及调整标定之后,该变速箱的异响消失,成功解决了该异响问题。DCT拥有和MT基本相同的同步器系统,但是换挡机构和换挡控制确有着很大的区别。DCT通过TCU控制换挡电机的转速和电流大小,从而可以实现对不同换挡阶段进行不同的换挡力和换挡速度的控制。同时DCT变速箱拥有更多的电子元件和传感器,可以实时监测输入输出轴的转速、离合器的压力、换挡毂的位置及换挡电流大小等数据,这为DCT换挡性能和NVH问题的分析提供了充足的数据支撑,让我们可以较为直观的分析出变速箱的工作状态。再结合同步器的结构和工作原理知识,使我们能够快速而且准确的发现故障的原因所在,进而加快了我们处理DCT换挡性能和NVH问题的速度。

作者:何翔 樊智宏 范星星 张梦华

作者单位:(格特拉克(江西)传动系统有限公司,江西南昌330013)来源:江西化工

- 下一篇:相变冷却式散热系统工作原理

- 上一篇:用于车辆NVH应用的新型环保材料的声学研究

广告

广告 编辑推荐

最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告