乘用车声学包开发探究

[摘要]声学包装作为NVH性能开发的重要组成部分,近来受到业内的广泛关注。就目前看,对其开展的系统性研究及工程应用还比较少。本文结合某款乘用车的开发,简要阐述了声学包开发的主要组成部分, 有密封性和声学材料等,及其对车内 声品质的重要 影响, 并针对 密封性及声学包装提出了合理设计建议,有助于 提升业界对于声学包开发的认知水平,为整车开发提供技术参考。

关键词:密封性,声学 包装,声品质

概述随着社会经济不断向前发展,消费者对生活品质有新的认知,对汽车舒适性要求也随之越来越高,世界各国对噪声污染的控制及相应的标准法规也越来越严格,NVH性能甚至决定一款车在市场上的前景。因此,提高NVH性能显得至关重要[1]。而整车声学包开发作为NVH性能的一项重要技术也逐渐被业内人士重视起来,从简单的零部件应用到隔吸声性能目标的制定,以及优化方案的设计等,不断提出新思路新目标,成为重要的研究对象。国外汽车声学包开发较早,Arnaud Duval提出了声学包轻量化的不同材料组合概念,并基于零部件级的多孔弹性介质有限元模型及试验,研究了 泄漏效应对前壁板系统隔声性能的影响[2]。Stephanie Ernster验证了一种新型聚丙烯纤维改性的吸音材料,替代棉毡安装在车门内饰板上,重量降低30% ,整车匀速 车内噪声有一定改善[3]。Qijun Zhang等建立了车门系统的统计能量分析模型,计算了其隔声性能,并用试验进行了验证[4]。但以上文献资料,较少对声学包开发进行系统性和工程化的研究。

本文结合汽车声学包开发的实践过程,阐述了整车密封性及声学材料对车内声品质的重要影响,提供了整车气泄漏、声泄漏以及声学包零部件隔吸声性能必要的测试数据以作支持,对声学包正向开发具有重要的参考意义。

1 整车密封性密封性是整车噪声控制的基础。如果车身密封没有做好,车内的吸隔声处理都毫无意义。车身密封是将车身上的缝隙、泄漏孔和洞密封严实,使气流不能穿过。从运动状态看,密封性分为静态密封和动态密封。静态密封是指汽车静止状态下的密封;动态密封是指汽车行驶过程中的密封[1]。从泄露角度看,密封性分为气泄漏和声泄漏。气泄漏是指未密封孔洞或部件装配间隙产生的泄漏,直接影响车内声学环境;声泄漏是指胶堵、胶套、密封条等本体厚度不足而引起的 隔声性能差,成为噪声的主要传递路径。本文主要 从泄露角度阐述密封性的重要性并给出相应的优化建议。

1.1气泄漏把孔和缝隙的面积与整个车身板的面积之比定义为车身的开孔率(γ),表示为

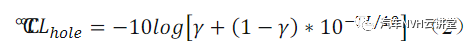

式中,Ahole为车身 上孔和缝隙的表面积,Abody为车身的表面积。开孔率越大,声音越容易直接传递到车内。开孔率对传声损失的影响可以用式(2)表示:

式中,TL是没有孔 和缝隙情况下的传递损失;TLhole是在开孔率为γ时的传声损失。一个开孔率达到一定量的车身,再好的隔吸声材料都无济于事。当车身存在一定孔和缝隙时,隔声失效的成分主要是高频,如图(1)所示。图中的直线表示没有孔的传递损失随着频率增加而增加。虚线表示有孔的传递损失曲线,在 高频段传递损失降低[1]。

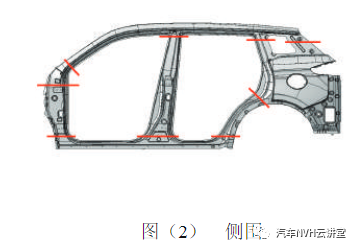

气泄漏对声学性能的重要性不言而喻,声学包开发的首要任务就是解决气泄漏问题。测试设备一般为保压设备,是根据压差流量测量原理对车身泄漏进行测量。行业内标准气压为125Pa,也有主机厂会选择250Pa进行测量,两个工况下的测量值大约为1.5倍关系。1.2 气泄漏案例以某款乘用车的气泄漏 优化过程 为例,介绍气泄漏主要存在的位置及优化方案。1.2.1侧围空腔隔断侧围空腔夹角板的布置位置一般如图(2)所示,单侧9处,每处均为内外腔两个夹角板,具体设计位置需根据内腔减重孔的位置而定。问题多数集中在夹角板框架发泡膨胀后不能隔断空腔,因此需要注意夹角板框架在设计时一定要延伸至空腔死角;另外,需要注意框架本体的材料,有些车型采用EPDM材质,在经过电泳时,由于高温烧着而影响空腔隔断的形成。

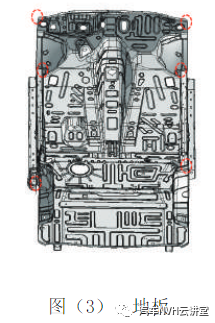

1.2.2白车身涂胶及胶堵钣金 搭接处一般涂有点焊结构胶或焊缝密封胶进行密封,但多块钣金搭接容易出现“老鼠洞”,很难用机器人涂胶方式进行完全密封,需要人工进行二次涂胶,或采用指压胶进行封堵,但由于指压胶成本过高,一般不会过多使用。“老鼠洞”容易出现的位置有纵梁前后两端、前围钣金与A柱搭接处等,如图(3) 所示, “老鼠洞”作为气密性的头号难题,需格外 关注。 在密封方式中,热熔胶堵密封性最好,普通堵头次之,贴片最差;地板、前围上 与车外直接相通的过孔 尽量采用热熔胶堵。

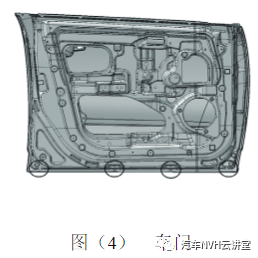

1.2.3车门滴水孔车门滴水孔是整车气密性的首位贡献者。由于影响电泳液的漏液速度,滴水孔的开孔大小及开孔个数不能小也不能少,一般前车门4个,如图(4)所示,后车门3个,后背门3个,与 气密性形成矛盾。考虑到雨天车门进水不能顺利流出,车门又需留置滴水孔,建议在每个 车门的最低点留置一个孔,其余均用单向阀胶堵进行封堵。

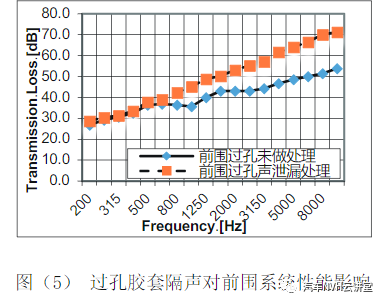

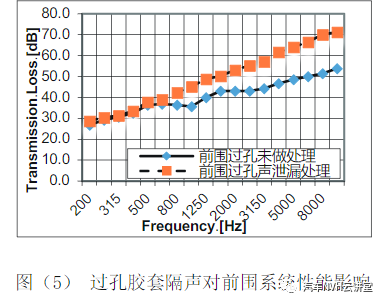

1.2.4车身附件存在气泄漏的车身附件一般为开闭件,主要有门把手、内外水切两端、呢嘈、后视镜本体、后视镜座体、车门密封条、空调进风口阀门挡板等,这些 附件是不能 被完全密封的,只能通过泡棉等一些密封材料将泄漏降至最低。1.3声泄漏气泄漏是声学包开发的前提,声泄漏亦是声学包开发的基础,同等重要,不容忽视,二者相辅相成。声泄漏,其本义是隔声性能差,声泄漏极限状态为气泄漏。声泄漏差的部件比较容易成为噪声的主要传递路径。像前围 过孔胶套,在开发设计时更多的焦点会在其本体气密性,容易忽略其本身的隔声性能;像地板胶堵、车门密封条,更多的关注点也是在其气密性上。测试声泄漏的设备为超声波测漏仪。超声波是一种高频短波,超出人正常听力范围。超声波具有较强的方向性,容易被阻隔或遮掩,测试 环境需要较小的背景噪声。某款车前围过孔声泄漏处理后与处理前的隔声窗测试数据如图(5)。

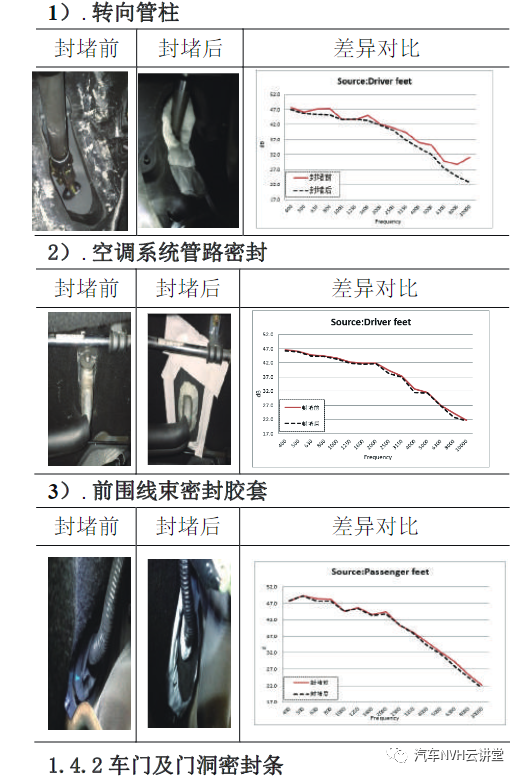

虚线表示声泄漏处理后隔声性能,实线表示声泄漏处理前隔声性能。做好声学包开发,气泄漏和声泄漏必须两手抓,舍掉任何一个,都将是致命问题,二者对整车车内声学环境的影响至关重要。1.4声泄漏案例声泄漏较多发生在前围过孔、车门密封条、地板胶堵等位置, 下面以某款车声泄漏优化进行介绍。1.4.1前围过孔问题排查及结构对标测试方法:对前围过孔胶套处采用EVA+吸音棉材料、丁基橡胶、 布基胶带等进行封堵,测试密封前后车内声源与发动机舱测点的传递函数,通过对比密封前后差异,来反应前围过孔的声泄漏量。

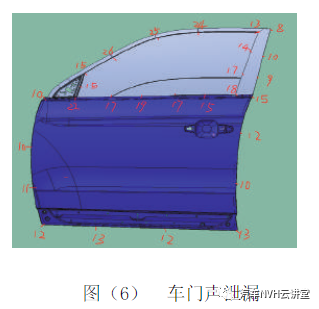

1.4.2车门及门洞密封条密封条的声泄漏问题主要由于密封条壁厚较薄、密度较小、压缩面积小所致。静态下,密封条声泄漏问题一般不是很突出,声泄漏较大位置会较多出现在玻璃上侧,如图(6) ,车门周围数值为超声波测漏仪测得,车门上段密封性需要优化。动态下,车 门外侧高速气流 使车门区域形成负压,车门内外压差使密封条压缩面积减小,造成严重声泄漏。驾驶员耳旁约8%-9%AI(语音清晰度)的贡献量来自四门密封条。

1.4.3 地板胶堵在半消试验室中,四驱转毂试验台上, 某车匀速80kph工况下, 获取车身 包络面载荷分布,如图(7)所示,车外噪声从大到小依次为:地板>前围>前后车门>前后车门玻璃>前后挡风玻璃及顶棚。由此可见, 地板外侧噪声源最大,故地板胶堵的隔声性能是重中之重,需重点关注。

同样厚度下,胶堵的隔声性能为钣金隔声性能的1/6。地板漏液孔较多,需要严格管控各个胶堵的隔声性能不低于钣金隔声性能。假 定某车地板钣金厚度为0.7mm,胶堵厚度则至少为4.2mm,但胶堵成型过程中存在±15%的误差,因此胶堵厚度至少为4.8mm。2 声学包装声学包是由一些特殊设计吸声或隔声材料组成,安置在车内的一些关键部位,目的是减少传递到乘员舱的噪声,同时调节用户最终听到的声品质,是一种被动降噪方法。这些声学处理有些是附加在车身壁板上,有些是附加在车身内饰件上,还有些直接和车身结构壁板或内饰件集成在一起,成为车身结构板或内饰件设计不可分割的一部分[1]。由于用户听到的噪声特性在很大程度上会影响用户对汽车质量高低的评价,所以声学包开发不仅仅是降低噪声水平,同时也包括控制车内的声品质,以满足用户期待的声音特性。2.1声学材料特性材料吸声是其表面反射声音大小的能力。吸声能力的大小是通过吸声系数(α)来测量。吸声系数的定义是材料吸收的声能与入射到材料的声能之比,参见公式(3) 。测量吸声系数可以在驻波管中进行,也可以在小 的混响室中测量,如Alpha Cabin混响室 。驻波管测试的是垂直波,混响室则为散射波,一般采用混响室测试较多。

隔声是指材料阻隔声音从一个区域向另一个区域传递的能力。隔声大小 用声传递损失(STL)测量,它是通过材料传递的声能与入射声能的比值,参见公式(4):

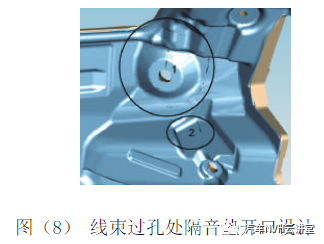

其中:τ =传递声能/入射声能声学材料大致可以分为上述两类,其中以隔声为主的常见材料有E VA、EPDM、硬毡等 ,以吸声为主的常见材料有吸音棉、软毛毡、轻质PU发泡等,而且根据车身不同位置的噪声源将两种性能的材料进行组合,常见的组合有AB(吸隔)、ABA(吸隔 吸)等,前围隔音垫、地毯隔音垫常用ABA型,后轮罩隔音垫、中通道隔音垫、备胎池隔音垫常用AB型。2.2 声学包子系统设计要点2.2.1前围内隔音垫前围系统是发动机噪声传递到车内的主要传递路径,是影响车内噪声的重要环节。从结构看,目前前围钣金采用单层板较多,各车型厚度基本在0.8-1mm之间,个别 高档车可能达到1.2mm,甚至1.5mm;也有车型采用双前围结构或是静音夹层板结构,这两种结构的隔声性能较高,但成本也相应较高,在使用这两种结构时,务必使前围过孔的气密性及胶套的隔声性能达到一定程度 ,否 则 隔声性能不会有明显改善;另外,静音板是由两层很薄的钣金中间加一层阻尼构成,薄 钣金在冲压时容易断裂,对工艺要求非常高。由于前围钣金上会安装很多支架及过孔胶套,这样隔音垫不得不 开孔避让,但开孔多必然导致隔声性能差,如何减少开孔增加厚度成为隔音垫开发设计中看似简单实则难为的事情,往往争论不休。下面列举几个设计建议:1)线束过孔处隔音垫无需割掉成通孔,可参考图(8)中1位置设计成半割开状态;2)安装支架处可设计成掀盖式结构,三面割开,保留一面,如图(8)中2位置;3)制动踏板位置设计螺柱凸台,既保证踏板与钣金刚性连接又保证了此处隔音垫的覆盖;4)空调膨胀阀与冷暖水管设计在一个过孔中,减小隔音垫开孔;

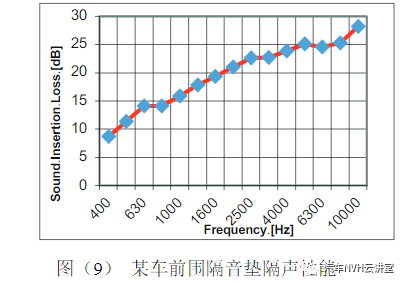

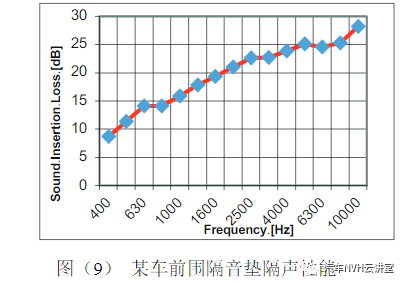

隔音垫的材料组成成分在不同车型中各有不同,有EVA+PU发泡、PET毡+EVA+PU发泡、E VA+软毡、硬毡+ E VA +软毡、E VA +吸音棉、硬毡+软毡等等,最常见为E VA+PU发泡,发泡可与钣金随型完全贴合,使得 隔声性能较佳,但气味性不如毡类材料,随着VOC法规越来越严格,毡类的使用成为一种趋势。前围隔音垫上部E VA与仪表 板形成类似的混响室,发动机 噪声源透过前围上部传递到车内,很难被吸收掉,因此,前围隔音垫上部会考虑 加一层吸音棉或毛毡,将透过的噪声反复吸收转化成热能耗散掉。一般前围隔音垫的隔声性能在 高频难以 达到30dB,如图(9)所示;原因有二:首先在测试隔音垫性能的隔声窗很难做到工装与样件的完全密封,导致高频隔声性能下降;另外,测试设备在5000Hz以上激励 不足,导致隔声性能下降;试验与仿真对标在高频存在的差距源于这些原因。

同种材料,各厂家提供的样件隔声性能在4000Hz以上基本没有太大区别,但在1000-3000Hz频段内隔声差异较大,这就能体现各厂家的材料配方水平和设计能力,综合成本从优选择。

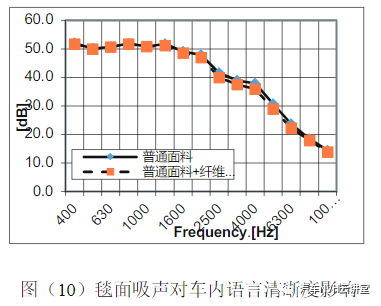

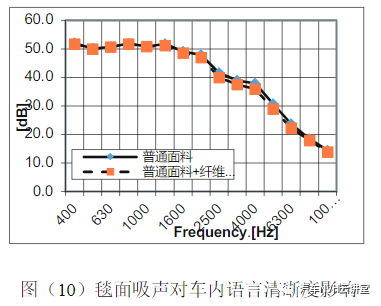

2.2.2地毯隔音垫上述图(7)已知,地板底部噪声 与机舱内部噪声相当,甚至高于机舱侧噪声。因此,地毯隔音垫的设计开发尤为重要。地毯在开发设计过程中,较 前围隔音垫相对容易些,地板钣金上无太多支架和线束过孔,隔音垫覆盖面积会大一些,有利于提高地板系统的隔声性能。地毯隔音垫是由毯面和隔音层 构成。需要注意座椅安装梁、后排座椅下及备胎池处的隔音层覆盖,这些 地方隔音层容易被忽视,但 往往会更多影响车内声品质。地毯隔音垫组成材料常见的有针刺起绒面料+发泡、针刺起绒面料+等密度棉 、针刺起 绒面料+E VA +发泡、针刺起绒面料+E VA +棉毡等 。有些车地板钣金采用静音板,这样就会 对隔音垫的性能要求低一点,通常采用材料为针刺起绒面料+发泡或 针刺起绒面料+毛毡;但 更多车型会采用单层普通钣金,而且厚度不超过0.7mm,那这样就会对隔音垫的要求高一些,通常采用材料为针刺起绒面料+E VA +发泡或针刺 起绒面料+E VA +棉毡。地毯毯面的吸声对车内语音清晰度影响较大。如图(10),某款 车匀速100kph工况下普通面料与普通面料+纤维毡对驾驶员耳旁声压级的影响,在2000Hz以上声压级降低约1dB,总声压级变化不大,但语音清晰度提升2.6%。

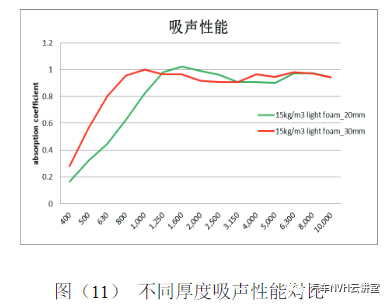

材料定义时注意起绒面料的绒毛长度和本身吸声性能。地毯隔音垫材料组合中,含E VA材料吸声性能差一些。在不含E VA材料中,注意粘接面料与隔音层的PE胶,一般会设计成多孔促进吸声。2.2.3前围外隔音垫现车型中,外前围隔音垫的常用材料有无纺布+毛毡+无纺布、无纺布+玻纤+无纺布、 无纺布+轻质PU发泡+无纺布 等。玻纤 剧毒, 正逐步被替代。相较于轻质PU,毛毡重量重一些,吸声效果也略差一些,不建议使用。不同轻质PU发泡厚度 下吸声性能不同,如图(11),15kg/m³密度下20mm与30mm吸声性能对比, 性能差异主要在1250Hz以下,厚度越高,中低频吸声性能越好。因此,建议外前围隔音垫、发动机盖隔音垫设计厚度不低于25mm。

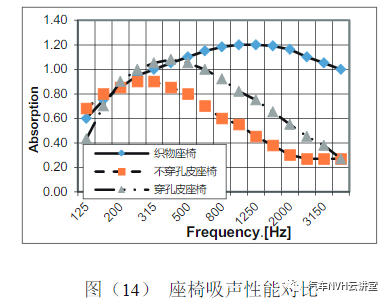

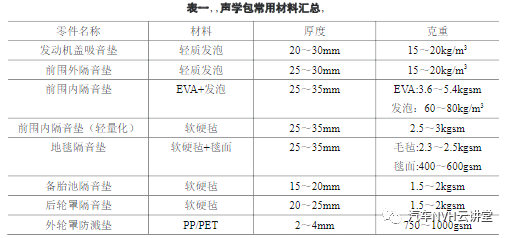

2.2.6 玻璃车用玻璃大致分为三类:普通钢化玻璃、普通夹层玻璃(中间PVB膜) 、声学夹层玻璃( 中间阻尼膜)。前挡风玻璃常用普通夹层玻璃,侧窗及后挡风常用普通 钢化玻璃;高端车型应用声学玻璃较多,大致使用在前挡风及前侧窗玻璃上。A柱及后视镜产生的涡流更多传递到前侧窗上,并透过侧窗传递到车内,使车内声品质变差。因此,在前后侧窗玻璃厚度设计开发时不能一并考虑设计成同一厚度,要区别对待。2.3声学包方案介绍声学零部件常用材料、厚度及克重如下表一。

3 结论本文介绍了整车密封性重要性,易出现的泄漏点及其优化方案,为设计人员提供了参考。但随着客户对声品质要求的提升,关门耳压逐渐成为一个热门问题,影响关门耳压的因素较多,有整车气密性、内流场、泄压阀通道的顺畅性、泄压阀有效面积、车门密封条等,似与整车 密封性互相矛盾,需进一步研究二者之间的关系。本文还介绍了整车声学包的开发方案、声学零部件设计要点及声学材料的选取。新能源汽车是现阶段的发展主流,其噪声源已与传统车不一样,针对新噪声源进行有效声学包零部件的设计需要更多的验证与探讨。

作者:刘召昆1,丁智1,朱贞英1,程磊1,李燕1作者单位:(1吉利汽车研究院(宁波) 有限公司,宁波,315336)

来源:2018汽车NVH控制技术国际研讨会论文集

广告

广告 编辑推荐

最新资讯

-

电动汽车车架刚度性能分析与对比

2025-11-04 16:56

-

重磅!吉利收购雷诺巴西26.4%股份!

2025-11-04 10:51

-

面向自动驾驶系统的人工智能数据集评估建议

2025-11-03 21:06

-

电动汽车车架模态性能分析

2025-11-03 21:04

-

一汽车项目落地南京,项目总投资约40亿元!

2025-11-03 21:04

广告

广告