液压悬置耐久开裂改善对策

摘 要:为了提高车辆舒适性,轿车中普遍采用液压悬置,某车型在开发阶段,高强耐久测试时,曾出现主簧橡胶开裂、漏液现象。文章通过对耐久车的路谱分析和主簧的结构分析,确认车辆Y 向预载太大是造成开裂的主要原因,通过减小动总Y 向位移来降低Y 向摆动量,同时优化主簧结构设计,将疲劳寿命提高了8 倍以上。

关键词:液压悬置;疲劳开裂

引言

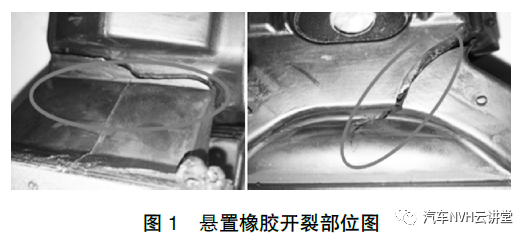

汽车动力总成悬置系统是指动力总成(发动机、离合器、变速器及附件等)与车架或车身之间弹性连接的系统。从机械振动力学的观点看,汽车动力总成既是一个激振源又是一个需要隔离振动的受振对象,因而动力总成悬置的性能要求很高,一个设计良好的动力总成悬置系统应满足固定和支撑动力总成,承受动力总成内部因发动机旋转和平移质量产生的往复惯性力及力矩等多种要求[1]。发动机悬置的主要作用,是把发动机安装在整车上,控制发动机的位移,并吸收发动机的振动[2]。对于悬置系统而言,其疲劳性能的好坏对整车性能影响极大。橡胶悬置的疲劳破坏形式以橡胶主簧失效居多,因此橡胶主簧的疲劳对整个悬置系统的寿命起着决定性的作用。随着有限元技术的不断成熟,用有限元法来分析橡胶材料的疲劳破坏被广泛采用。某动力总成悬置在耐久试验中出现橡胶主簧断裂现象,如图1 所示。此悬置要求在特定的工况下,2 640 个试验循环内,橡胶主簧不出现裂纹,实际试验在进行14%时,出现橡胶主簧开裂,随着裂纹扩展而断裂、漏液失效。

主簧橡胶开裂分析

造成主簧橡胶开裂的因素一般为悬置系统的设计的技术方案是否合理、橡胶材料的硬度、主簧橡胶承受的载荷和橡胶主簧的结构设计。

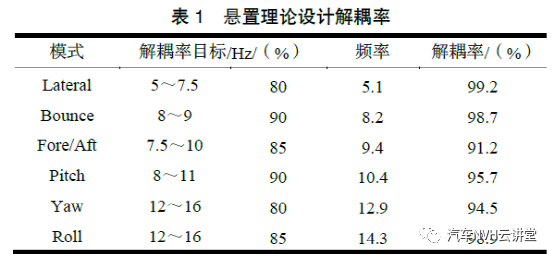

汽车动力总成悬置系统具有支撑动力总成的重量和限位等作用,它的主要作用就是隔振,尽可能少地将发动机的振动传递到车身上,悬置系统解耦度的高低是评价汽车动力总成悬置系统隔振设计好坏的一个重要指标。汽车动力总成悬置系统有6 个自由度,对应的有6 个模态。在某个模态频率下,如果有两种或两种以上的运动形式,那么这种多模态并存的情况就称为模态耦合。解耦悬置系统隔振设计的目标就是要使系统的6 个模态振型尽可能解耦,侧倾模态和上下跳动模态一般要求解耦度达到90%以上[2],该悬置系统理论分析解耦率结果如下表1。

通过理论计算解耦率,满足动总的解耦要求,排除悬置系统解耦理论设计错误这一因素。

现在悬置材料基本采用共混胶替代以前单一橡胶材料。共混胶的耐老化性能、压缩性能和耐温性能有所提高,其耐温达100 ℃,并有耐臭氧性能。橡胶材料的配方和橡胶硫化工艺基本决定了橡胶的硬度,橡胶硬度是影响耐久性的关键参数,通过调查,发现该橡胶配方与其他成熟量产车型一致,皆为成熟的配方材料,所选配方的橡胶硬度为50度,主簧橡胶硬度太低,悬置刚度不能满足要求,该橡胶配方在其他车型已有成熟应用,而且也通过了台架耐久测试,可见橡胶硬度不是影响该车型耐久开裂的主因。

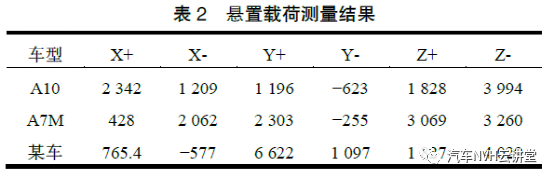

悬置承受的载荷大小可通过力传感器测量,通过实车载荷测量,发现车辆在静态时左悬置存在278 N预载,右悬置存在250 N预载,理论上车辆静态时的Y 向预载荷为0,已有学者进行过车辆静态时悬置预载荷的测量和研究,发现车辆静态时,X 和Y 向载荷一般不会超过10 N[3];而且目前实车右悬置Y 向载荷比Z 向载荷还要大,悬置Z 向是载荷主方向,正常情况下Z 方向的载荷应该最大,现测量结果见表2,发现Y+向载荷最大。

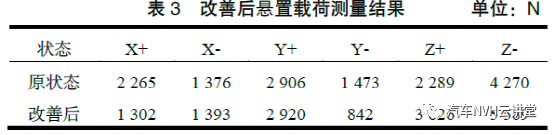

正常状态下,悬置系统Z向上下振动载荷为最大载荷;X 向为车辆制动和加速时的载荷;Y 向载荷为车辆转弯时,动总左右摆动而产生的载荷,经实车点云扫描动总的位置和动总3D 数模比对,发现造成Y 向静态载荷大的原因是车身上悬置Y 固定位置超差2~3 mm,造成悬置静态拉扯量太大而产生过大预载荷;动态载荷大的原因是动总与悬置配合的Y向位移偏大,通过载荷谱发现动总Y向位移最大达12 mm,超出了设计最大要求9 mm;将悬置Y 向限位位移缩小2 mm后再次测量载荷,可以发现-Y 向载荷明显减小,而且远小于Z向载荷[4]。结果如下表3:

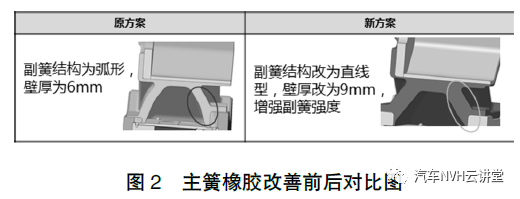

另外,主簧的结构设计是否合理、是否存在应力集中也是影响橡胶疲劳强度的因素之一,主簧橡胶的结构强度可通过CAE 仿真分析应变来评估,通过几种设计方案的主应变的对比,来评估现有主簧的结构设计是否合理。通过CAE 应变分析结构优化前后的最大主应变,可评估结构强度的优化程度。通过对比几种结构的CAE 分析结果,选最优设计的结构进行台架耐久测试,改善前后的结构对比见下图2。

同时将该新状态的液压悬置装车进行高强耐久、综合耐久和四立柱耐久,结构优化后的零件测试均未发现液压悬置开裂漏夜,通过了整车耐久测试。

解决措施

通过动总动力学仿真分析和主簧结构CAE 应变理论分析,决定将右悬置Y 向软限位位移减小2 mm,将左悬置的Y 向软限位位移减小2.5 mm,同时将主簧开裂部位的橡胶加厚3 mm,重新生产样件,进行台架和整车耐久试验,均通过了耐久试验,目前该车型已成功上市发布.

结论

悬置主簧疲劳耐久开裂与载荷存在很大关系,上下振动的Z 方向为主载荷方向,也是载荷最大的方向,如Y 和X方向载荷大于Z向载荷,说明悬置被严重拉扯,动总在车上上的姿态需要矫正。而解决问题的关键在于通过载荷测量明确哪个方向上的载荷是造成橡胶开裂的原因,然后查明实际载荷大于理论载荷的原因,一方面降低试验时的异常载荷,一方面优化结构设计,可提高悬置橡胶的耐久可靠性。而悬置的售后耐久开裂,除与载荷有关外,还需调查橡胶的耐热疲劳老化和抗蠕变性能,涉及到调整橡胶配方的问题,采用耐热老化橡胶可降低售后热疲劳开裂漏夜比例。

广告

广告 编辑推荐

最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告