无线BMS一直是BMS领域一个比较活跃和吸引人关注的领域,探索较早、产业化最快的是TI(收购了凌特),早期有在BMW i3上的技术展示(由凌特提供),到现在即将在通用Ultium平台上的量产(由AD(Analog Devices)提供)。无线BMS在摸索了多年之后,似乎终于要迎来了大规模应用的曙光。

那么,为什么要采用无线BMS,无线BMS的本质是什么,有没有必要采用无线BMS?这里我们分别来探讨下。

当前的BMS方案因为有连线线的存在(传递信号所需要)有很多的不足,概况来讲:

(1)线束、及其插接头一直都是发生失效和故障较多的地方,减少这些连接件的存在,可以降低电池包的失效率,提高运行的安全可靠性;

(2)线束、及其插接头在整包布置的时候需要额外地考虑其走线、空间,这消耗了电池包宝贵的可用空间,减少它们的存在,能够提高整包的体积能量密度;

(3)线束(往往是铜线),及其插接头,增加额外的重量、成本,会降低电池包的能量密度、增加整车的成本;

(4)线束,及其插接头往往是需要人工来进行装配,这会增加整包生产的工时,增加人力成本,减少这些生产过程,能够提升生产效率,降低制造成本。

这些是我们能够直观理解到的,也是能够直接见效的,无线BMS本身还有其他的优势,在后面再补充。

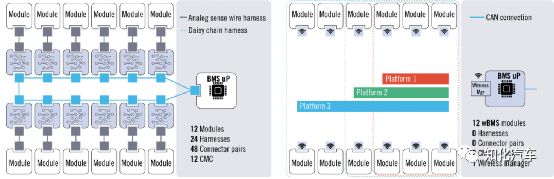

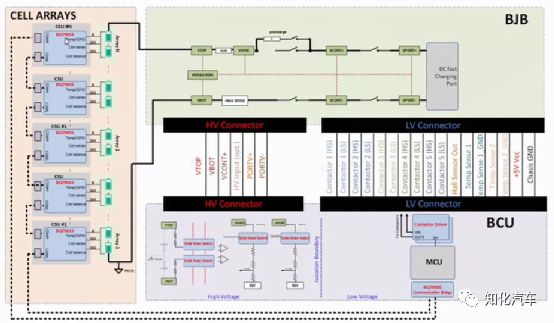

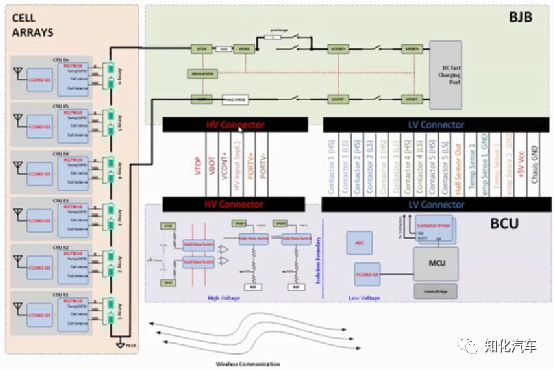

无线BMS的本质是用无线通信的技术,减少了从控CSU之间、从控与主控BMS之间的连接线,而电压&温度的采样、以及将电压和温度传送至从控CSU的方案不受影响;此外,BMS与继电器、Pyrofuse、整车VCU之间的控制连接线也不受影响,这些地方当前主流的方案均可使用。这点可以从AD的方案中看出,如下,左图是当前常规型BMS,右图是无线BMS方案。

减少的是模组Module与从控CSU之间的灰色线、CSU之间与CSU和主控BMS之间的蓝色线(菊花链)。

从TI的示例中也可以看出,所替代的仅是上图(常规BMS)中的虚线部分。

去掉这些线束,这些位置的连线即是通过无线通信来实现的,具体的说,通过一个无线芯片,这个芯片会与目前已经在使用的采集芯片和主控器芯片集成在一起,来构成新的BMS板子。

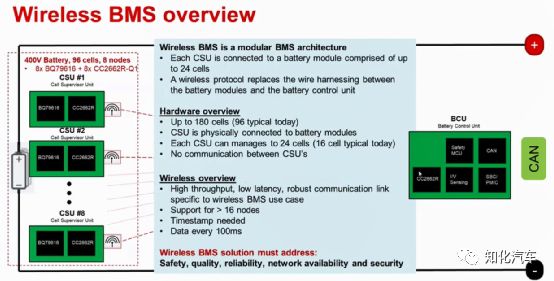

以TI的无线BMS方案为例,主要由两部分构成,一个是负责电芯电压和温度采样的监控&均衡从控模块CSU,一个是主控单元。

监控&均衡的模块由采集芯片BQ79616-Q1+无线通信芯片CC2662R-Q1构成,BCU部分也是加上了无线通信芯片CC2662R-Q1。

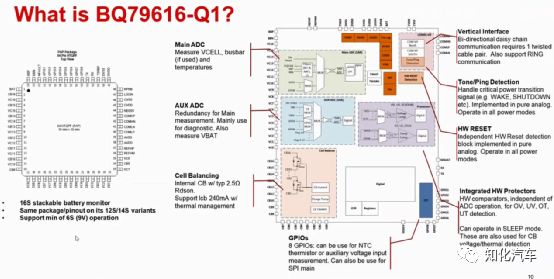

其中,采集芯片BQ79616-Q1与现在常规的BMS采集芯片类似,主要组成如下,最低采集6串电芯,可支持到12串、14串、16串。TI的这款芯片有个特别之处,在于它宣称可以在硬件水平上做到功能安全ASIL D的等级,而不需要软件再去做相应的安全开发。

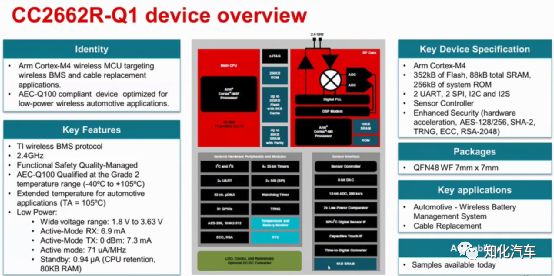

无线通信芯片CC2662R-Q1的构成如下,它是TI自己开发的一个芯片,最主要的是它的通信协议也是自己开发的。

由于没有线束这种实物连接的存在,主控MCU和从控CSU之间无需再做额外的电绝缘处理,这进一步减少了无线BMS在硬件电路上的元器件成本,和设计组装的复杂性。

但是真的有必要上无线BMS吗?就目前的BMS方案来看,我觉得不一定,主要还是成本。

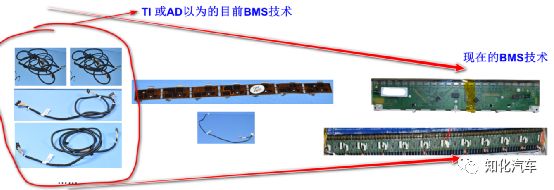

首先,无论AD也好,还是TI也好,在对比当前BMS方案时,所对比的是非常久远的方案:有长长的线束、有错综复杂的布置,但实际上它仅仅是减少从控、主控之间的连接,其他领域的连接技术已经进化了,比如现在用FPC代替采样、或是直接将采集板与电芯布置在一起,用busbar等完成采样或直接与电芯接触(代表的案例是Model S Plaid、汉EV CTP、MODEL 3/Y),但这些位置的线束,并不是因为采用了无线BMS而省掉的。

由于现在电芯在电池包内的高度集成,已经把从、主控之间的连接简化为2-3根线束,不再是复杂的设计,只是无法实现全自动化。

另一个方面,无线BMS在模组技术时代,能更好地应用于电池包退役后的梯次利用(模组级别),但随着电池包更高的集成度,模组时代也正在被淘汰,一切都还有太多的不确定因素。

单从技术角度来看,无线BMS无疑是值得研究的,不仅仅是零部件厂家,整车企业、电池企业包括宁德时代都在研究;但从商业和产业化角度来看,这最终仍是个成本与收益的较量,在现行的BMS集成方案上,看不到无线所代来的显著优势。

广告

广告

广告

广告