无轭分段电枢(YASA)拓扑结构已被认为是太阳能汽车轮毂驱动系统的研究热点。通过将解析设计法与有限元法相结合,一台符合世界太阳能汽车挑战赛规则的YASA电机设计完成。电磁分析表明,该电机额定功率3.1kW,额定转速1129rpm,最大扭矩26.2Nm。设计了油冷系统,使电机运行时的温度保持在373K以下,外径为160mm,轴向长度为80mm,能够安装在轮内空间。设计完成后,建立了基于id=0磁场定向控制策略的驱动系统。采用空间矢量脉宽调制技术实现三相变流器的开关。仿真结果表明,该系统具有良好的鲁棒性和对速度参考信号的快速响应。

In-wheel Drive Machine Design for Solar Powered Car

(University of Sheffield, Sheffield, S10 2TN, UK)

Abstract:The yokeless and segmented armature (YASA) topology has been considered of interest for the in-wheel drive system in a solar car. A YASA machine is designed by combined using of the analytic design method and the finite element method. The electromagnetic analysis shows the machine has rated power of 3.1kW, rated speed of 1129rpm and maximum torque of 26.2Nm. An oil cooling system is designed to keep the temperature of the machine under 373K. The outer diameter is 160mm and the axial length is 80mm which can fit in the in-wheel space. After the machine is designed, the drive system with id = 0 field orientated control strategy is build. Space vector pulse width modulation is applied to switch the 3-phase converter. Simulation of the drive system shows it is robust and it responses quickly to the speed reference signal.

Key words:solar powered car; in-wheel drive; axial flux machine

世界太阳能汽车挑战赛每年在澳大利亚举行,是太阳能汽车领域重要的前沿技术探索赛事。

本文在太阳能汽车挑战赛规则下,设计了一款太阳能汽车用轮毂电机,具备了高效、轻便的特点,为民用太阳能汽车的技术应用做前期预研工作。采用定子无磁轭模块化轴向磁通永磁电机的拓扑结构,额定功率3.1kW,额定转速1129rpm,最大扭矩26.2Nm。其可以安装在15寸轮毂中,仅重约8.5kg。

世界太阳能汽车挑战赛的Cruiser级别组为带有6平方米太阳能板,可接外部充电,至少可搭载2名乘客的太阳能汽车[1]。图1 展示了一款该组别参赛车辆。

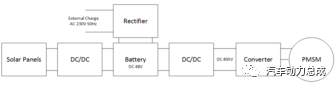

从太阳能电池板产生的电力经过一个带有最大功率点追踪功能的DC/DC直流变换斩波器给蓄电池充电。电池电压为48V。外部的230V,50Hz交流电源通过一个整流器变换为48V直流电,同时可以给电池充电。从电池端接出另一个DC/DC直流变换器,将48V电压提升到400V直流母线。3相全桥变换器将400V直流母线转换为3相交流电,驱动永磁同步电机。考虑到在刹车时,进行动能回收,从电机端到电池的DC/DC变换器和3相全桥变换器需要有双向处理功率流的能力。

以一个典型的180/60 R15的轮胎为例,外径为597mm。为了实现轻量化和简化结构,电机直接驱动车轮,不采用任何变速装置。那么为了达到120km/h的时速,电机的转速就需要达到:

一般来说,6平方米的太阳能电池板可提供约1.8kW的功率[2]。在这些年里,越来越高效的太阳能电池板被开发并得到应用,这使得在有限的面积上能够提供更多的电力。有了更多的电力,就可以使用功率更大的电机,可以提高车辆速度。文献[3] 介绍了一种采用1140W太阳能电池板阵列的太阳能汽车,可以在白天阳光下维持稳定速度为56-64km/h。而在2009年和2011年日本东海大学的东海挑战者号汽车总共使用了面积为6平方米的太阳能电池,其性能是1.8kW的,能量转换效率为30%[4]。1996年,文献[5]介绍了一款0.6kW的太阳能汽车,采用无刷直流电动机,可载两人,时速40km/h。90年代中期,因为轴向磁通电机更高的效率,业界产生了一种从径向磁通电机切换到轴向磁通电机的趋势[6]。文献[7] 介绍了一种采用无铁心定子设计的太阳能汽车,消除了铁耗,得到了世界领先的功率密度。除了太阳能电池板之外,外部充电可使用64kWh的电能。如果比赛能在38小时内完成,可换算为功率。总计,可用的功率为。假设电机效率为95%,并且功率电子器件的效率为95%,额定输出功率为。

由于更轻的重量,更紧凑的变速器和更少的零件结构,轮毂电机成为了太阳能汽车首选的功率输出装置[8]。轮毂电机的体积应该能够安装入车轮内空间,这意味着电机最大直径应该小于381mm。同时,为了给刹车和冷却系统留出空间,最大轴向长度应保持在80mm以内。

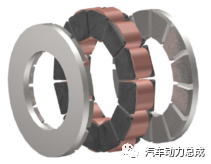

无轭分段电枢(YASA)电机是近年来发展起来的一种轴向磁通永磁电机。YASA电机没有定子磁轭,高填充因数和短端绕组,这些特点提高了扭矩密度和电机效率。因此,这种拓扑结构非常适合适用于高性能应用。与其他轴向磁通电机相比,定子中的铁用量通常可以减少50%,扭矩密度增加约20%。

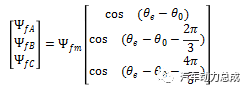

式中,和是每相的自感和互感,、和是永磁体在每相的磁链。

其中是永磁体的磁链幅值,是电角度,代表转子的初始位置。

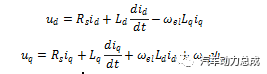

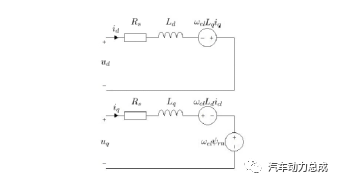

通过Park和Clark变换后,表示为轴上的直流量关系:

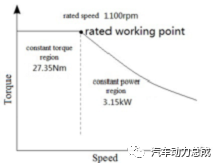

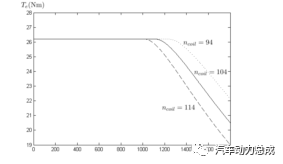

对于有限的和,额定的电角速度对应于且的情况。转速从零到额定转速,永磁同步电动机始终以供电,提供恒定扭矩。为了进一步提高速度超过额定速度,需要引入一个负的分量电流,,来进行弱磁运行。这个转矩特性如图5所示。

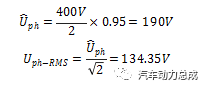

三相全桥变流器将作为YASA机器的电源。它将400V直流转变为至三相交流,如图6所示。

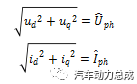

假设在额定工作点时变流器的PWM调制比,直流母线电压,所以输出的一相交流电峰值和RMS值为

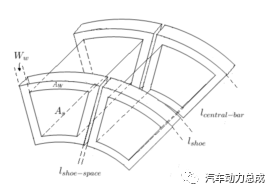

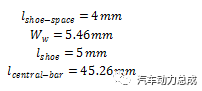

气隙的轴向长度应尽可能小,以在获得理想的气隙磁通的前提下尽可能减少永磁体的使用。实际上,是在电机制造安装中一个惯用的假设。

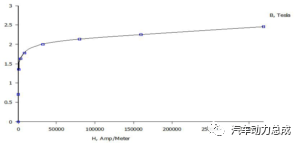

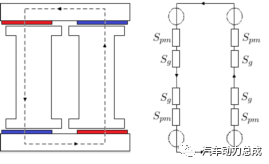

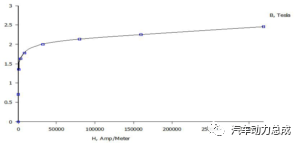

使用永磁体的剩磁,在YASA电机中磁路和磁路等效电路如图8。

为了防止磁饱和,设置转子铁心中的。转子铁心的厚度还需要保持一定的机械强度,这里设置其厚度为9.5mm.

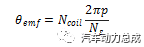

其中是线圈指数,范围从1到。反电势相量图如图12所示。

为了使不平衡轴向力最小化,两个相位差为180度电角度的线圈应串联。线圈的连接如图13所示。

假设填充因子为70%,电流密度为。总的有效截面电流为

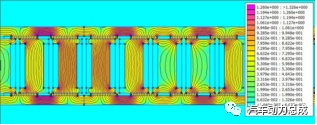

在FEMM软件中对设计的YASA电机进行有限元仿真分析。

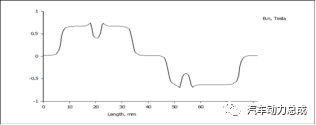

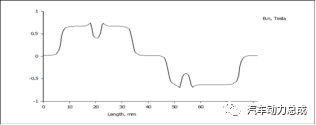

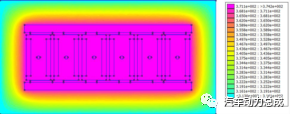

铁芯内无饱和现象。气隙磁通密度如图所示。小于预期的,这可能导致产生的扭矩偏小。

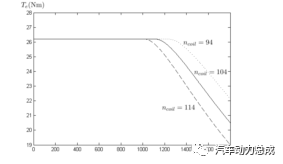

绘制出不同绕组圈数下的转矩-转速特性,如图17所示。

所有的损耗最终都会变成热能来提高温度。高温会增加绕组电阻,减少永磁体剩磁,甚至失去磁性。所以需要把电机在所有工作条件下的温度保持在一定范围内。通常,自然冷却和强制冷却是两种电机冷却方式。在一些自然环境恶劣的沙漠地区,环境温度可能高达313K。这对电机的冷却是一个很大的挑战。

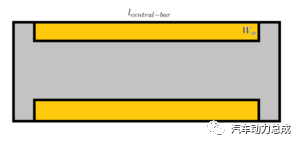

如果采用定子段中央单根直径油管的油冷方式,油液流速需要达到。此时温度分布如图18所示。

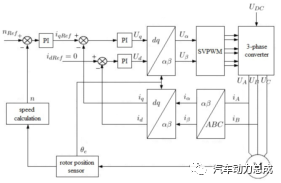

电机的额定转速对应于车辆时速,因此大部分工况下,电机将低于额定速度运行。的控制策略由于其简单和无退磁风险的优势,在这个项目中是适用的,其控制策略结构如图19所示。

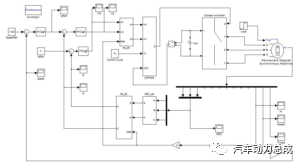

在MATLAB中搭建如图20所示的电机驱动系统仿真模型

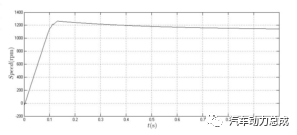

额定负载下,从静态启动到额定转速的启动曲线如图21所示。

根据世界太阳能汽车挑战赛的规范,提出了该电机的设计目标。它是预计YASA电机的额定功率应为3.15kW,额定转速超过1066rpm。在几何约束条件下,外径应小于381mm,轴向长度应小于80mm。设计过程采用解析设计法和有限元法进行迭代分析。最终设计被认为能够成功地满足要求额定功率3.1kW,额定转速1129rpm,最大扭矩26.2Nm。该电机的体积约为1.6L,主动质量约为8.5kg,提供动力密度为1.926W/m³或0.3645kW/kg,需要强制冷却系统。本文提出了油冷却系统,使电机在额定工作点时温度保持在373K以下。整个设计满足了设计指标,为太阳能电动汽车的轮毂电机提供了一种技术方案。

[1]WSC.2015regulations.http://www.worldsolarchallenge.org/team_info/2015_regulations, 2015.

[2] Lovatt, H.C , Ramsden, et al. Design of an in-wheel motor for a solar-powered electric vehicle[J]. Electric Power Applications, IEE Proceedings, 1998.

[3] King RJ . Recent solar car technology developments including Australian World Solar Challenge results[C], IEEE Photovoltaic Specialists Conference. IEEE, 2002.

[4] Barrit D , Salih-Alj Y . Ralos car: Solar powered car with a hybrid backup system[C], Industrial Electronics & Applications. IEEE, 2012.

[5] M, Hammad, and, et al. Energy parameters of a solar car for Jordan[J]. Energy Conversion & Management, 1996.

[6] Zaher R A , Groot S D , Polinder H , et al. Comparison of an axial flux and a radial flux permanent magnet motor for solar race cars[C], XIX International Conference on Electrical Machines. IEEE, 2010.

[7] Nogita K , Kennedy J , Amsler J , et al. Lead-free solders for solar and electric vehicles - Reflections on The Bridgestone World Solar Challenge 2013 in "Arrow1"[C], 2014 International Conference on Electronics Packaging (ICEP). IEEE, 2014.

[8] Wang J , Zhang X , Kang D . Parameters design and speed control of a solar race car with in-wheel motor[C], Transportation Electrification Conference & Expo. IEEE, 2014.

[9] Woolmer T J , M.D. McCulloch. Analysis of the Yokeless And Segmented Armature Machine[C], IEEE International Electric Machines & Drives Conference. IEEE, 2007.

广告

广告

广告

广告