[摘要]针对某乘用车存在的加速3950rpm处车内轰鸣声问题,对整车模态及车身灵敏度进行测试,分析出引起车内轰鸣的主要原因,并在灵敏度分析的基础上,将结构动力学修改技术应用到试验模型上,分析基于质量、刚度和阻尼的局部修改方法。综合考虑轰鸣控制效果、成本和重量等因素,本文通过多方案设计确定在机舱右纵梁处增加动态吸振器,使得车内声压级降低6dB(A),为乘用车车内轰鸣问题的工程分析与控制提供参考。

关键词: 结构动力学修改,模态试验分析,频响函数,轰鸣

结构动力学修改(SDM)技术[1-4]通过修改质量、刚度、阻尼等物理特性改变结构的固有属性以降低振动水平,避开共振频率,提升动态稳定性,广泛应用于汽车,飞机,机床等大型复杂结构的优化设计中[5]。结构动力学修改可通过仿真分析和试验的方法进行[6-7],有限元分析技术成本低效率高且能预测振动噪声水平,但分析精度依赖于有限元模型的建模精度;而基于试验的结构动力学修改分析精度高,但需要产品样件多次修改并进行试验,时间和资金消耗较大[8]。鉴于以上两种方法的优缺点,可将仿真与试验相结合,通过实际测量所得数据建立数学模型,并将结构动力学修改技术应用到建立的数学模型中,通过仿真进行大量的模型修改快速准确的得到合适的修改方式。将这种修改应用于实际结构中,再次进行振动噪声测试,根据试验结果验证修改方式。这种方法虽然需要多次“模型修改”,但只需两次振动测试试验便能得到准确的结构动力学修改结果,既节省费用,又提高效率。国内外学者采用上述基于试验的SDM方法做了大量研究,如Yong-Hwa Park[9]等应用SDM技术有效地降低了车内振动和噪声;Sestieri[10]通过在发动机体薄弱点上增加质量块减小频响函数的幅值,从而控制辐射噪声等。

在汽车前期开发中,为了满足车辆动态响应设计要求,降低车内振动噪声,提高车辆NVH性能,需要对结构设计参数进行一定的动力学修改。由于汽车采用大量的焊接和螺栓连接,部件间通过焊接密封胶或结构胶等进行胶粘和密封以减少振动噪声,使得汽车成为非线性结构,增大了有限元理论模型的建模难度。并且在产品开发初期,处于基础车逆向分析阶段时,甚至没有完整的有限元模型,因此采用基于试验的SDM方法不仅能保证模型的准确性,还能对汽车结构动力学进行预测,指导汽车车身等结构的开发。

本文针对某乘用车加速过程中3950rpm处车内存在轰鸣的问题,通过SDM技术进行结构动力学修改,快速有效地降低轰鸣声,提高了工程效率。

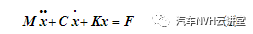

可将50-200Hz频率范围内的车身系统视为线性离散的N自由度模型,其弹性体结构可用振动微分方程的一般形式表示[11]:

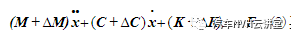

式中M、K和CMK分别为系统的质量、刚度和比例阻尼矩阵,其中和为比例常数,••x、x和x分别为各个节点的加速度、速度和节点位移向量,F为力向量。结构动力学修改需在原模型基础上改变其参数矩阵的质量、刚度和阻尼,上式方程可修改表示为:

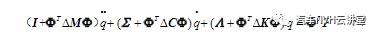

其中M,C和K分别表示为参数矩阵中质量,阻尼和刚度的修改量。使用模态坐标转换qx,由于特征向量满足正交特性:

且通常是非对角阵,在模态坐标下变换所得的运动方程是耦合的:

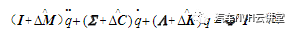

使用新的模态坐标转换qqmm,并且左乘 mT,可以得到新的特征值Am和特征向量m,获得如下转换:

结构动力学修改后固有频率可从特征值矩阵m中获得,而修改后的模态阵型可表示为 m,同时,物理坐标为

本文通过模态试验所得频响函数建立数学模型,即质量、刚度和阻尼矩阵。将结构动力学修改技术应用到建立的数学模型中,通过多次局部增加质量块、弹簧阻尼系统及动态吸振器的方式获得新的特征值和特征向量,再重构出修改后的频响函数,关系如下[4] 。

其中,Hb ( )为基线结构的频响函数矩阵,Hm ( )为修改结构的频响函数矩阵。通过结构动力学修改技术减小问题频率处频响函数幅值,控制相同工况激励下的响应,从而降低车内噪声水平,快速获得合适的工程修改方案。并再次进行试验验证,对修改方案进行有效性评估,提升了实际工作中结构动力学修改的工作效率。

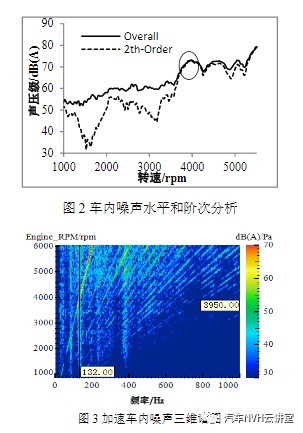

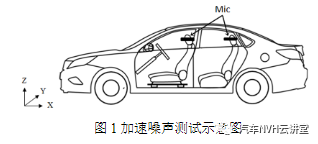

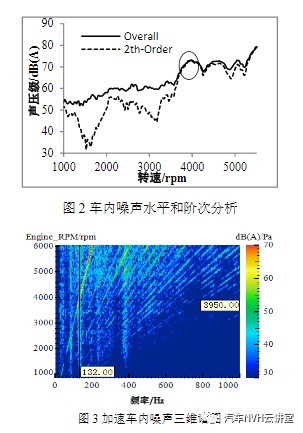

在某四缸机乘用车项目开发阶段,主观评价发现该车在2挡全负荷加速过程中,4000rpm左右车内存在严重轰鸣。在车内四个乘员右耳位置布置4个麦克风,进行2挡全负荷加速噪声测试,如图1所示。通过客观测试分析发现车内驾驶员右耳位置声压级在3950rpm出现明显峰值,并且发动机二阶曲线在3950rpm也存在峰值,如图2所示。通过分析车内噪声的三维谱图可知车内在132Hz处存在明显共振带,该共振带是引起3950rpm加速轰鸣的主要原因,如图3所示。

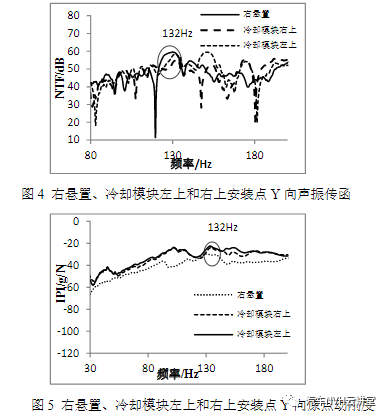

为了分析引起轰鸣的原因,对车身各接附点进行灵敏度测试,在测试过程中,卸去动力总成、进排气系统和底盘悬架系统等避免各部件间耦合作用对测试结果的影响,结果发现发动机右悬置、冷却模块左上和右上安装点Y向到车内的声振传函(NTF)和原点动刚度(IPI)曲线均在132Hz左右出现明显峰值,如图4、图5所示,与加速轰鸣问题频率一致。

为了检验车身结构固有动态特性,进一步确定引起轰鸣的原因,对该车整车状态下进行自由模态测试。分别在车辆右前和左后布置两个激振器以激励出整车各阶模态,并在车身上布置加速度传感器获得各频响函数和,如图6所示。采用最小二乘复频域方法结合稳态图和频响函数提取模态参数,得到对应的固有频率和模态阵型。通过整车模态测试结果分析可知,在132Hz存在模态,其模态频率与整车加速噪声轰鸣频率一致,对应的模态振型如图7所示,从图中可看出主要为发动机舱纵梁模态,且右侧变形大于左侧。结合车身各接附点灵敏度分析和整车模态分析可以得出发动机机舱右纵梁处结构薄弱。

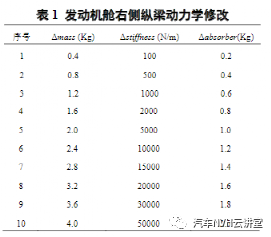

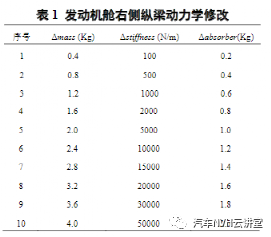

由上文可知,发动机机舱纵梁模态是引起车内轰鸣的主要原因,故需提升该结构强度,降低132Hz处发动机机舱纵梁模态振幅,从而减小振动能量,改善轰鸣声,提高乘坐舒适性。本文对132Hz频率响应函数幅值变化进行灵敏度分析和结构动力学修改,为制定修正方案奠定基础。表1所示为发动机机舱右纵梁处增加质量块,改变局部刚度及增加动态吸振器的变化参数,通过改变这些参数得到132Hz对应频响函数幅值的变化率,计算公式如下:

其中H表示原状态下132Hz对应频响函数幅值,ih表示结构动力学修改后对应的频响函数幅值。图8给出了发动机机舱纵梁右悬置处分别增加质量块,改变局部刚度,增加动态吸振器后132Hz频率处频响函数幅值对应的变化率,其中,幅值变化率越大结构参数的灵敏度越高。从图6可知,增加动态吸振器后132Hz频率处幅值变化最敏感,且随着吸振器质量的增加,幅值显著降低,但增加到1.6Kg后变化率趋于平稳;质量块次之,随着质量块增大,频响函数幅值也有所降低;但改变发动机机舱右纵梁局部刚度对幅值变化影响很小。

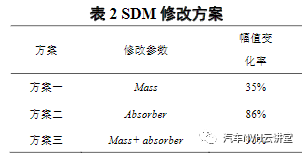

增加动态吸振器和质量块都能调整132Hz频率处频响函数幅值,下面提出三种方案对车身右侧机舱纵梁进行扰动,降低发动机机舱纵梁模态的振动能量,以达到减振降噪的效果。由于增加质量块后频响函数幅值变化率呈线性增加,考虑工程实际应用,方案一在发动机机舱右纵梁处增加3.5Kg的质量块;动态吸振器质量增加到一定程度后幅值变化率趋于平稳,故方案二在发动机机舱右纵梁处增加132Hz频率1.5Kg质量的动态吸振器;综合质量块和动态吸振器对频响函数幅值的影响,方案三同时增加3.5Kg质量块和132Hz频率1.5Kg质量的动态吸振器,如表 2 所示。

分别仿真分析以上三种方案的结构动力学修改对频响函数的影响,获得对应的频响函数曲线,如图9所示。由图9可知三种方案对降低频响函数幅值都有效果,其中,增加质量块后132Hz频率附近的幅值降低35%;增加动态吸振器对频响函数幅值影响较大,幅值变化率最大达到86%;而同时增加质量块和动态吸振器对降低频响函数幅值有更好的效果,132Hz频率附近幅值降低90%。

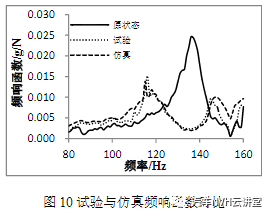

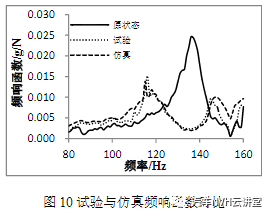

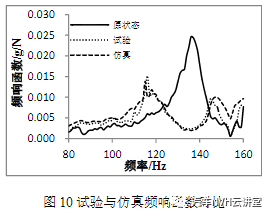

通过仿真分析可知,以上三种方案下132Hz频率处发动机机舱纵梁模态振动幅值都有所降低,但应用到实车上仿真分析与试验结果是否存在差异,能否降低轰鸣声还需实际试验进行验证。为了检验SDM仿真计算的结果可靠性,按方案三在发动机舱右纵梁处增加动态吸振器的同时增加3.5Kg的质量块进行整车模态试验,获取频响函数曲线,再将仿真分析获得的结构动力学修改结果与试验结果进行对比,如图10所示,从图中可以看出两条曲线具有较好的一致性,说明SDM仿真计算结果可靠性高。

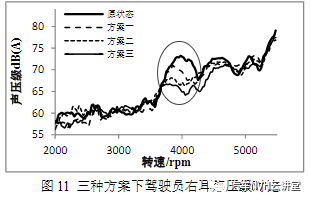

下面将三种方案应用到实车中检验对加速轰鸣的改善情况,分别在整车状态下测量二档全负荷加速过程中3950rpm处车内声压级。图 11 所示为原状态与增加质量块(3.5Kg)、增加动态吸振器(132Hz)、同时增加质量和动态吸振器后车内驾驶员右耳处声压级曲线对比图,从图中可以看出,增加质量块后在3950rpm处驾驶员右耳声压级与原状态相比降低3dB,增加动态吸振器后驾驶员右耳声压级降低6dB,同时增加质量块和动态吸振器后驾驶员右耳声压级降低8dB。表明增加动态吸振器或质量块都能改善轰鸣声,但增加吸振器效果比质量块明显,而同时增加质量块和动态吸振器效果更好,考虑到工程实际操作及成本、重量的控制,最终确定采用增加动态吸振器的方案。

本文针对某乘用车加速过程中存在的轰鸣问题,通过车身各接附点的灵敏度测试和整车模态分析得出发动机舱右纵梁处结构薄弱,并通过SDM技术对其进行结构动力学修改,达到减振降噪效果,得出如下结论:

(1)基于试验的SDM技术进行结构动力学修改获得的频响函数与相同状态下试验测试获得的结果具有较好的一致性,SDM技术修正结果可靠性高。

(2) 由灵敏度分析可知,增加动态吸振器对频响函数幅值变化最敏感,质量块次之,改变局部刚度影响最小。

(3) 考虑工程实际操作及成本控制,在发动机右纵梁处增加动态吸振器的方案不仅能较好的改善轰鸣声,使车内声压级降低6dB(A),同时也控制了成本和重量,最为合理。

作者:夏金凤1,2, 张军1,2, 万玉平1,2,许春民1,2,武建双1,2

作者单位:1长安汽车股份有限公司汽车工程研究总院,重庆,401120;

2汽车噪声振动和安全技术国家重点实验室,重庆,401120

来源:2017年汽车NVH控制技术国际研讨会论文集

广告

广告

广告

广告