摘 要:驱动电机的控制技术是电动汽车的关键技术之一,对整车性能有决定性的影响。

文中针对电动汽车的要求对直流驱动电机的控制系统进行研究,完成了控制系统软硬件设计。

采用智能功率模块 IPM 作为强电回路的主要功率器件,设计中采用软件滤波和光电隔离的措施以提高系统的抗干扰能力,采用模糊 PI调节对电枢电流和励磁电流进行闭环控制。

试验表明,所设计的控制系统能够满足电动汽车的行驶要求,为进一步进行电动汽车的研究奠定了基础,积累了一定的技术经验。

关键词:电动汽车;直流电机;控制;设计;模糊 PI

中图分类号:U469.72:TM331+.3 文献标识码:A

它的任务是在驾驶员的控制下,将蓄电池的电能转化为车轮上的动能,或者将车辆上的动能反馈到蓄电池中[1]。

电动汽车对电机驱动控制系统的基本要求是:有 4~5 倍的过载动力以满足短时加速行驶和最大爬坡度的要求;电机应根据车型、车辆的行驶规律进行设计;要求有较高的功率密度和好的效率图(在较宽的转速和转矩范围内都有较高的效率),从而能够降低车重,延长续驶里程;为使多电机协调运行,要求电动汽车驱动电机可控性高、稳态精度高、动态性能好[2]。

目前,在电动汽车上运用的电机驱动系统主要有直流电机驱动系统、异步电机驱动系统、开关磁阻电机驱动系统、永磁电机驱动系统。

异步电机有结构简单、电机成本低等优点,但有驱动系统的控制复杂,不易达到宽范围的恒功率调速的缺点;开关磁阻电机有效率高、成本低等优点,但是电机驱动系统有转矩脉动,噪声大并且使用位置传感器增加了结构复杂度,降低了可靠性等缺点;永磁电机具有功率密度高、在宽速度范围内运行效率高等优点,但有驱动系统电流损耗大,永磁体有退磁问题,有转矩脉动,工作噪声大等缺点。

与这 3 种电机驱动系统相比,直流驱动系统具有成本低、调速性能好(平滑和精确)、控制器简单、控制相对成熟等优点,同时直流电机还具有起动转矩高和宽恒功率调速范围,适合在牵引领域应用等优点;因此,本课题研究的电动汽车采用直流电机驱动系统,尽管它存在机械换向器所引起的效率低、转矩脉动大等缺点[3],但是由于设计中采用了直流斩波技术,使得直流电机的功率因数、工作效率、动态性能和转矩脉动性得到明显改善,因此设计中的直流电机能够满足电动汽车的工作要求。

文中所研究的电动汽车,电池为水平铅布电池,单体电池容量85Ah,额定电压 216V(单体电池电压 12V× 电池数 18);驱动电机采用 45kW他励直流电机,其控制系统硬件设计包括电机的驱动子系统设计和控制子系统设计[4]。

电机的驱动子系统主要是接受控制子系统传过来的指令信号,按照指令的要求正确地驱动电机工作[5]。

图 1 电机驱动子系统电路

驱动子系统的通断由 5 个继电器(E1~ E5)完成,其中,E1 和E4 继电器位于主回路,分别接到电源的正负极,二者由同一路信号控制;E2、E3 用于励磁电流的换向,分别由两路信号控制(在励磁电流需要换向时,为了防止 E2、E3 同时导通,这两路控制信号采用互斥的关系给出);E5 是用于控制电枢电流的通断,由一路信号单独控制。

从图 1 可以看出,在功能上,驱动子系统由励磁回路、电枢回路两部分组成。

汽车设 D、 R、P 3 种挡位,分别通过电机正转、反转、停机等变换来实现,而电机正转、反转、停机是通过控制励磁电流的方向和关断励磁电流来实现的。

当汽车挂上前进挡,控制子系统就会控制继电器的动作,使 E2 闭合,同时 E3 断开,此时励磁回路的电流流向为:电源正极→ 二极管→ E2→ 励磁线圈→ IPM→ 电源负极;当汽车挂上倒挡,使 E3闭合,同时 E2 断开,此时励磁回路的电流流向为:电源正极→ 二极管→ E3→ 励磁线圈→ IPM→ 电源负极;这样通过控制励磁电流的方向从而控制了汽车的前进和后退,不论汽车是前进还是后退,电枢电流的方向是不变的,即:

当汽车挂上驻车挡,控制子系统关断所有继电器,从而关断电枢电流和励磁电流,实现驻车。

电机速度控制(即调节汽车速度)采用恒转矩控制法,即使电机的励磁磁通为常数,改变电枢的电压进行调速,调速公式如下:

式中,n 为直流电动机转速,U 为电枢两端电压,I 为电枢电流,R为电枢回路总电阻,Φ 为每极磁通量,CE 为电机的电势常数。

电枢两端电压是通过调节 PWM 波的占空比来控制 IPM 每秒的通断次数来实现的。

式中,UO 为电枢绕组两端的平均电压,α 为PWM 占空比,0≤ α ≤ 1,UI 为电枢电源电压。

通过改变 α 值可以改变电枢端电压的平均值,从而达到调速的目的[5]。

控制子系统的功能是接受驾驶员的操作指令、驱动子系统的状态信号等并对这些信号进行处理运算,将电机下一步应该采取的动作以指令的方式传到驱动子系统[6]。

按功能,控制子系统可分为 3 个部分:MCU 模块、接口驱动模块和电源模块。

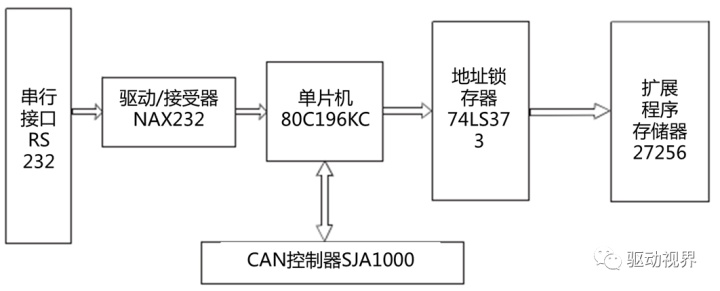

其中,MCU 模块的原理框图如图 2 所示,主处理器采用 INTEL 公司的 MCS96 系列单片机中的 80C196KC。

系统提供两种通信接口RS232 和 CAN 总线。

CAN 控制器用于完成与由整车控制器、电池管理系统和车载信息系统等组成的 CAN 网络间的信息交换。

控制子系统有 6 路开关量输入:钥匙、驻车挡、前进挡、倒挡、电枢过流保护以及电动机转速信号;有 7 路模拟量输入:主回路电流、主回路电压、电枢电流、励磁电流、油门、功率元件温度以及电机温度;有 8 路开关量输出,分别是:主回路继电器(E1、E4)、电枢继电器(E5)、励磁继电器1(E2)、励磁继电器2(E3)以及报警、状态输出等;有 2 路模拟量输出:PWM0(电枢回路功率器件控制信号)和 PWM1(励磁回路功率器件控制信号)。

为提高系统的抗干扰能力,采用了光电隔离等抗干扰措施,在数字量传输的过程中,为避免可能出现的悬浮状态,在不同的场合分别使用了上拉和下拉电阻。

由于系统中存在着多种形式的模拟输入量,因此需要根据不同的信号设计不同的调理电路。

用于电压、电流测量的霍尔传感器,它将外部信号转换为电流信号,需要通过一个一阶 RC 并联电路将其转化为电压输出,然后再将电压加到同相输入的运算放大器的输入端,以提高 A/D 转换的精度[7]。

加速踏板等信号则采用分压电路将其调理到 0~5V 范围内,以便单片机处理。

采用过 2 路高速输出口 HSO0、HSO1 的定时中断来实现 PWM 占空比输出,其频率为 2K,输出 的 PWM 波可直接加到控制智能功率模块IPM 上。

为提高软件的可读性和可移植性,采用 C语言设计,控制系统软件实现系统初始化、处理中断函数以及输出控制信号等功能。

初始化主要包括两路 PWM 初始占空比、继电器初始状态的设置等,打开 HSO 和软件定时器等所用到的中断。

(1)串口接收数据中断;(2) 挡位变化中断处理:采用非可屏蔽中断 NMI 处理,对挡位信号做出及时响应,防止因挡位切换出现危险动作;(3)CAN 总线中断:使用中断 INT1,当有 CAN 总线数据时,将数据及包头信息读入相应缓冲区,将CAN 总线数据标志位置位,等待主程序进一步处理;(4)HSO 中断。

PWM 波采用定时器 T1 作为基准,周期为2kHz;采用软件定时器中断采样,采样周期250Hz;励磁和电枢部分采用模糊 PI 控制算法,其工作原理框图如图 4 所示。

这种控制算法既克服了 PID 控制算法难以满足高精度、快响应的控制缺点,又克服了模糊控制算法难以消除稳态误差的缺点。

该控制器的最大特点是在大偏差范围内利用模糊推理的方法调整系统的控制量 U,以提高系统的响应速度,在小偏差范围内转换成 PI控制,消除模糊控制难以克服的稳态误差,这样既可以获得很好的动态性能又可以做到调速系统的无静差。

为验证装有本系统的电动汽车能否正常工作,对汽车进行了台架试验和实车试验。

试验时,对电池的电压与电流测量采用的传感器是霍尔元件电压、电流传感器;数据采集系统采用的是UA302/H 型 A/D 采集卡,可与带 USB 接口的各种台式计算机、笔记本机相连;显示及数据记录采用的是 IBM T30 笔记本电脑。

在试验时,数据采集卡对蓄电池的电压、电流采样频率是 10k,将采样后的数据保存到笔记本中,并在 EXCEL中将蓄电池的电压、电流对时间的关系绘成曲线。

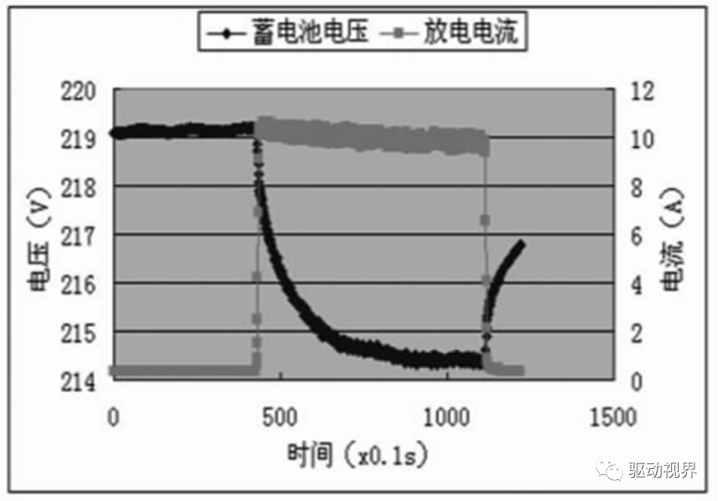

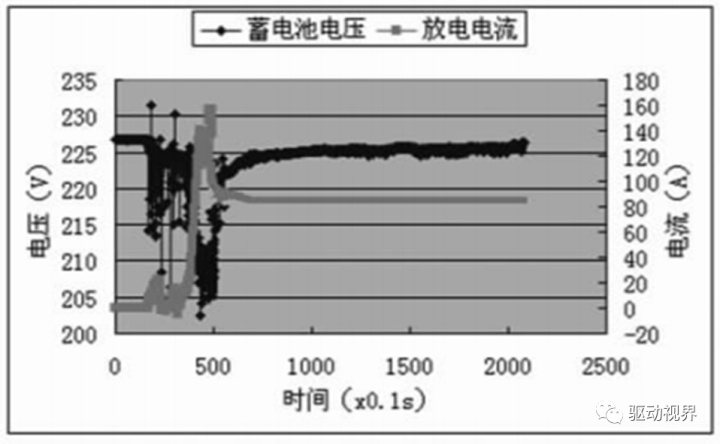

图 5 与图 6 分别给出了纯电动模式下的台架试验与实车试验时电池电压电流变化曲线。

其中图 5 为油门开度为 25% 时台架试验的电流与电压变化曲线;由图 5 可以看出,当汽车未启动时,电池电压为 219V,电流为0A;当启动后油门开度稳定在 25% ,电流稳定在 10A,由此可见,汽车工作稳定可靠,从而说明电机驱动系统工作稳定可靠。

图 6 为油门开度为 50%时实车试验时的电流与电压变化曲线;由图可以看出,当汽车启动阶段,电流与电压变化较大,最高电流可达160A,最低电压可达 202V,当油门开度稳定在 50% 时,电流稳定在 82A,未出现波动,说明汽车工作稳定可靠,从而说明电机驱动系统工作稳定可靠。

通过以上两个试验说明,汽车的运行状态良好,控制系统能够很好地满足电动汽车的工作要求。

在对电动汽车驱动系统以及电机特点进行分析的基础上进行了软硬件设计,并进行了试验。

本次设计的电机驱动系统具有结构简单、实施性强、抗干扰性好等特点。

系统的软件采用 C语言进行编写,可读性强、便于移植,能够方便地实现系统升级维护,同时采用模糊 PI 算法对电枢电流和励磁电流进行闭环控制,效果良好。

测试表明电机驱动系统的软硬件工作稳定、可靠,证明电动汽车的控制算法与控制策略切实可靠,能够满足设计要求,为进一步研究电动汽车打下了基础。

[1]David, Sasaki Shoichi.Hybrid Electric Vehicles Take to theStreet. IEEE Spectrum,2002(11).

[2]陈清泉,等. 现代电动汽车技术[M].北京:北京理工大学出版社,2002.

[3]胡虔生,等. 电机学[M].北京:中国电力出版社,2001.

[4]Jinhw an Jung,Kwanghee Nam .A vector controlschemafor E V induction motors with a series ironloss model[J]IEEETrans on IE1998 45(4):617~624.

[5]王晓明.电动机的单片机控制[M].北京:北京航空航天大学出版社,2002.

[6]李铁才,等.电机控制技术[M]. 哈尔滨:哈尔滨工业大学出版社,2000.

[7] 徐爱卿.Intel 16 位单片机[M]. 北京:北京航空航天大学出版社,2002.

广告

广告

广告

广告