近些年来,电动汽车越来越普及并得到客户的认可,比如特斯拉,蔚来汽车等争相推出新的车型与传统的燃油发动机汽车展开竞争。其中续航里程,成本,性能,效率作为电动汽车发展的挑战,成为各大整车厂和供应商发展驱动力。如果电动汽车需要达到与传统汽车相比的市场规模,对大部分消费者而言,价格因素仍然是一个关键点。因此在满足性能和续航的前提下,降低成本是关键目标。

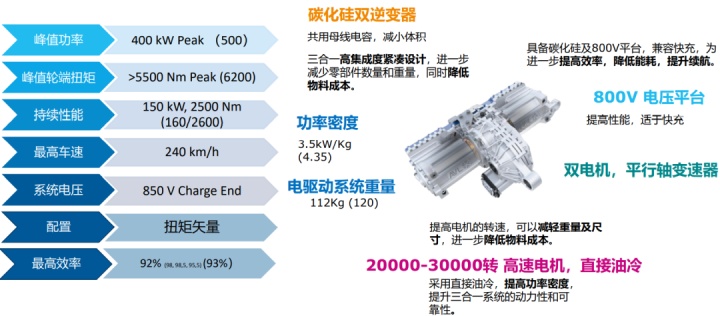

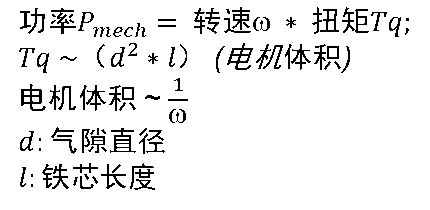

高度集成的电驱动单元(EDU)已经在电动汽车上得到了广泛应用。AVL高速电驱动单元可为整车提供一种高性能低成本的方案。该单元转速可达到30000rpm,最高车速可达240km/h,EDU采用了双电机高度集成800V SiC双逆变器,采用单速两级减速方案,轮端扭矩可达5500Nm,取消了差速器,可实现整车的扭矩矢量控制功能。具体参数如下,括号内表示第二代的性能指标。

这里的重点是通过提高速度,来减小电机体积和材料用量来降低电机成本。从右边的公式可以看出,在同样的功率下,提高转速可以降低电机的扭矩需求,而电机的扭矩和电机的定转子有效体积成正比,换言之,电机的体积和转速成反比。当电机转速提高到两倍,可使得有效电机体积减小一般,对应的材料也会减半,可节省大量原材料成本。

为了达到高功率密度,设计选择了永磁同步电机(PMSM)。高速电机的挑战之一是高速下转子的机械强度。该EDU的设计虽然达到了155 m/s的最大圆周速度,但是通过使用AVL特有的仿真分析和多目标优化工具,可实现稳健高效的设计。为了减少绕组中的高频损耗,减少集肤效应,第一代产品采用分布式圆线绕组。在高转速下,电机中的铁损耗占主导地位,铁芯的设计选用了低铁损耗的0.2 mm的硅钢片。在高速下,永磁体也容易产生涡流损耗,通过实施轴向分段设计可以显著减少这些损耗。同时,永磁体的设计尽量减少了铽和镝等稀土元素的含量,以进一步降低成本。

设计采用了直接油冷却系统,以有效地降低电机温升,提升系统的性能和可靠性。定子铁芯采用了闭口槽设计,一方面可以让油尽量多的保持在定子内高效地冷却绕组,另一方面可以降低转矩脉动、齿槽转矩和振动噪声,同时可以允许更小的气隙宽度,最大限度地提高了电机的设计性能。

通过调整电机控制器的直流电压或最大电流,该电机的性能极限可进行拓展,能适用于多种场景。在电机测试台和底盘测功机上,该驱动单元显示出了卓越的功率能力,每台电机峰值功率高达240 kW,可持续10秒。通过提升电流(boost)在短时间磁性能极限的功率可达273 kW。

集成的双逆变器共用一套直流母线电容器(与两个独立电容相比,体积减少35%),配合SiC模块,能够向电机提供高达520 Arms的相电流、820 V的直流电压和30 kHz的开关频率。与硅基IGBT相比,SiC更耐高温、高压、高频,同时有更低的开关损耗,是800V电压平台下功率器件的首选。采用SiC可以大幅的减小模块体积,提供更高的功率密度和效率。对整车而言,在同样电池容量下,SiC带来的能耗降低可以降低整车冷却系统和热管理的需求,同时可为整车提升续航里程5-10%,或者在同样续航里程下减少电池用量5-10%。另外,使用SiC的高压系统,线路电流减小,器件更紧凑,电缆和连接器也可以减重。综合来看整车冷却系统需求的降低,电池用量的减少以及电缆连接器的减重使得SiC的使用并未增加整车成本。

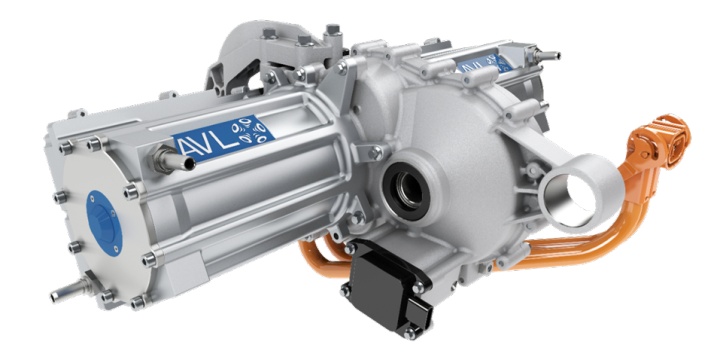

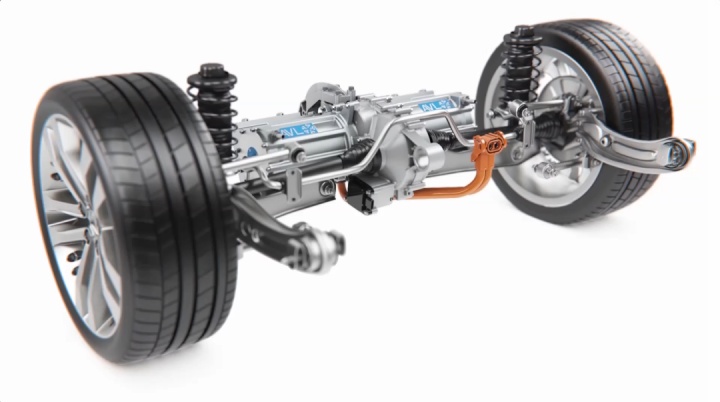

电驱动单元取消了机械差速器,采用了电子差速。集成的双逆变器可以彼此独立地控制两台电机,从而实现扭矩矢量控制功能。扭矩矢量控制通过创造额外的横摆力矩改变了整车动力行为,可提升车辆操纵性能、稳定性和安全性,在低摩擦系数工况下优势更加明显。

为了实现高效率,采用了两级变速箱,传动比为16.7:1。在电机30000 rpm情况下,最高车速可达240 km/h。润滑系统采取了强制润滑方法,主要是为了更好的控制流向每个部件的油的流动,与飞溅润滑相比效率更高。高转速齿轮需要高流量和压力,以确保油能够到达齿轮齿面。为了确保润滑系统的可靠性,设计中使用了AVL特有的仿真工具PreonLab™进行润滑系统仿真优化,并在AVL润滑试验台上对设计进行了验证。

该高速电驱动单元系统功率密度大于3.5 kW/kg,已经在特斯拉改装车上进行了性能和扭矩矢量功能的验证。其轴承、密封、冷却、润滑和NVH等均能够满足设计要求,对客户而言基于30000rpm技术平台做减法开发,可以显著降低开发成本、提高产品成熟度、减少开发时间、降低项目风险、加快车辆上市时间。

广告

广告

广告

广告