摘要:仪表板简称 IP(Instrument Panel), 是汽车内饰的重要组成部分,它是集功能性、安全性、舒适性与装饰性为一体的部件,仪表板应有较好的吸能性,能抵抗一定的冲击,使其在发生意外时,减少外力对正、副驾驶员的冲击;仪表板区域布置各种形式的出风口、储物盒、烟灰缸以及扶手箱,安装设计非常巧妙,设计风格各异,充分考虑人机操作舒适性以及操作方便性,以满足乘员需求,同时通过 CAE 分析及整车除霜除雾试验,满足车辆法规要求;需工程师充分考虑总成内子件材料特性、匹配结构、成型工艺等。本文从仪表台设计思路步骤入手,重点介绍了仪表板系统相关知识及其开发流程及成型工艺。

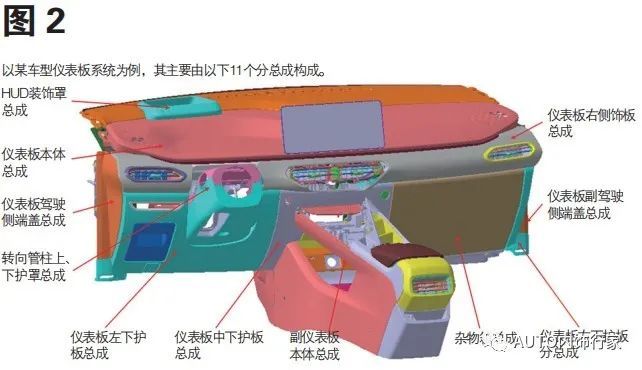

仪表板系统是整车内饰中最重要的系统,其造型风格、外观质量以及所包含的功能配置直接影响整车内饰的品质。仪表板系统通常包含仪表板总成、副仪表板总成、转向支撑总成等零部件。其中仪表板总成主要包含本体(软质、硬质)、前除霜风管、组合仪表罩、左下护板、杂物箱、左右侧饰板、风口、储物盒、装饰件、组合仪表、空调控制系统、娱乐控制系统、线束以及其他各类电器模块等零件。

设计过程中要满足乘用车内部突出物设计法规要求,符合人机工程基本需要, 乘员使用方便舒适,建模完成后要进行产品可行性分析,满足塑料件模具成型要求, 本文结合多款乘用车仪表台总成设计开发经验、内饰系统零部件设计要求、产品成型故障履历等方明进行阐述。希望能给仪表台设计工程师提供参考和帮助,避免问题重复发生。

在布置仪表板时,要依据选用的显示器、仪表和主要操控按钮等,需进行人机工程校核。其中包括视野性、手、脚活动范围、肘部空间、手伸界面、按钮区域布局等方面。布置时依据以驾驶员对仪表的可视性和对各种操作件的操作方便性,将仪表板分为 A、B、C、D四个区域:

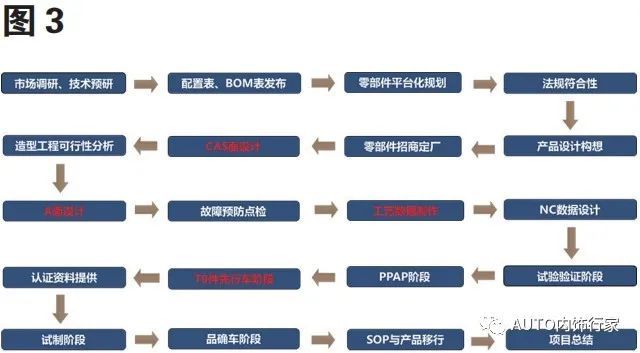

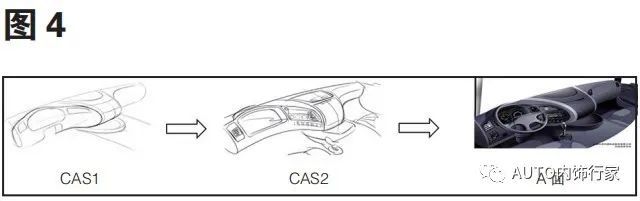

造型职责:关键造型特征符合造型定义,体现效果图形体比例1:1的CAS大面; 体现仪表板所有零部件的造型基础特征,主要分缝线和边界特征。

工程任务:1、平台化方案识别确认2、确定仪表板造型风格3、确定仪表板安装位置4、确定表面处理工艺

造型职责:1、体现造型基础特征、主要 分缝线及边界2、无倒角,体现初版细节造型方案

工程任务:1、细节特征工艺工程分析2、 分析模具的成形性,工艺性

造型职责:1、体现关键部位DTS,不含细节数据2、体现全车分缝,保证大面符合造型要求和光顺要求

工程任务:1、CAS点检确认2、A面工程可行性分析3、确认RP件( 快速样件 ) 装车评审问题关闭4、A面冻结

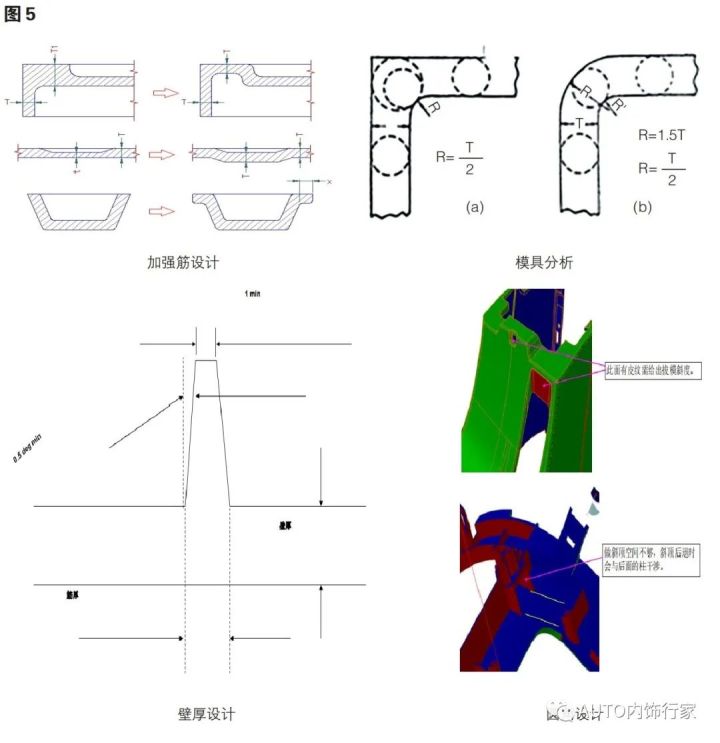

壁厚设计:1、壁厚均匀,不应有突变2、 薄厚不均匀位置应逐渐过渡3、壁厚范围2~4mm

圆角设计:1、内外表面转折处必须有圆角2、内圆角半径取1/2壁厚3、外圆角半径取3/2厚度

加强筋设计:1、不应设计在大面的中央区域2、加强筋的布置与出模方向保持一致3、多条加强筋要分布排列,应相互错开,减少收缩

将高分子材料熔化后,以高速、高压射进模腔内,并冷却固化,形成制品。

注塑机组成:注塑系统、电器控制系统、 合模系统、液压系统,此外还有润滑部分、 机身部分。

注塑机安全保护装置:机械保护装置、 液压保护装置和电器保护装置。

注塑过程:安全门关→锁模→射台进→ 射胶→保压冷却→开模→制品顶出

注塑参数:主要由温度、压力、时间、位置、 速度等组成

温度:料筒温度、螺杆温度、喷嘴温度、 热流道温度、模具温度

常规注塑、低压注塑、嵌件注塑、双色注塑、高光注塑等

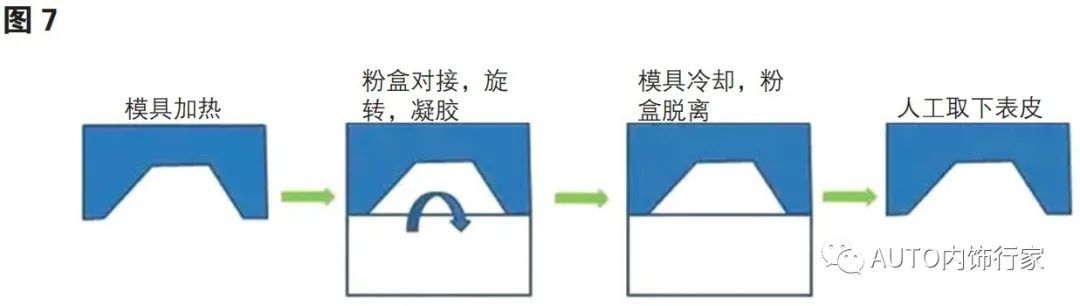

加粉→模具预热→合粉箱→扣紧粉箱→ 模具上粉→粉箱脱落→塑化→冷却→剥离表皮→模具复位

b. 然后将模具与粉箱(PVC 粉末 )合并夹紧,模具在上,粉箱在下;模具和粉箱一起旋转至粉箱在上,模具在下,粉箱里的粉末这时落在模具里,在高温的作用下,紧贴在模具的那一层就熔化并相互粘在一起,然后继续旋转,使的模具的每个角落都有粉末, 且熔化并粘在一起,直至形成的表皮厚度增加至符合要求为止(一般的PVC的厚度为 1.1mm),这时粉箱在下方,剩余的粉末又回到粉箱里;

c. 模具与粉箱分离,并移到冷却工位,用水或空气等对模具进行快速冷却至60- 80℃;

汽车仪表台总成结构多样、内部子零件多、成型工艺复杂,是新车型开发工程中内饰匹配类问题最多的总成件,因此,工程师在研发阶段既要严格按照标准断面要求进行设计,同时也要结合以往车型的设计经验和竞品车型的类似结构,在工程数据设计阶段规避规避重复问题,节约新车型投产过程中变更费用,缩短新车型项目开发周期。

广告

广告

广告

广告