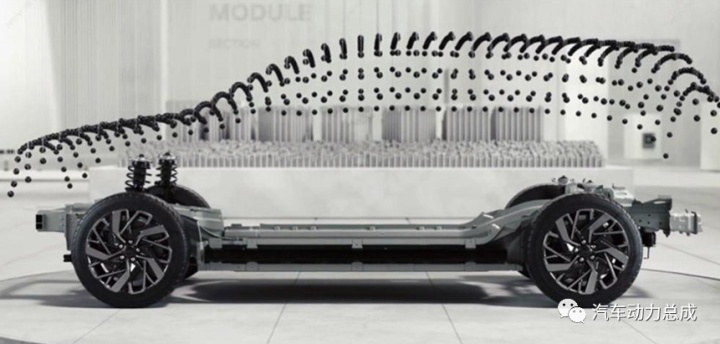

今年9月30日,捷尼赛思带来了旗下首款纯电动SUV——捷尼赛思GV60,新车基于现代汽车集团E-GMP(电动化全球模块型平台)平台打造,搭载77.4kWh的电池组,现代汽车集团的E-GMP(Electric-GlobalModular Platform,电动化全球模块型平台)平台同时兼具全球化、模块化和平台化特点,集设计、安全、效能、驾驶、多种动力等基础功能模块为一体,实现了跨车型和跨级别的灵活产品研发,可以满足客户对车辆性能的各种需求。

E-GMP平台通过全新的模块化和标准化降低了生产复杂性,可以灵活地开发更多细分市场的车型。

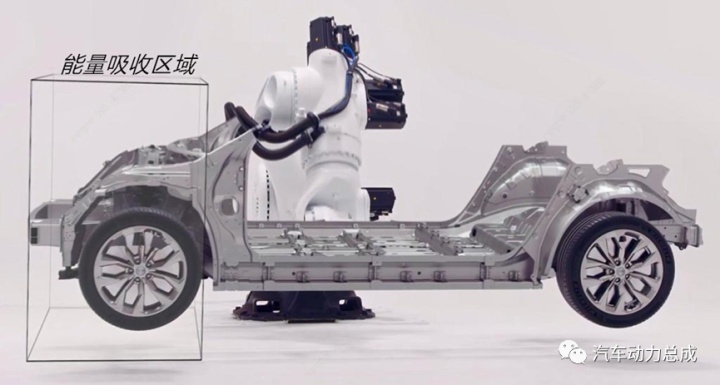

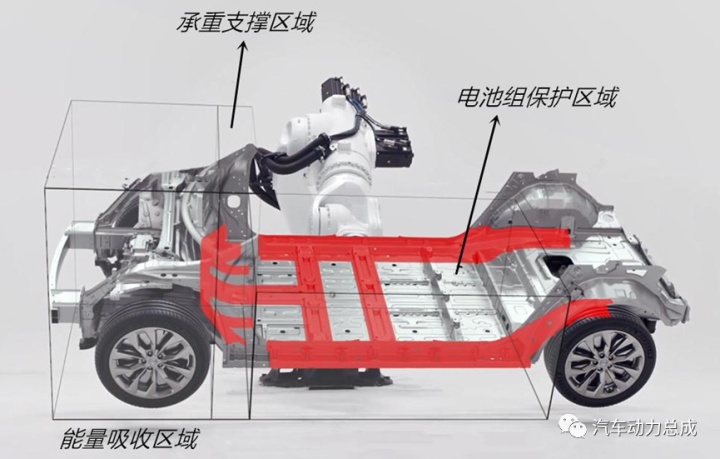

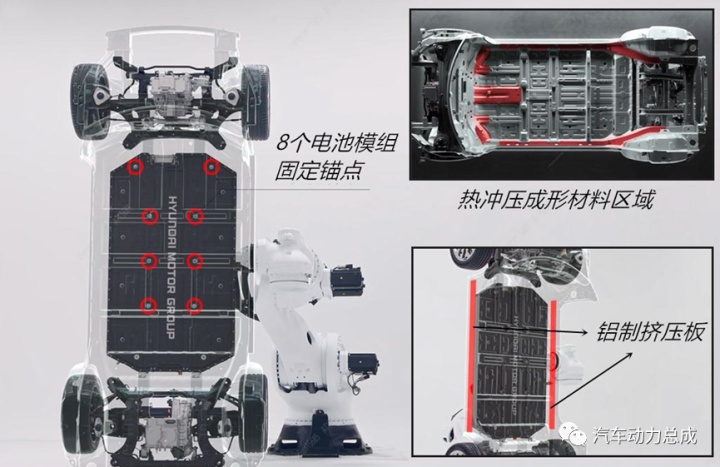

电池组的支撑结构由超高强度张力钢制成,电池组的中央部分与车体结合,二者结合可有效保护电池组的安全。热压钢构件围绕电池结构,以提高整体刚度。车身和底盘拥有能量负载路径,可以对碰撞能量进行吸收。

从纵梁到副车架后方的能量缓冲区域,可以有效缓冲车身和底盘等框架结构的变形,从而分散撞击力。

副车架后部到仪表台间的承重支撑区域使用超高强度张力钢进行支持,可以把对电池组的撞击力减至最低。

由超高强度张力钢制成的电池支撑结构可以确保电池组的安全,在出现事故时还可以保证底盘结构的完整性。

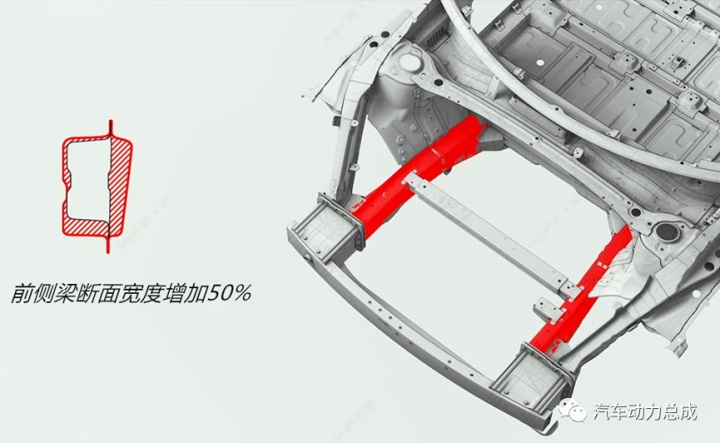

为了防止乘客舱在碰撞中发生变形,对A柱的载荷分布结构也进行了优化设计,并且增强了前副车架与车身之间的连接刚性。

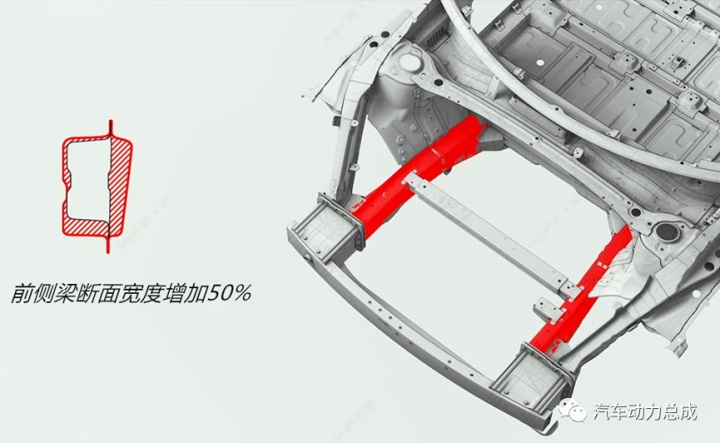

为了更好的保护车身结构,前侧梁的断面宽度也有所增加,并在前机舱内加入了一条横向固定杆,即便是在最严苛的正面25%偏置碰撞测试中,也能更好的保证车身刚度。

为了更好地保护电池组,在其周围和前端大量使用了热冲压成型材料,并且在车身侧梁内部加入铝制挤压板,提升整体结构的稳定性。每个电池模组外壳的中间位置也固定在车体上,可以有效缓冲撞击力。

发动机被体积较小的电动机取代,进一步括展了前排乘客的空间,同时电池以多模组串联的形式安装在车身下方,可以使地板更加平坦,腿部空间更加宽敞,能为乘员带来更好的出行体验。

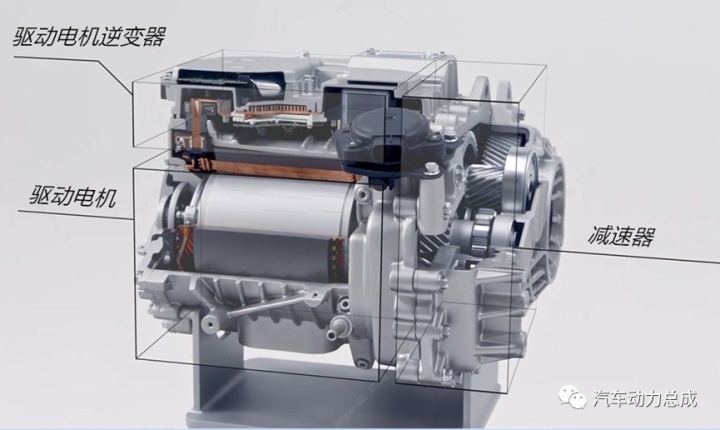

PE系统(Power ElectricSystem)包括驱动电机、驱动电机逆变器、减速器以及满能量的电池组。

E-GMP架构下的PE系统将驱动电机、驱动电机逆变器以及减速器一体化进行打造,整体架构更加紧凑,大大减少了零部件传递损耗,电机最高转速提升了70%,减速比增加了33%,同时还能进一步降低车体重量,增加续航里程。

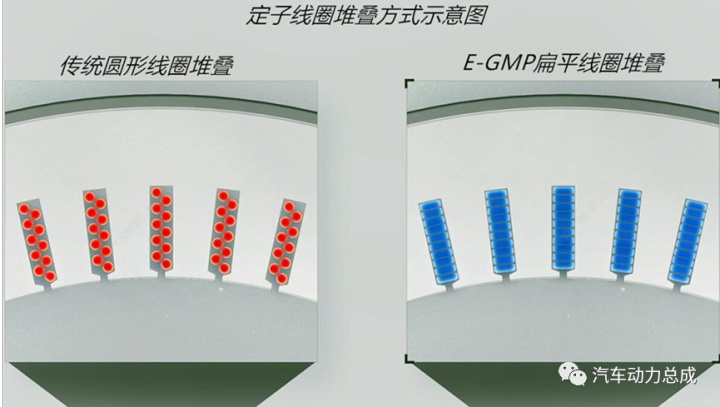

电机由采用永久磁铁的转子和一个在磁芯槽上绕着线圈的定子组成,线圈越紧密,电机绕组的阻力就越小,全新的发卡绕组技术将扁平的线圈堆叠放入磁芯槽中,与传统的圆形线圈堆叠技术相比,空间利用率提升了10%左右。

驱动电机的冷却方式也进行了优化,新技术抛弃了传统的水冷方式,采用油冷,将润滑油直接喷射到电机内部,可以更快地降低温度,保证最佳工作性能。

E-GMP平台是以后轮为主要驱动源的平台,逆变器电源模块主要用于控制后轮电机,电力半导体的材料就决定了逆变器电源模块的工作效率,E-GMP平台将电力半导体的材质由硅升级为碳化硅,系统的工作效率可以提升2%-3%。

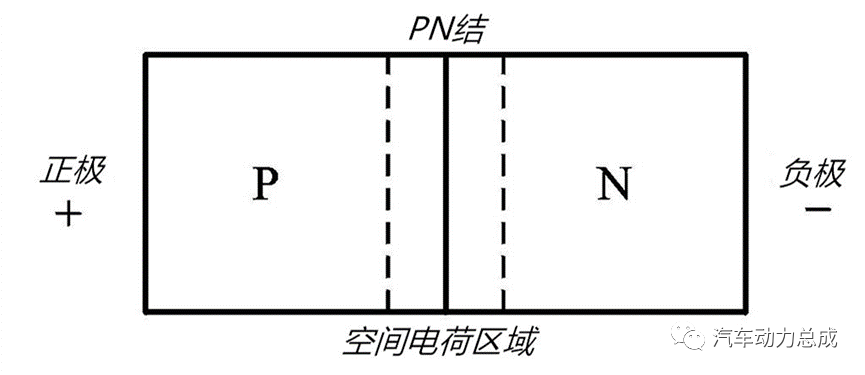

碳化硅与硅材料相比,拥有更高的临界雪崩击穿场强。雪崩击穿指在晶体中运行的电子不断与晶体原子发生碰撞,产生自由电子和空穴,新的自由电子再与其他价电子碰撞产生更多自由电子和空穴,这样的连锁反应会导致空间电荷区的电流急剧增加并击穿硅晶体中的PN结,从而导致半导体模块失效。

PN结的正向特性:正向导性,即给PN结一个正向的电压它就导通,一般压降为0.3-0.7V。反向特性,可以做稳压管使用,即在反向电流允许的范围内,可以起到稳压的作用,如稳压二极管就是这个原理。

碳化硅材料还拥有更大的导热系数和更宽的禁带(禁带可以决定材料是否具有半导体性质)。碳化硅的宽禁带可以承受比硅大8倍的电压梯度而不会发生雪崩击穿;禁带越宽,在高温下的漏电流就越小,效率也越高;而导热系数越大,电流密度就越高。

电池组安装在前后轮轴之间,是现代汽车集团自研电池中最具能量密度的电池组。

缩短充电时间一直是纯电动汽车需要解决的痛点,目前国内成熟的快速充电设施绝大部分都是400V充电系统,但这样的充电系统显然已经无法满足未来的充电需求。

E-GMP高压充电平台只需要让车辆充电5分钟,便可以行驶大约100公里的路程。面对这么大的充电电流,电池组的发热肯定是不可避免的,这就非常考验电池组的冷却系统了。

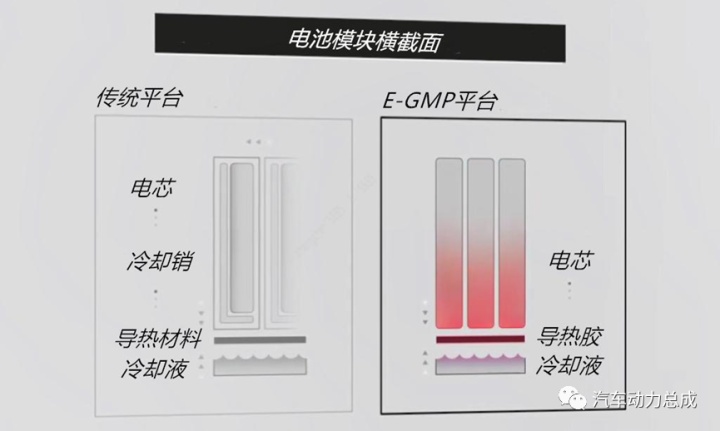

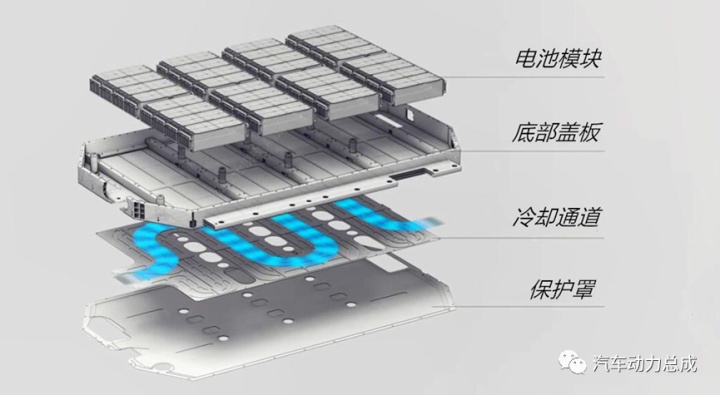

为了避免在高电压下电池过热,电芯之间取消了冷却销并在电芯底部加入了导热胶,通过底部冷却的方式进行导热,热传导线路大大缩短。

模组冷却采用区块分离结构,极大保障了冷却液流出时的安全性。这样的设计不仅考虑了大模组带来的应力及散热不均匀的问题,而且保证了极速充电时的冷却性能。

E-GMP平台采用了可实现双向电力转换的集成式充电控制单元ICCU(Integrated Charging Control Unit)以及车辆充电管理系统VCMS(Vehicle Charging Management System),简单理解就是V2L双向充电系统。

广告

广告

广告

广告