基于对环境污染和节约能源的考虑,全球各大国纷纷发布了禁售燃油汽车时间表,我国部分车企也已制定出了停止生产燃油车的具体规划,新能源汽车成为未来汽车工业发展的必由之路,至2030年,我国新能源汽车年产销量有望突破1300万辆。

当前,全球汽车制造商已推出了多款民用电动汽车, 其中专注于电动汽车技术研发的代表有Tesla 、蔚来和Faraday Future,而传统车企也纷纷相继发力,代表有比亚迪、TOYOTA、BMW 、GM等,恒大集团更是投资千亿布局新能源汽车整车制造、核心零部件研发等,可以预见,在不仅的将来,新能源汽车将会迎来蓬勃发展。

新能源汽车包括纯电动(BEV)、混动(HEV)和燃料电池汽车(FCEV)等,但无论是哪一种动力架构,都离不开驱动电机。

具大的市场诱惑和技术挑战给电机各相关科研校企、生产厂商以及从业者带来了一场新的思想和技术革命。

传统的工业电机不受安装空间的限制,讲究通用性强,对功率密度要求不高,基本上有效比功率均小于0.5 kW/kg,而汽车驱动电机受车体空间和车辆轻量化的约束,功率密度是最具竞争力的技术指标之一。

美国“电动汽车发展2025路线图”中要求到2025年电机功率密度≥5.7kW/kg。

《中国2025制造技术路线图》对驱动电机的技术指标也有明确规定,要求到2020年乘用车有效比功率≥3.5kW/kg,商用车有效比扭矩≥18N·m/kg,2025年乘用车有效比功率≥4kW/kg,商用车有效比扭矩≥19N·m/kg,2030年乘用车有效比功率≥5kW/kg,商用车有效比扭矩≥20N·m/kg。

车辆在实际行驶过程中,驱动系统需要能够提供一个足以满足车辆行驶需求的供应特性场,理想的驱动系统供应特性场是由车辆的动力性能所决定的。

② 任一车速下所需的最大功率Pmax,理想情况下Pmax是恒定的,因此有

这一双曲线常被称为“理想牵引力双曲线”,Z为牵引力。

③ 附着力限制,车辆所能承受的最大牵引力等于车轮的最大切向力,显然车辆的牵引力需求不可能随着车速的降低无限大。

根据以上三条限制,就可以绘制出汽车理想的驱动供应特性场。

内燃机作为当前汽车最常用的动力装置,它的扭矩接近常值,且由于固有的燃烧过程使其高于某一转速才能发出转矩。

因此,内燃机必须匹配变速器才能获得较理想的供应特性场。

汽车驱动用调速电机具有非常优异的外特性曲线,低速段为恒扭矩,高速段为恒功率,非常契合汽车驱动供应特性场,理论上可以不匹配变速器即可做为汽车驱动源,这也是目前新能源汽车主要的动力结构型式。

表1-2为典型的新能源汽车用驱动电机产品的主要性能比较,产品性能综合评价依次为内置式永磁同步电机、交流异步电机、无刷直流电机、开关磁阻电机和电励磁直流电机。

从表1-2可以看出,四大类型电机中,直流电机由于其自身限制,无法满足高性能新能源汽车对电机系统的需求,在车辆中基本不再使用;交流异步电机、开关磁阻电机与无刷永磁电机是目前各类新能源汽车主要应用类型,交流异步电机因其靠可行性且不会受稀土材料战略层面的影响,得到部分车企的青睐,典型车型有Tesla Model S、蔚来汽车、Audi e-tron 等;

开关磁阻电机由于其转矩脉动较大的限制,适用于对车辆舒适性要求低的领域,如特种车辆等;

无刷直流电机高精度控制技术尚在发展中,而永磁同步电机由于其具有良好的调速性能和功率密度,是目前应用最为普遍的车用电机类型。

电动机是新能源汽车中唯一或主要的动力部件,其性能的好坏直接影响了纯电动汽车动力系统的性能,因此有严格的小型化轻量化要求,并应具有较高、宽范围的效率和低损耗性能,具有低噪音和低振动的特性,同时应具有较低的成本。

① 英国Drive System Design公司开发出一款MSYS电动动力总成。

该系统集成YASA盘式电机,峰值功率密度1.8kW/kg,峰值转矩密度达36N·m/kg。

② 英国Equipmake公司的产品,通过高度集成,将持续功率75kW的电机做到重量14kg,驱动总成24.5kg。

从电机本体电磁技术来看,经过多年的研究和实际应用,已形成多个技术流派,比如扁线电机、分瓣定子集中绕组电机、永磁同步磁阻电机、异步电机等或多种技术的结合,另一方面电机技术的成熟也依赖于高水平热管理技术的大量应用及新工艺、新材料的发展。

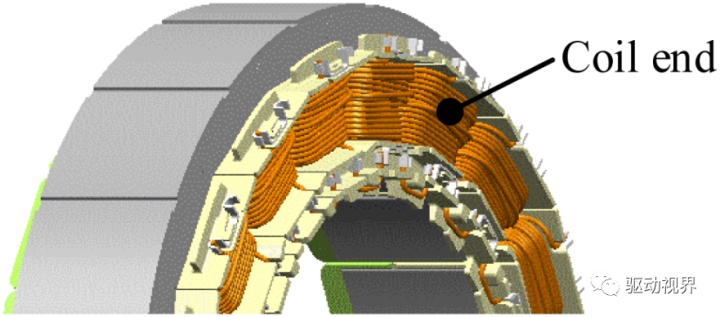

传统电机通常使用的是分布式散嵌绕组定子,工艺成熟,但是有一个缺点,就是线圈端部较长;另一个是在制造过程中,线圈是从定子内径的槽口部位径向插入,槽满率低。

铁芯和线圈是定子体积的主要影响因素,减小线圈端部尺寸有助于大大减小尺寸;此外,定子铁心槽满率越高,同等体积下可输出功率越大。

近年来,扁线绕组越来越多地受到了车企和电驱供应商的关注,扁线绕组能够减少槽内绝缘并能与定子铁心槽的形状重合,从而可以使槽满率提高12%以上,同时预先模制成型的扁线线圈可以通过限制线圈端部线间间隙,在高密度下模制成型,减少端部尺寸。

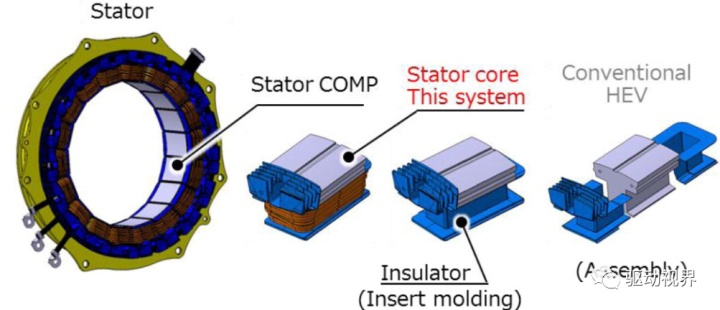

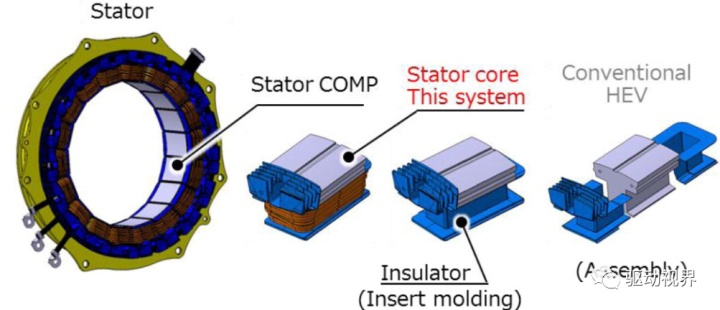

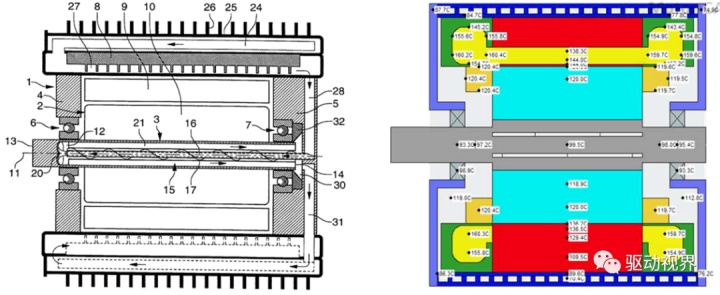

图1-6所示的丰田公司P610中的驱动电机,使用的扁线绕组,相比于P410的散嵌绕组,绕组端部可缩短15%以上,是市场上的典型产品。

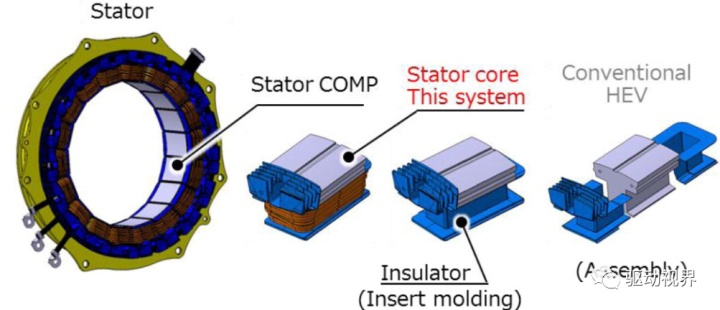

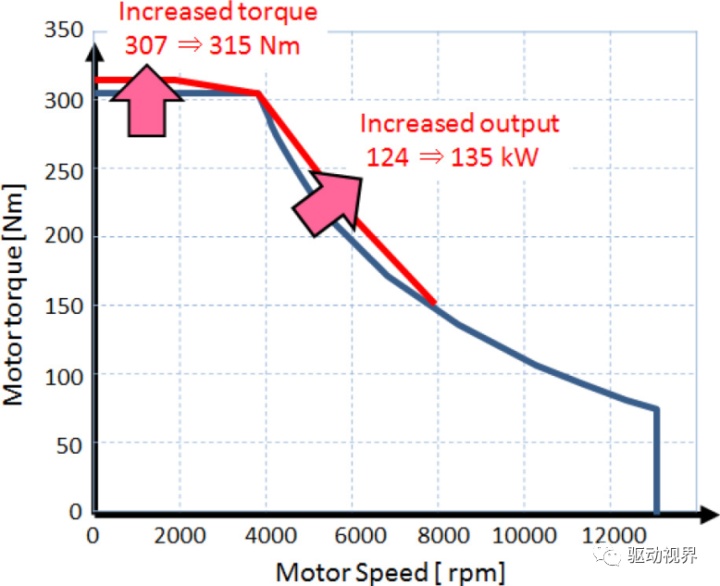

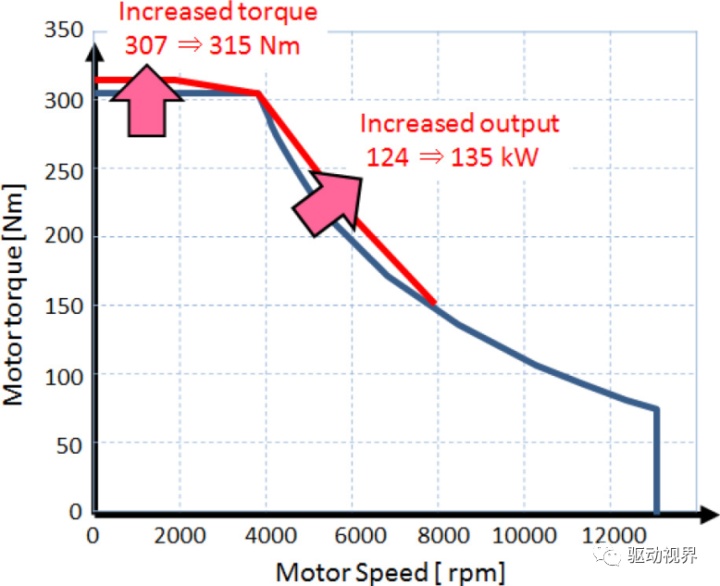

本田公司新一代i-MMD系统采用的也是扁线电机,如图1-7。

发电机和电机同轴安装,三相引线端子错位排布,可进一步缩短电驱轴向尺寸。

新一代i-MMD通过采用扁线电机使最大扭矩从307 N.m增加到315N.m,同时最大输出功率从124kW增加到了135kW,并且扩展了高效区。

在传统结构中,通过插入相间绝缘纸,保证线圈之间的绝缘。

扁线线圈因端部尺寸较小,不易插入绝缘纸,一般都会在扁铜漆包线上再增加一层高分子涂层(图1-9),以保证绝缘层的厚度,对于油冷电机来说,高分子涂层还会起到耐油作用。

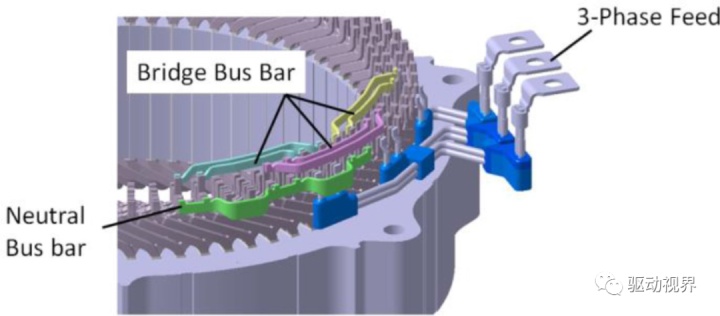

扁线电机绕组端部因其特殊的焊接型式,端部引出线连接各有特点,图1-10是通用公司设计的绕组端部连接环,图1-11是本田公司采用的一种桥接方式。

图1-10 Chevrolet Bolt引接线端子

电机转矩是由转子磁通和带电线圈磁通之间的相互作用产生的,绕组端部并不产生转矩,分瓣定子集中绕组电机可以有效的缩短端部轴向长度。

由于分瓣定子集中绕组电机一般采用的是分数槽电机,分数槽电机有较多的磁动势谐波,易产生转矩脉动,因此将分瓣定子集中绕组电机用于车辆驱动,需要进行相应的设计优化,在这一方面本田公司是其中的佼佼者。

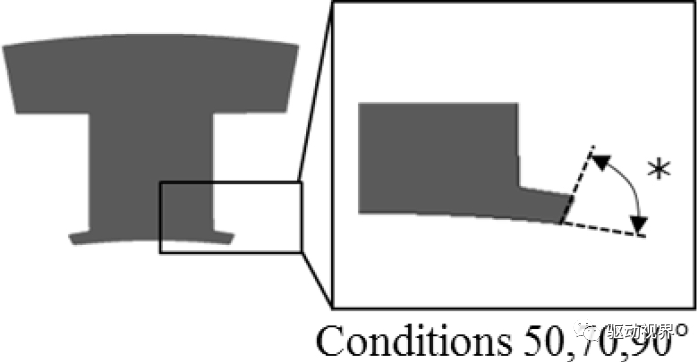

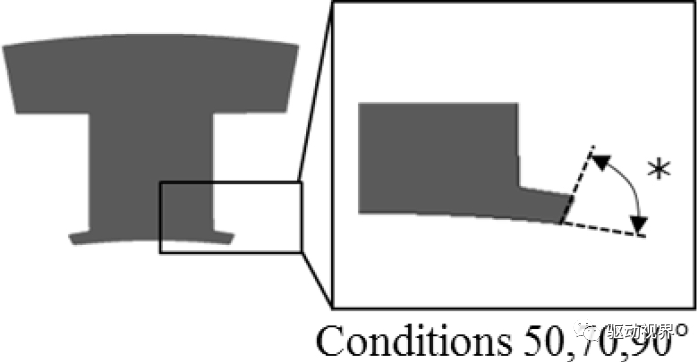

本田公司在分瓣定子集中绕组电机拟制和削弱高次谐波和转矩脉动方面提出了许多形之有效的方法,具体来说,主要采用的是定子齿修形和转子磁极开孔等方式来有效地降低了电机的高次谐波和振幅,从原理上讲就是调整气隙的空间磁通变化来减小电感变化。

结果表明,定子齿角越小,力矩波动越小,虽然定子尖部存在磁饱和现象,但通过调整齿角可以使饱和现象均匀化。

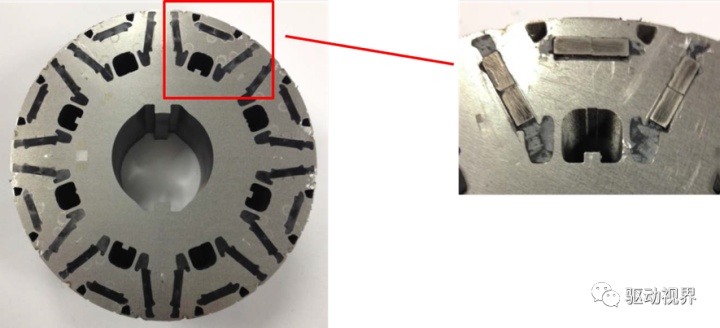

V形转子磁极结构会导致电感急剧变化,增加转矩脉动的幅值,可以通过在转子磁极合适位置开各种辅助孔或槽来改变转子表面磁通,可以控制气隙谐波分量和幅值。

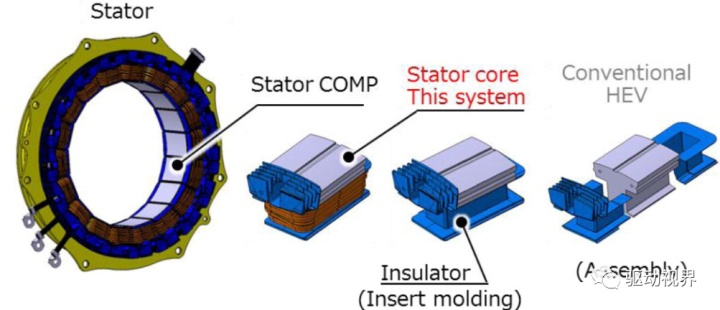

分瓣定子集中绕组电机定子由多瓣拼装而成,每一瓣定子齿先套上绝缘,再缠绕电磁线,分裂铁芯形成环形后,将定子铁芯压入定子座内固定。

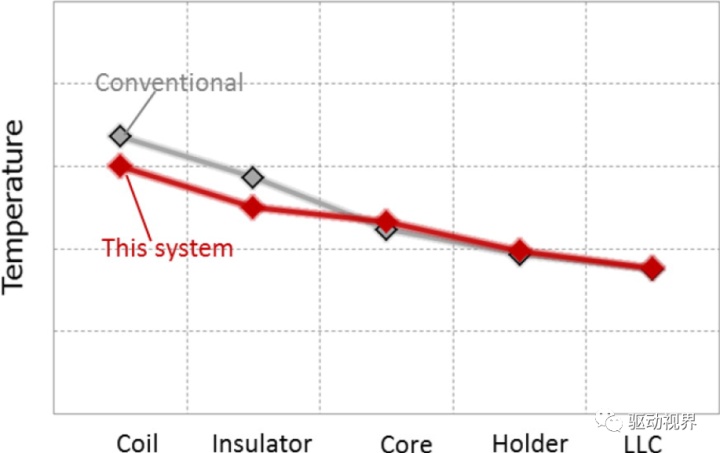

本田分瓣定子集中绕组电机历经几代技术更替,最新的定子齿绝缘方案已由插入式改进为一体化注塑成型工艺,减小了绝缘套和定子齿之间的间隙,从而提高了热传导,降低了绕组温度(图1-17)。

车用驱动电机需具有宽范围的调速性能,通常为了保证额定转速附近获得较高的效率,额定反电势设计的较高,导致电机在高转速段会进入深度弱磁状态,效率降低,表现在车辆上就是长时间高速行驶时续航里程下降。

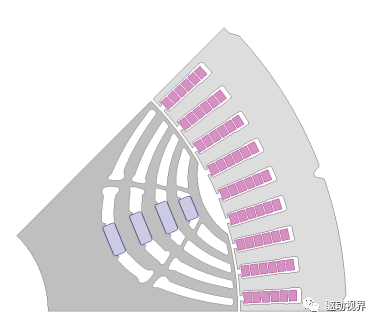

永磁同步磁阻电机的设计理念是用较低的永磁磁链产生较大的输出转矩,通过合理地设计空气磁障提高凸极比,从而提高电磁转矩。

目前市场上两款典型永磁同步磁阻电机分别是宝马i3和丰田Pruis 2017的驱动电机。

宝马i3永磁体填充的是上下两个平行磁障,丰田Pruis 2017永磁体填充的是上层平行磁障和下层斜边磁障。

宝马i3冷态最高反电势525Vdc,丰田Prius2017冷态最高反电势625Vdc,这样设计带来的好处是高速段运行时弱磁较浅,控制的鲁棒性较好且能适当提高运行效率,但电流较大,控制器电流模块费用高。

图1-20 宝马i3@11400rpm时冷态相反电势

目前,对于电动车用异步电机研究较多的主要是欧美国家。

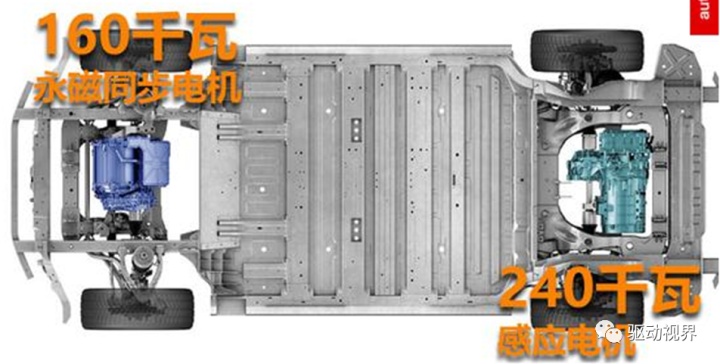

在美国,异步电机的本体设计和控制算法较为成熟,其中最有名的就是Tesla公司生产的Model S。

虽然感应电机在工业自动化中非常普遍,但在汽车牵引应用中却不常用。

特斯拉汽车公司是一个例外,该公司也将这项技术授权给了丰田,后者在现已停产的 rav4 ev suv 中使用了这项技术。

感应电机不含有永久磁性材料,而是通过在电机转子的导体中引入电流来工作; 这些电流反过来在转子中产生磁场,从而产生扭矩,因此,不受稀土材料战略层面的影响。

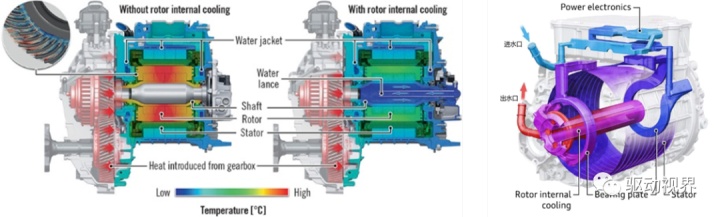

然而,感应电机在它们的转子导体上产生损耗,这可能导致总的转子损耗通常是永磁体电机的两到三倍。

由于旋转的转子比静止的定子更难冷却,故冷却系统一般较为复杂。

采用铜转子笼可以提高异步电机的效率,但制造成本较高,这是因为铜的成本比铝高,而且由于其熔化温度更高,过程控制更难。

除了特斯拉以外,我国蔚来汽车采用双电机驱动系统,与特斯拉Model 3相仿,不同的是蔚来汽车是永磁同步电机前置,而Model 3是异步电机前置。

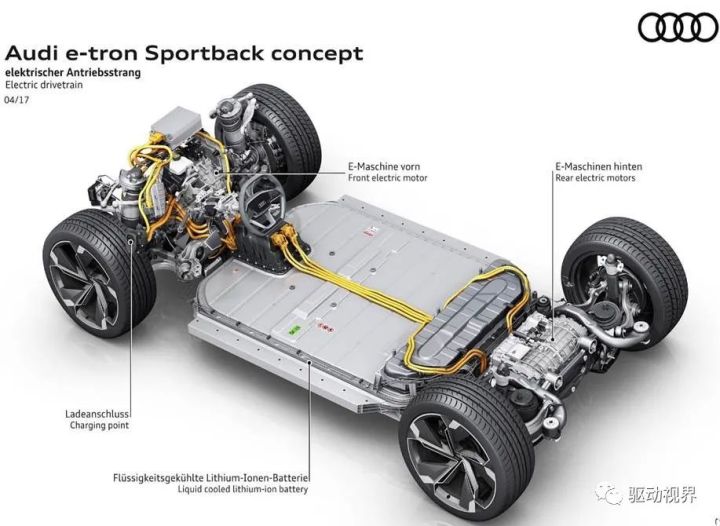

奥迪公司新推出的e-tron采用的是前后双异步电机驱动方式,铸铝转子,前后电机仅定、转子铁心轴向有效长和匝数不同,以实现不同的功率需求。

随着电机高功率密和高扭矩密度技术指标的不断提高,为了保证电机的高效率和高耐用性,对电机部件的有效冷却显得越来越重要。

众所周知,高温对电动机是有害的: 除了机械部件的明显损坏外,对永磁体性能的影响也是不可忽视的。

一个可靠的电机系统必然存在一个高效的热管理系统,现阶段已出现了各种各有特点的冷却方案,总结起来主要有强制空冷、液冷、喷淋和空心转子轴冷却等,其中强制空冷和液冷比较常见,喷油冷却技术也已有众多科研单位和工程技术公司进行了深入地研究并取得了一定成果。

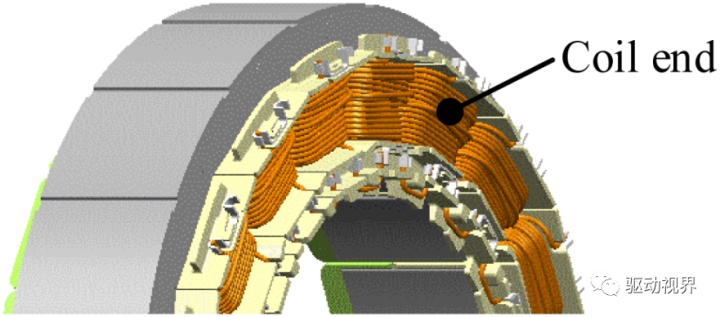

图1-25是NREL(美国国家可再生资源实验室)进行的一组电机绕组端部喷淋试验,已完成了喷头距离目标面参数化测试,并完成了CAE分析和试验测量的对比,为后续仿真模拟试验提供了强有力的支撑,一定程度上可减短试验时间和减少试验成本。

图1-26 NREL喷淋试验热传导系数与CAE分析的对比

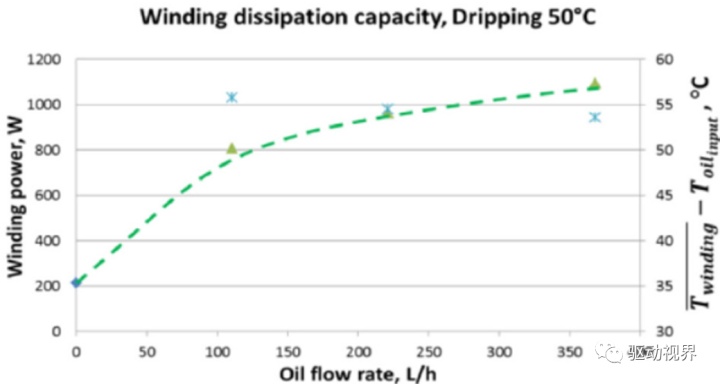

T. Davin等人对喷淋冷却也进行了仔细的研究,研究表明,采用何种喷射方式和喷射位置对冷却效果影响不大,以垂直滴落喷射方式效果最好,影响电机散热的主要是冷却油的流速。

奥迪公司e-Tron电驱总成冷却系统也很有特色,冷却液先进控制器,然后流入前轴承座,再到定子外壳,经后轴承座,通过双层空心轴冷却转子后从后端盖排出,将前后轴承和转子均进行了冷却,提高了电机的可靠性。

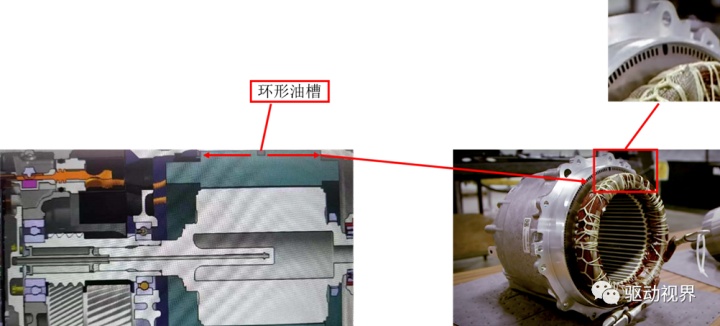

特斯拉公司Model 3的冷却方案是冷却油由外壳进入定子铁心中部的环形槽,然后由定子轭部的油槽流向两侧,经绕组端部的集油环喷酒在绕组端部冷却绕组。

Model S采用的是空油冷结合冷却方式,两套油路分别冷却转子轴和机壳,机壳通过机壳表面散热筋与空气进行热交换。

新能源汽车市场已经进入后补贴时代,这意味着整车企业将要承担更多的成本压力为此,整车厂商和供应商需尽可能地共同分担成本的增加,而零部件集成化是降低成本的主要手段之一。

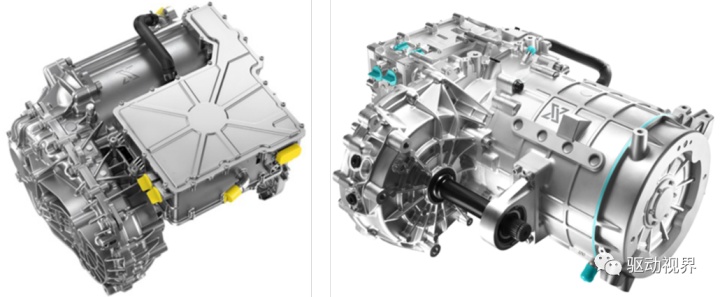

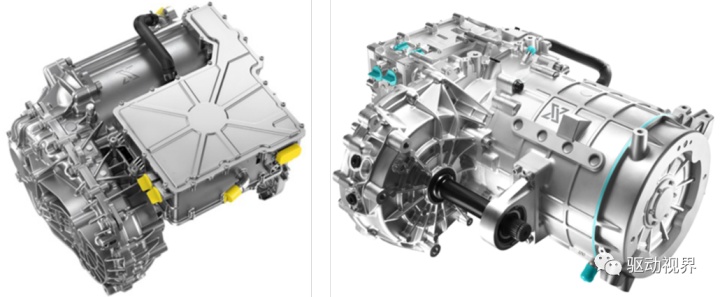

当前电机集成化的主流技术是三合一,将电机、电控系统和减速器集成在一起。

国内在驱动电机功率密度方面和国外产品相当,而电机控制器功率密度和国外相比有一定的差距;在最高转速方面,国外成熟电驱产品的转速已经超过16000 r/min,国内则多数在12000 r/min 左右。

表 1-4 三合一集成化电驱动系统国内外对比分析表

随着新能源汽车工业迈入精细化发展时代,驱动电机在功率密度、体积密度、NVH、安全冗余等方面有了越来越高的要求,具体表现在驱动电机的低成本、宽高效、高集成度、高可靠性及新材料和新工艺的应用等。

内置式永磁同步电动机(IPM)以其高转矩、高功率密度和高效率的特点,主要用作新能源汽车和混合动力汽车的驱动电机。

然而,IPM需要大量的稀土磁铁,随着全球对新能源汽车需求的增长,我们可能面临材料价格波动和供应链不稳定的严峻形势。

此外,IPM可能会产生超过1000Vdc的反电动势,这需要逆变器有较高耐击穿能力,同时较高的反电势也会使电机在高速段过早的进入弱磁状态,增加了控制的不稳定性和降低了电驱系统的运行效率。

近年来,众多学者和工程技术人员提出了许多变磁通、混合励磁、少稀土或无永磁体技术方案。

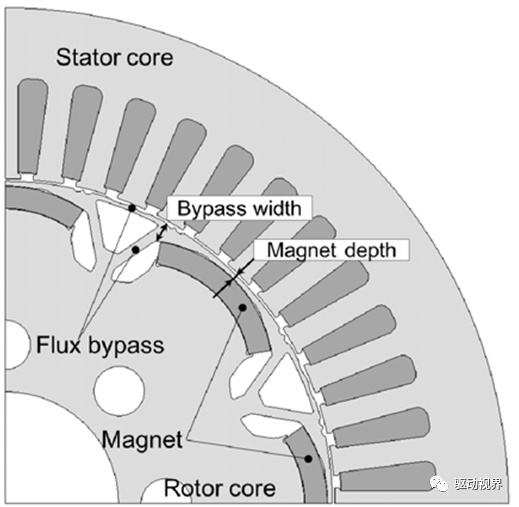

新型漏磁调控可变磁通电机:日产公司在2014年提出了一种新型的漏磁调控可变磁通电机,通过转子漏磁桥的巧妙设计,利用q轴电枢磁势控制漏磁桥饱和程度,实现轻载多漏磁、重载无漏磁的效果,从而间接调节气隙磁场。

经过几年时间的发展,最新一代电机模型见图1-34,该电机能极大的拓宽电机高效区(图1-35)。

同时,日产公司还联合University of Wisconsin-Madison对另一种可变磁通电机(图1-36)做了细致的研究,该类型电机利用低矫顽力永磁体的易退磁性来实现气隙磁通的高效调控。

图1-35 传统电机(left)和变磁通电机(right)效率Map图

图1-36 传统电机(left)和变磁通电机(right)效率Map图

漏磁调控可变磁通电机因其优越的性能逐渐受到了众多学者的观注,美国、日本等国部分高校已展开了深入研究。

我国江苏大学朱孝勇教授带领的团队对此类型电机也展开了研究并取得了一定成果,图1-37为该团队设计的电机定转子模型。

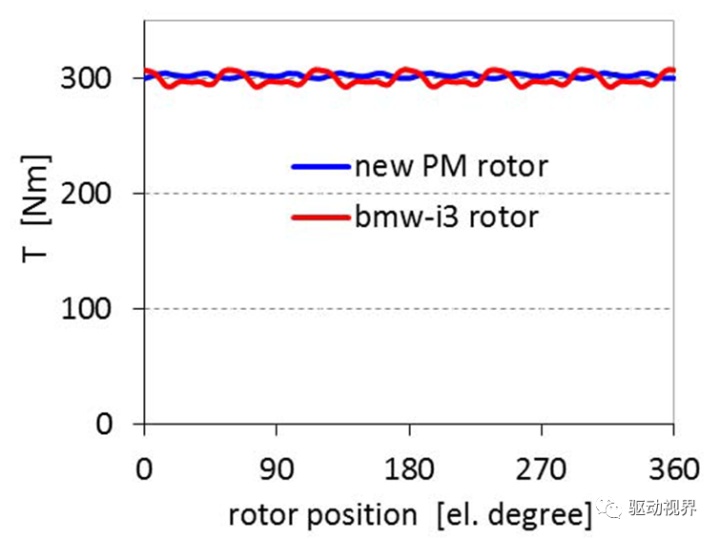

新型少磁磁极电机:德国FEAAM公司联合Bundeswehr University Munich研制成一种新型永磁磁极结构电机,相比BMW i3电机,在永磁体重量由1.9kg减轻到1.25kg可以保证同样的输出扭矩。

图1-38 i3电机(left)和新型磁极电机(right)磁密去图

AlNiCo电机:美国ORNL设计出一款AlNiCo永磁电机,该电机利用一种新颖的磁极设计克服了AlNiCo的低矫顽力易退磁缺陷,经详细的试验对比,该电机有更平滑的反电势,因此不需要斜极或斜槽,由于没有磁阻转矩,因此转矩表现稍逊i3电机,但能够去除永磁电机对稀土材料的依赖。

永磁助磁同步磁阻电机:轻稀土低成本电机最常见永磁助磁同步磁阻电机,比如宝马i3和丰田prius2017都属于此,另外还有永磁体用量更少的多层磁障的永磁助磁同步磁阻电机比如GM研发HRE-free钕铁硼电机和ORNL的铁氧体助磁永磁助磁同步磁阻电机。

少镝或无镝永磁同步电机是轻稀土低成本电机的另一技术方向,典型产品有日产的Leaf 2018和丰田的Prius 2017。

为了彻底摒弃永磁体材料对电机成本和批量生产的影响,新型无永磁型电机的研发越来越引人注目。

虽然无永磁型电机转矩密度通常较低,但是较高成本效益绝对是它们的一大优点。

目前无永磁型电机主要包括同步磁阻、双凸极DC、磁通切换DC、游标磁阻、双馈游标磁阻等,其中双凸极DC、磁通切换DC、双馈游标磁阻电机技术还不成熟。

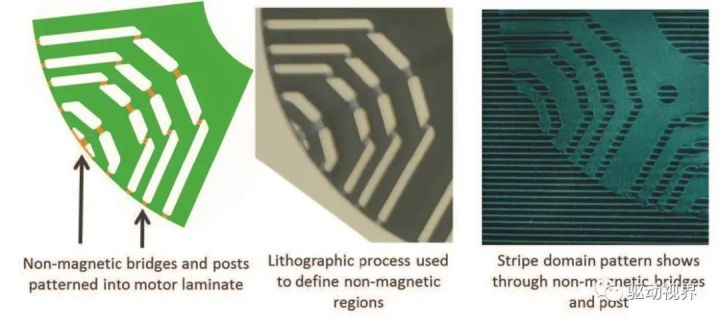

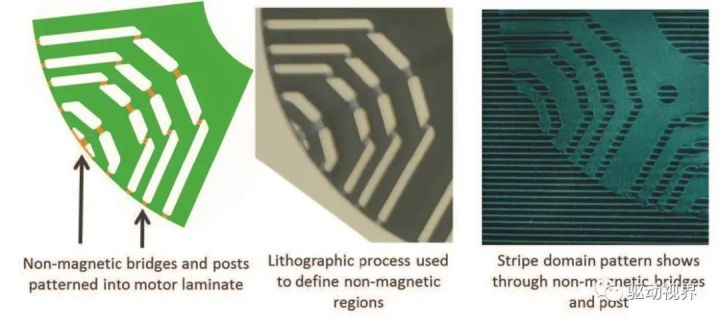

双相硅同步磁阻电机:图1-42是GE设计的一款双相硅钢同步磁阻电机,经测试,性能已满足美国VTO 2020先进牵引电机的目标。

该电机利用磁桥部分的非导磁性提高凸极比来增大电机的磁阻转矩,相比常规的的同步磁阻电机,功率密度有25%的提升,达到2.43kW/kg;另一个显著特点是14000rpm时常规的同步磁阻电机只有10.3kW功率输出,而双相硅同步磁阻电机仍能提供32.2kW的功率,这主要得益于非导磁磁桥减少了漏磁,使得电机具有较硬的外在特性。

此外,GE公司还将其与Spoke结构的无镝稀土永磁电机作了比较,研究表明功率密度仅下降了5%,且全域运行范围内效率略有提高。

游标磁阻电机:游标磁阻电机是一类非电感激励型的同步电机,它是基于游标效应的工作原理,即转子很小的位移就能够产生很大的磁导轴线的位移。

当电机的电枢绕组产生旋转磁场时,转子以磁场旋转速度按比例同步运行。

因此,游标磁阻电机工作时类似磁齿轮效应,特别符合直接驱动应用所期望的低速大扭矩运行。

由于它是同步电机的一种,因此游标磁阻电机只有在同步运行模式下才能产生转矩。

分布式驱动能够一定程度上提高车辆行驶的可靠性,例如前文提到的双电机方案,可以保证即使一套动力总成出现故障,车辆也能正常行驶,仅动力性能有所降低。

可四轮独立驱动的轮毂电机是未来汽车智能化的最佳方案。

轮毂电机驱动系统摒弃了传统汽车的离合器、变速器、传动轴、差速器等传动部件,将动力、传动、制动装置全部整合在轮毂内,简化了电气和机械传动系统结构,提高了传动效率,同时提高了汽车空间利用率。

每个车轮都由一个单独轮毂电机驱动,各轮毂之间转速与扭矩互相独立,却又服从中央控制器统一调配,响应快捷,正反转灵活,瞬时动力性能优越,可以设计出更多的智能化驱动模式,以提升对复杂路况的适应能力,具有高性能的冗余容错能力。

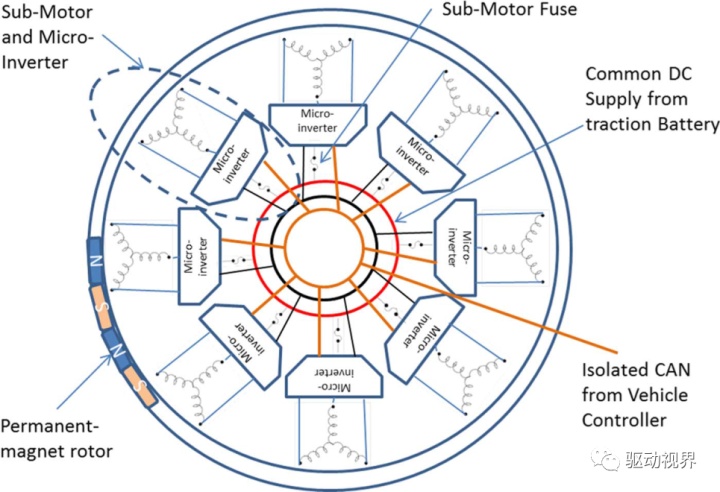

高冗余容错电机:Protean公司提出一种具有新型拓扑结构的三相永磁外转子轮毂电机,每个轮内电机分为八个子电机,每个小型电机产生的转矩占总转矩的八分之一。

微型逆变器和相关的子电机除了can接口信号和共享的直流母线、永磁转子外,是独立于其它子电机的。

在微型逆变器上对can接口信号进行光隔离,以防止一个逆变器的can故障影响到其他微型逆变器的can接口。

每一个微型逆变器都有自己的直流母线电容和驱动电路,并单独地熔接到直流母线上,以便逆变器或次级电动机的故障导致大的直流母线电流,将直流母线熔断,从而将故障与轮毂电动机的其他微型逆变器隔离开来。

有关容错电机,还有一款代表性产品,ORNL开发出来的55kW六相容错电机,工作温度可达200℃,电机系统由6个驱动模块构成,每个模块包含一相电机、一个逆变器、一个控制单元。

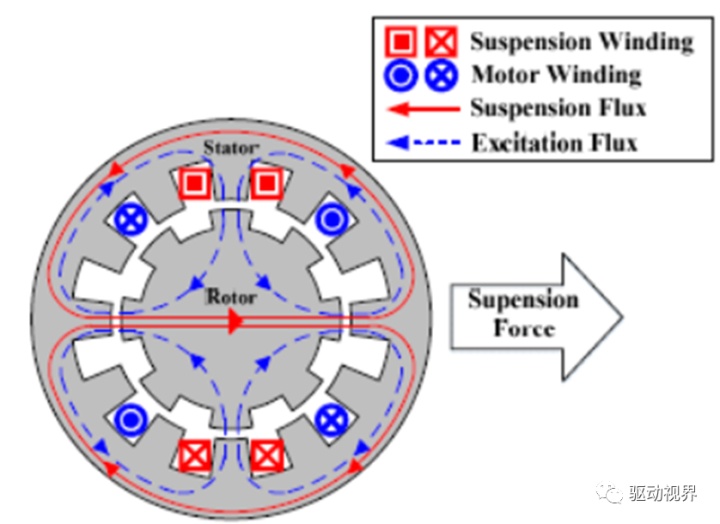

定子永磁型电机:传统永磁电机电枢磁场与永磁磁场相互耦合较大,永磁体退磁风险较高; 永磁体位于转子侧,高速运行需要考虑转子导磁桥的机械强度; 分布式绕组端部较长,增加铜耗且使电机轴向长度大,电机体积较大,一定程度上限制了永磁同步电机在电动汽车领域的应用。

而定子永磁型同步电机因为其转子结构简单,机械强度高,适合高速运行; 空载感应电动势正弦度高,电枢磁场与永磁磁场并联,电枢反应较小; 采用集中绕组,端部长度小,有助于减小电机体积等优点,得到广泛的关注。

定子永磁型同步电机包括双凸极永磁电机、磁通反向永磁电机和磁通切换永磁电机三种。

不同于传统永磁电机永磁体置于转子侧,转子散热能力差,易导致永磁体退磁,定子永磁型同步电机永磁体和电枢绕组均置于定子侧,易于对永磁体和绕组进行直接冷却,所以适合于电动汽车领域。

除了上述三种基本结构的定子永磁型同步电机之外,定子电励磁以及定子混合励磁同步电机也得到学者的关注,并对其应用于电动汽车进行了探索。

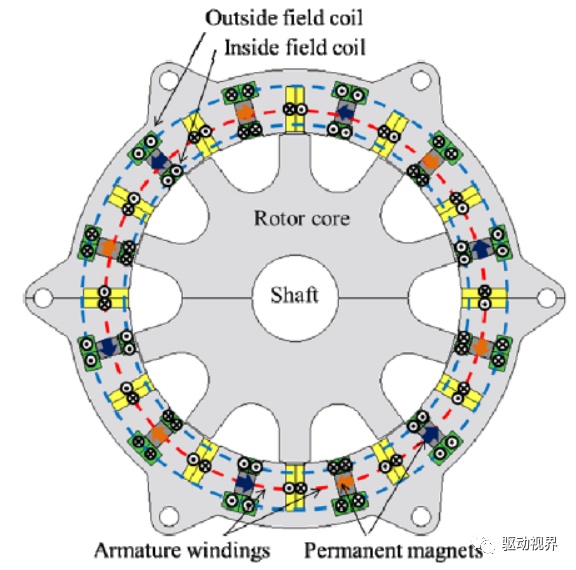

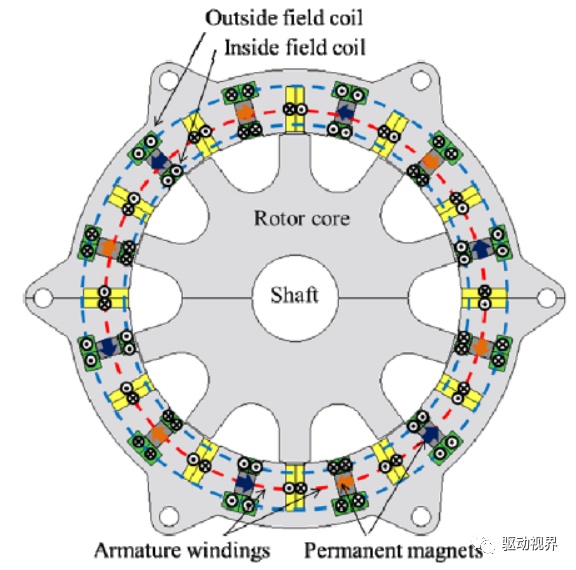

日本Nagoya Institute of Technology开发出一种12槽10极磁通切换型混合励磁电机,经过几代技术更替,最新的设计方案是励磁线圈和电枢线圈均使用扁铜线,提高了槽满率。

该电机磁通由永磁体和内外层励磁绕组共同提供,可实时调整内外层励磁绕组电流来改变气隙磁通大小,实现变磁通的目的。

与Prius 2010驱动电机相比较,低扭时效率能够提高1-3 %,高扭时相对较差,这主要是铁损的增加,下一步需进一步研究精确控制电流畸变降低铁损的方法和铁耗的增加的成因及分布。

磁通切换型混合励磁电机的研究相对较晚,由法国学者于2007年提出。

此类电机在永磁体端部预留了一定的空间用于放置励磁绕组,通过对励磁绕组中电流进行调节来改变合成气隙磁场,达到增强或削弱气隙磁场的目的,克服了传统永磁电机当弱磁控制失效后绕组中会感应出高电压,对整车其它电子器件造成损伤的风险。

随后,英国和日本等国学者对该类电机进行了新型结构设计与优化工作,取得了丰富的研究成果。

国内东南大学、南京航天大学、南京大学等高校的学者也致力于新型拓扑结构的磁通切换型混合励磁电机的研究。

高效轻量高性价比电机和新一代电机驱动总成是我国“十三五”新能源汽车创新链中电机驱动与电力电子方面其中两项任务,而电驱系统的高度集成化则是能够同时解决以上两个技术问题的一个有效途径。

电驱系统的高集成化体现在电机的高速化、变速器的多挡化、产品的系列化。

高转速电机能够提高功率密度,同时减小体积、降低成本,对于电动车动力性能来说优势尤为明显,现阶段已有超过16000 rpm的高速电机。

多挡化:当前全球主流集成化电驱系统多采用电机匹配单挡减速器的架构,其结构简单,成本较低,但在高转速情况下效率和扭矩会急速衰减,当车辆在高速巡航状态时续航里程会缩短,经济性不高。

而多挡变速器能够使电机尽量工作在高效率的转速区间,同时兼顾其动力性能和经济性,特别是在极速状态以及低负荷条件下,挡位的切换能够确保驱动电机多数情况处于高效率工作点。

随着将来技术成熟度的提高和成本的降低,多挡减速器必然会成为更多集成化电驱动系统的选择。

舍弗勒两挡电驱桥已实际用于长城P8和长安CS75。

博世、吉凯恩、采埃孚等世界汽车核心零部件供应商均有两挡电驱桥推出。

另外,图1-48是安东诺夫汽车技术有限公司设计的一款3挡电驱桥,图1-49是意大利Oerlikon公司推出的一款4挡电驱桥。

系列化:汽车产业是典型的规模经济产业,汽车产品平台化设计能够有效地降低研发成本,缩短上市周期。

博世的 eAxle采用平台化设计,可以普遍适用于纯电动汽车和混合动力汽车,功率范围50kW到300kW,扭矩范围1000N.m到6000N.m。

前面提到的奥迪e-tron前后电驱桥电机仅铁心轴同长不同,实现了系列化设计,前驱采用平行轴传动,后驱采用同轴传动,虽然前后传统结构不同,但行星排和差速器可以共用,实现了模块化设计。

图1-51 奥迪e-Tron前电驱桥(Left)和后电驱桥(Rignt)

电机性能的提升离不开电磁材料的突破和新工艺的应用,同时新材料或新工艺也会伴随着电机研制过程中的实际需求而诞生,这是一个相辅相成的一个过程。

新能源汽车电驱系统历经20多年的发展,电机综合设计水平和生产制造能力已有质的飞跃,这其中必然有会涌现出许多新的材料和工艺,比如上文提到的本田绝缘定子齿一体注塑成型工艺和通用电气的双相硅材料,另外还有一些其它先进的材料和工艺如下文所述:

ORNL研制出超导铜(UCC)复合材料,这种材料将具有比纯铜更高的导电性(可能还有导热性) ,以提高电机的功率密度和更高的温度运行可靠性,这个项目预计将有助于电机达到能源部2025年电动机的成本和性能指标。

UCC复合材料是由1-维碳纳米管(CNTs)和铜组成,将CNTs附着在铜箔上,然后层压而成薄膜铜板,再将铜板卷成圆柱状挤压拉伸成圆铜线,见图1-49。

CNTs的导电性和热传导效率均是纯铜的10倍左右,将其附着在铜箔上便能显著提高铜线的导电能力, ORNL提出了三种实现CNTs附着定向的方法,分别是超声波喷射、气刀和电磁喷射。

ORNL的目标是制造出导电性能为纯铜1.3倍的UCC材料,当前已完成1.06倍材料的研发,ORNL将该材料用于一款绕绕式同步电机,可使电机质量降低6%,体积降低了7%。

UCC仅含碳、铜等常规元素,不同于传统意思上的超导材料,不含金、银等贵金属,随着工艺的不断改进和规模效应,未来生产成本会持续下降,届时必然会引起电机革命性的变革。

图1-54 应用UCC材料的电机与传统电机的参数对比

超级硅钢片指的是硅含量超过3%的硅钢片,当硅含量≥6.5wt%时,硅钢片表现出优异的软磁性能,比如中高频铁损低、磁致伸缩接近于零,磁导率高,矫顽力低,是制作低噪音、低铁损变压器和电抗器、高频电机的理想铁芯材料。

目前,高硅硅钢片的制备技术和基础研究都有了很大的进展。

当频率为5kHz时,高硅钢的铁损约为同样厚度取向硅钢的1/2,磁致伸缩系数为取向硅钢的1/8,当频率为10kHz 时,高硅钢的铁损约为同样厚度的取向硅钢的46%。

与无取向硅钢相比,磁致伸缩系数约为其1/50。10 kHz 时,0.025 mm厚铁基非晶态材料的铁损与0.05 mm 高硅钢片铁损差不多,但铁基非晶材料的磁致伸缩系数为高硅钢的27倍。

可见,高硅硅钢片适合在中高频、低铁损、低噪音条件下应用。

随着车用电机的不断高速化,超级硅钢片的优势将越来越明显。

日本川崎已有部分规格的商业化高硅钢产品,世界各国相关研究院所也正在研究高硅钢制备工艺。

图1-54是Iowa State University用川崎0.1mm的JNEX-core原理样机。

图1-55 使用JNEX-core-0.1的样机定转子

当前,新能源电驱系统市场竞争已到了白日化阶段,价格已成为各电驱供应商最有效的杀手锏,稀土永磁材料占据了永磁同步电机30%左右的成本,因此少稀土或者无磁的磁阻类电机在成本上更有优势;

同时基于对稀土材料战略方面的忧虑,国外相关研究单位和车企也纷纷在研究或已开发出了少稀土或者无永磁体的磁阻类电机。

无永磁体的同步磁阻电机相关技术仍在攻关,现阶段,包括未来的一段时期,永磁同步电机或永磁助磁同步磁阻电机是主流选择,因此有必要对永磁体进行低成本化研究,在这一点上,日本企业走在了世界的前列。

日产公司通过研究发现,永磁体内部分布的重稀土金属Dy只有在晶格边界时对提高永磁体的矫顽力才有用,因此Leaf 13MY电机中永磁体材料采用了渗镝技术,将镝仅扩散到晶格边界周围,从而降低了镝的用量;18MY通过细化晶格,薄化镝层,镝的用量进一步减少达70%,有效降低了电机成本。

同样的,丰田公司P610中的电机相较P410重稀土含量下降了85%。

我国永磁材料供应商也已相继开发出了各种牌号的轻稀土材料。

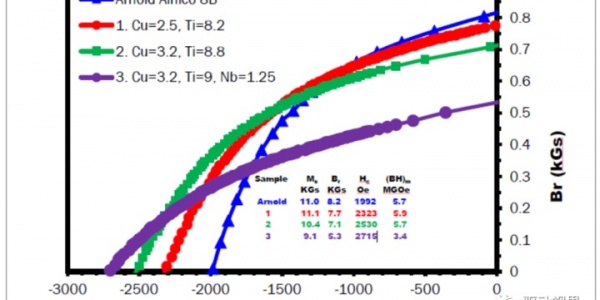

由美国能源部Ames实验室牵头,组织内布拉斯加林肯大学、NREL、ORNLT和阿诺德磁性技术公司,联合开展研发一种新型的AlNiCo永磁材料,该材料应具有高的矫顽力同时钴的含量不增加甚至能够减少。

在传统的高牌号AlNiCo合金中,Co的含量可高达34~35 %,如AlNiCo8和9。

然而,Co也是一个受价格和供应不稳定影响的战略因素。

减少Co而不降低AlNiCo整体的磁性和热力学性能是新型先进铝镍钴磁体开发中的一个重大挑战。

该团队经过严谨地科学比对试验,在磁晶微观层面对材料成型、热处理、化学成分敏感度等的影响因素作了细致地分析,目前的成果是在AlNiCo8的基础上,Co的含量减少15%,矫顽力可达到2500 Oe以上,提高了60%。

该团队还提出了一些其它的可行的工艺有助于材料性能的进一步提高,比如金合气体雾化粉末冶金成型工艺,控制异常晶体成长,以期获得最佳的晶体排列。

图1-56 Co-lean-AlNiCo性能测试曲线

目前,新能源汽车驱动电机正在经历一个从传统工业到为其量身定做而演变的过程。

尽管电动机的生产已经在其他领域广为人知,但它作为车辆牵引传动的应用还伴随着新的挑战。

由于对产量和产品质量的要求很高,生产必须是全自动的、可追溯的。

在产品方面,需要尽可能少的空间和重量的高功率密度。

实现这一目标的一种方法是用扁线取代常见的散嵌绕组用圆线。

这可以显著增加纯铜的槽占有率,从而电动机提高功率密度和效率。

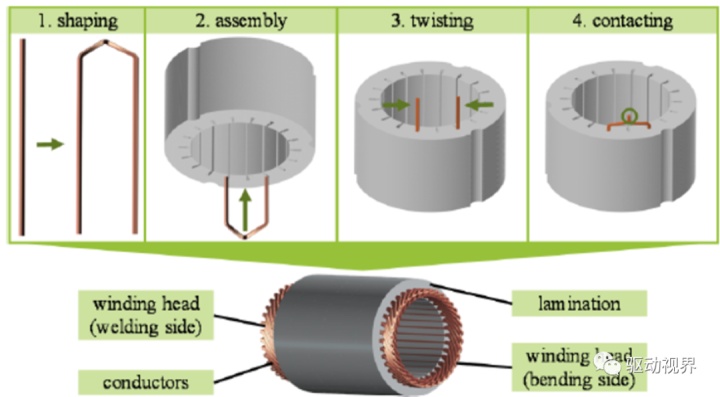

图1-57显示的是扁线电机简易的定子组装流程图,扁线电机的关键部件就是扁线绕组的制造。

传统的分布式和单齿圆线绕组属于连续缠绕工艺,而扁线工艺与圆线几乎没有共同之处。

相反,制造扁线绕组所需的工艺步骤类似于钢管或钢丝的弯曲技术,但却不能直接移植。

扁线绕组具有自身特有的生产工艺过程,总结起来如图1-58。

扁线绕组的每一工艺过程都有特殊要求,比如去绝缘层,最常用的剥离方法是人工或半自动机械剥离方法。

然而,机械加工有很高的刀具磨损,这使得过程控制更加困难,因此会导致严重的差异。

还有一种方法是用乙炔等火焰烧熔绝缘层,但很难保证漆包线去除绝缘层后而不留下任何残留物并且会热量的传递会影响远端导线的绝缘层质量。

化学剥离的腐蚀性可能会影响导线长时间运行的可靠性。

由于上述每种方案都有一定的优点和缺点,近年来激光清洗等创新技术越来越受到重视。

激光加工提供了在短时间内获得高质量和高工艺稳定性的可能性。

因为没有与导体的物理接触,所以导体损坏的风险很低。

再比如焊接工序,绕组端部的焊接方法很多,有电阻焊接,激光焊接,超声焊接,卷接,热卷接等,超声卷接,压紧焊接绝缘层位移终端如同上述激光去绝缘层工艺一样,激光焊接也逐渐被引起了重视。

激光焊接因其瞬间高能量输入可以保证线圈接头得以实现在最小的接触面上产生尽可能多的接触点,焊接时间短,导线热应力低,可靠性非常高。

然而,与激光剥漆一样,由于复杂的系统结构,高投资成本是必要的。

本文仅着重介绍了当前最受关注的、与电机电磁部件相关的部分材料和工艺的研究动态,实际上,随着汽车驱动电机技术指标地不断提高,电机生产工艺已逐渐区别于传统电机的生产制造方法,有众多的原受限于成本和技术成熟度等因素没有推广开来的工艺已有了不同程度的应用,比如奥迪一直推崇并持续技术改进的针式绕组、复合空心轴摩擦焊接、电机水冷壳体摩擦焊、激光增材快速成型技术等;

双比如电机铝壳的铸造工艺,为了更好的保证冷却水道的密封性和壳体致密度,蔚来洗车采用一次铸造成形工艺,其中包括了复杂内腔低压铸造技术、负压抽气技术、分层水冷技术、外搭式组芯技术等。

广告

广告

广告

广告