摘要:针对纯电动车在沥青路上匀速20km/h行驶方向盘抖动问题,分析方向盘抖动产生机理和影响因素,通过针对性的试验测试,分析传递特性和抖动响应特征,根据诊断分析思路和工程经验快速锁定引起抖动的激励源范围。根据橡胶垫刚度经验公式分析结果,降低衬套橡胶刚度,提升隔振性能且降低后扭力梁刚体模态频率,避免与方向盘系统发生模态耦合。通过优化衬套的对比试验分析,高效地确定可工程化的优化整改方案,有效解决方向盘抖动问题。该优化方案和分析思路,对其他车型及相似的抖动或其他零部件系统共振问题的解决具有较好的指导意义。

纯电动汽车是汽车行业未来的发展趋势,其NVH性能备受广大消费者的重视和关注[1]。人们对汽车舒适性的需求不断提高,汽车的抖动研究已日益受到人们的关注和重视[2–3]。电动汽车转向系统中方向盘是影响驾乘感的重要因素[4],行业内较多工程人员在解决路面-轮胎激励导致方向盘抖动问题方面积累了较丰富的工程经验和实践案例[5–6],振动抖动问题可以从抑制振动激励、改善传递路径和优化结构三方面改进。目前较多研究者致力于解决传统燃油车方向盘怠速抖动问题,这方面具有较多的分析研究和工程解决方案的积累[7]。而在纯电动汽车某些系统的模态与方向盘系统模态耦合导致的方向盘抖动问题解决优化案例较少。本文针对电动汽车方向盘抖动问题(与其他系统模态耦合导致),分析传递特性和抖动响应特征,根据诊断分析思路和工程经验制定了有效的工程化解决方案。

某电动汽车在沥青路上匀速20km/h行驶时,方向盘抖动明显,主观评价不可接受。针对上述情况,对方向盘抖动的机理和影响因素进行了探讨和分析,结合激励源、传递路径特征开展诊断分析,最后提出了一种优化方案,试验对比验证该优化方案取得了良好的改善效果。该诊断分析思路和优化方案为电动车方向盘抖动问题研究提供了一个可靠的依据。

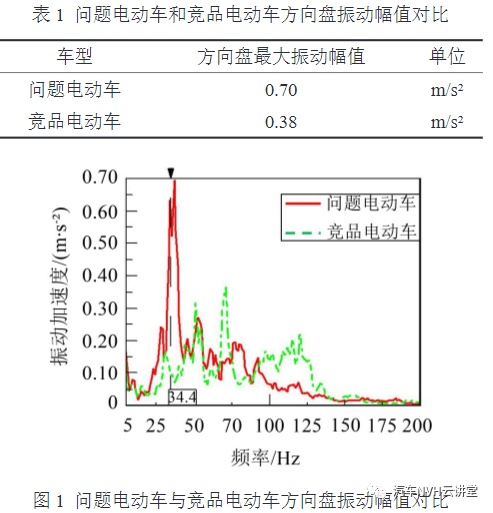

针对某电动汽车在沥青路面上匀速20km/h~30km/h行驶时,方向盘存在抖动问题,主观评价不可接受,同样工况下,主观评价某竞品车型无此问题。通过LMS测试设备采集该问题电动车和竞品车型的方向盘振动加速度信号,测试工况均为沥青路面上匀速20km/h行驶。经LMS Test. Lab软件分析其试验数据,对比分析结果如表1和图1所示:问题电动车方向盘的振动幅值大于竞品车的振动幅值。通过频谱数据分析可知,问题电动车方向盘的振动幅值主要频率是34Hz,最大振动幅值0.70m/s²,而同等工况,竞品车方向盘最大振动幅值0.38m/s²。

激励源产生的振动通过车身传递到方向盘上,当激励源的频率与方向盘的固有频率接近时,方向盘将会发生较大的振动。

方向盘是转向系统最敏感的零部件,是驾驶员直接接触的部位,因此方向盘的抖动对驾驶的安全性和舒适性非常重要。从图1的测试数据分析可知,问题电动车方向盘振动幅值主要频率是34Hz,通过对方向盘转向系统进行模态频率测试分析,其模态频率为33Hz,与抖动峰值频率接近,根据经验判断,该方向盘抖动问题可能是由某激励源与方向盘系统模态频率耦合所导致。

方向盘的抖动可能由单一激励源产生,也可能是几种激励源的综合作用。纯电动汽车的方向盘抖动问题与传统燃油车的方向盘抖动问题的区别较大。燃油车方向盘的主要激励源有:

(1)发动机的不平衡力、转矩引起的激励力,当上述激励频率与转向系统模态频率接近时,会导致方向盘产生强烈的抖动;

(2)冷却风扇的不平衡力:当冷却风扇的产生的转动频率与转向系统模态频率接近时,会导致方向盘产生强烈的抖动;纯电动汽车相比传统燃油车在动力总成方面存在较大区别,没有发动机的激励力。

对电动车激励特性进行分析,能够激起方向盘系统共振的激励源可能有:

(1)空调压缩机和冷却风扇的不平衡力;车辆静置状态下,空调压缩机和风扇正常工作,无方向盘抖动问题,排除空调压缩机及冷却风扇的因素。

(2)电驱总成悬置刚体模态频率与方向盘系统模态频率耦合;针对该激励路径,对电驱总成进行了刚体模态试验,其测试结果分析得出,与方向盘系统模态频率不存在耦合问题,该因素排除。

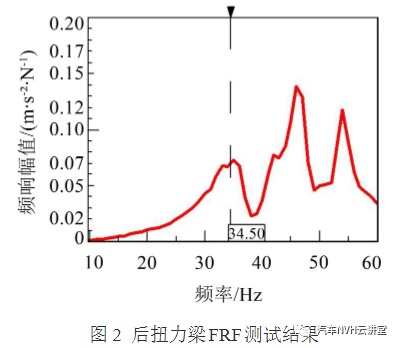

(3)后扭力梁刚体模态频率与方向盘系统模态频率耦合,对后扭力梁进行FRF试验,测试结果分析如图2所示,可知后扭力梁存在34.5Hz的刚体模态频率。

根据上述分析和试验排查,初步推测可能是后扭力梁刚体模态与方向盘系统模态耦合,导致方向盘抖动明显。为进一步明确方向盘抖动的原因,对后扭力梁中间位置布置振动加速度传感器,在粗糙路面匀速20km/h工况下,测试后扭力梁的振动响应,试验结果如图3所示。可知后扭力梁在35Hz附近存在明显的振动响应峰值,且与方向盘的振动响应和模态频率一致。综上信息可说明该电动车在粗糙路面行驶,路面激励引起后扭力梁刚体模态共振,后扭力梁刚体模态共振频率与方向盘系统模态频率接近,发生模态耦合,导致方向盘抖动。

明确了方向盘抖动问题来源与后扭力梁刚体模态耦合,解决该问题有两个优化方向:(1)提升方向盘系统模态,避开后扭力梁刚体模态共振频率区域;

(2)优化后扭力梁衬套刚度,调整后扭力梁刚体模态,同时提升衬套的隔振性能,降低激励能量的传递;

方案1的整改方案代价相对较大,优化成本较高花费时间较长,暂不优先考虑;重点考虑方案2,对后扭力梁衬套实施优化,优化提升后扭力梁衬套隔振性能,减低衬套刚度。

为了降低激励能量的传递,需要提高衬套的隔振率,更大程度地衰减后扭力梁的激励能量传递。而隔振效果取决于隔振系统的刚度,而影响隔振系统刚度主要是弹性原件的刚度,即降低隔振垫的刚度。

式(1)中:K是橡胶隔振垫刚度,m是形状差数,E是弹性模量,A是和H分别代表胶块的面积和厚度。

可见,降低隔振垫的刚度,主要可以通过降低弹性模量或者加厚隔振垫厚度。影响弹性模量数值的主要因素是胶块的硬度和胶块压缩量,通过降低胶块硬度可以有效地降低其弹性模量,从而降低衬套隔振垫的刚度。

后扭力梁衬套原状态结构如图4所示。衬套刚度为3900N/mm,刚度较大,该衬套结构橡胶填充充盈近似实心衬套,根据工程经验,仅通过降低橡胶胶料硬度不能达到大幅度降低衬套刚度的目的,需要调整优化衬套橡胶结构。经过调整优化后的衬套橡胶结构如图5所示。优化后的衬套橡胶结构通过采用不同橡胶硬度配方调出两个不同刚度的优化样件,分别为:刚度1300N/mm,刚度800N/mm;

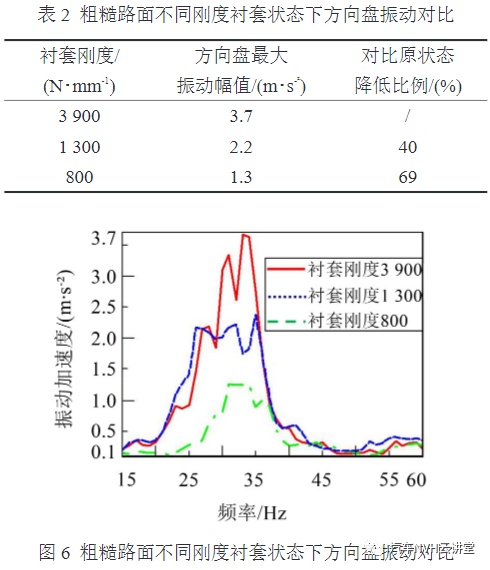

将优化后的两个不同刚度衬套样件分别前后装入后扭力梁,并实施粗糙路面对比试验,试验分析结果如图6和表2所示:方向盘最大振动幅值相对原状态有较明显的降 低,其中:在原衬套刚度为3900N/mm状态下,方向盘最大振动幅值3.7m/s²,在优化样件刚度为1300N/mm状态下,方向盘最大振动幅值2.2m/s²,降低了40%;在优化样件刚度为800N/mm状态下,方向盘最大振动幅值1.3m/s²,降低了65%。主观评价,两种刚度的优化衬套状态下,方向盘基本无明显抖动触感。

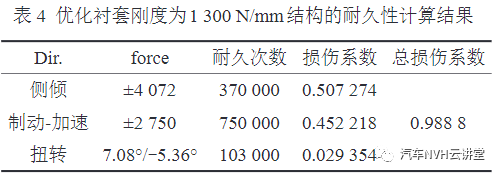

综合主观评价与试验测试的结果,刚度为800N/mm衬套方案状态下,效果最佳但因该衬套太软,可能存在撕裂风险;对优化衬套刚度分别为800N/mm和1300N/mm的橡胶结构进行耐久性分析,计算结果分别如表3和表4内容所示。

由耐久性分析结果表3和表4内容可知,优化衬套刚度为800N/mm的橡胶结构按照一个循环耐久次数加载计算,其总损伤系数为1.685,不满足一个循环橡胶结构总损伤系数<1的要求;而优化衬套刚度为1300N/mm的橡胶结构基本满足橡胶结构总电动汽车方向盘抖动问题诊断与优化分析205损伤系数<1的要求。为验证该衬套的实际耐久性,将刚度为1300N/mm的优化衬套结构样件搭载装车,开展盐城35000公里综合耐久性试验,通过该试验结果表明:刚度为1300N/mm的优化衬套无破损裂开问题,满足耐久性性能要求。

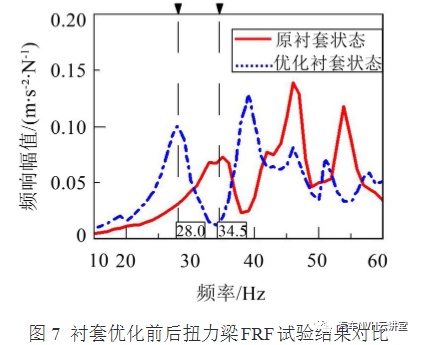

综上计算结果和试验测试分析可知:刚度为1300N/mm衬套方案状态可兼顾方向盘抖动问题的解决及其疲劳耐久性。针对刚度1300N/mm衬套方案,对比验证该衬套方案与原衬套状态下后扭力梁刚体模态频率的变化,如图7所示。后扭力梁FRF对比试验可知,更换刚度1300N/mm优化衬套样件后,后扭力梁刚体模态从34.5Hz降为28Hz,有效地避开了方向盘系统模态频率。

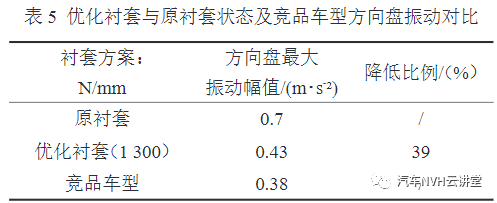

为了验证更换优化衬套样件后,方向盘振动响应的改善效果,实施沥青路面匀速20km/h行驶工况的验证试验,试验测试结果与相同工况下的原衬套状态及竞品车型的方向盘振动响应进行对比分析,结果如图8和表5所示。

更换刚度为1300N/mm的优化衬套样件后,方向盘最大振动幅值由原衬套状态下的0.70m/s²下降至0.43m/s²,降低比例39%,与某竞品车方向盘振动幅值(0.38m/s²)接近,且综合主观评价方向盘完全无抖动触感,方向盘抖动问题改善效果良好。

从理论上分析纯电动汽车方向盘抖动产生的机理和影响因素,通过针对性的试验测试,分析传递特性和抖动响应特征,根据诊断分析思路和工程经验快速锁定引起抖动的激励源范围。对橡胶隔振垫材料属性分析得出,降低橡胶衬套硬度,可提升其隔振性能且降低后扭力梁刚体模态频率,避免与方向盘系统发生模态耦合。通过优化衬套方案的刚度差异化样件的对比试验分析,高效地确定可工程化的优化方案,方向盘抖动问题改善效果显著。本文的工作内容和成果对其他车型及相似的抖动或部件共振问题的解决具有较好的指导意义。

作者单位:(浙江零跑科技有限公司,杭州310051)

广告

广告

广告

广告