并联插电式混合动力汽车(PHEV)具有发动机和电池两个动力源,由于动力系统复杂,由多个热源、可变温度和多个温度间隔引起,因此其热管理至关重要。在这项工作中,集成热管理系统(TMS)是为并联PHEV设计的,它包括高温(HT)冷却剂回路、中温(MT)冷却剂回路、低温(LT)冷却剂回路、制冷剂回路和电池冷却液回路。该模型采用逻辑阈值法制定控制策略,选取各关键部件的温度作为控制参数。集成的TMS模型由AMESIM软件搭建。结果表明,集成的TMS可以为乘员舱、发动机、电机和机器控制器、电压转换器和电池系统等部件提供令人满意的热环境。当原始温度偏低或偏高时,通过300秒内快速暖机或更快降温程序,将机舱温度平衡在22°C

,电池温度低于50°C。单体电池之间的最高温度差低

并联插电式混合动力汽车(PHEV)增加了电池和电驱动系统等部分。具有多热源、多温区、变温等特点。因此,PHEV的集成热管理系统(TMS)变得更加复杂和重要。TMS的设计不仅影响部件的可靠性和寿命,而且影响车辆的排放和效率。为确保所有关键部件在最佳工作间隔内工作,TMS根据不同部件的工作温度划分冷却回路。

目前,大量学者对汽车动力系统的TMS进行了研究。根据冷却回路的数量,目前有单冷却系统回路划分和多冷却回路划分。N. Staunton等比较了单一冷却回路与多个冷却回路的电力系统散热情况,研究结果表明,将热量分散到多个冷却回路,可以有效降低电路的热负荷,散热效果更好。Yi Chun. Wang等人为混合动力系统设计了具有高低温双循环回路的TMS,将高温热源元件与低温热源元件分离,有效提高了冷却系统的冷却效率。Sathish、Xiao Lin Liang和Michael Bassett等人根据每个热源的热值和工作环境将冷却系统根据发热量和工作情况分为HT冷却液回路(发动机、乘员舱)、MT冷却液回路(电机、发电机、电力电子)和LT冷却液回路(电池)三个冷却子系统。结果表明,TMS能够满足电力系统各部件最佳工作温度的要求。但是,对于电驱动系统,电机和电机控制器的最佳工作温度与DC/DC和DC/AC有很大不同。采用统一的冷却回路对两部分进行冷却,不能同时满足要求,造成一定的能源浪费。

电池组是并联PHEV的重要储能部件。其中对温度特别敏感。温度过高或过低都会影响电池寿命、充放电性能和安全性。因此在考虑冷却回路的划分时也应考虑电池组,这对电池热管理系统的研究至关重要。根据冷却介质的不同,电池的冷却方式主要有风冷、液冷、相变材料冷却、组合冷却等。然而,无论采用何种冷却方式,都难以满足电池在高环境温度和高放电率条件下的散热需求。因此,提出了一种使用车辆空调系统的电池组热管理方案。Qiu Yu Ning设计了一种热管理系统,借助空调制冷剂循环对电池进行散热,利用冷水机交换电池冷却液和空调制冷回路的热量,实现电池的冷却。这种方法可以有效地保证电池工作在最佳工作温度范围内,以及各个电池之间的温度一致性。基于

Ouyang直接将一部分制冷剂引入电池组,以散发电池组的热量。通过Fluent仿真发现,这种冷却方式可以在各种工况下将电池温度控制在45°C以内,保证单个电池之间的温度一致性。但是这种方式对电池组内部流道的设计有更高的要求。Ding genLi设计了一个系统,引入机舱空气来冷却电池组。假设电池组内的冷空气温度为20°C,可以通过改变入口风速来研究冷却效果。Fluent环境下的仿真结果表明,通过合理控制风扇转速和改变引入电池组的风量,可以将电池温度控制在45°C以下。但这种冷却时间长,在高温下冷却效果差。

车厢温度与驾乘人员的舒适度密切相关。低温环境下乘员舱常见的加热方式包括PTC加热、热泵空调加热、发动机余热回收、电驱动系统余热回收等。奥迪Q7]

采用热泵空调系统来控制车厢温度。这样,在高温环境下,车厢温度控制在22℃左右。但机舱加热时间较长,

Ferraris, W等对比分析了PTC辅助加热装置和热泵装置在低温环境下对乘员舱的加热效果。结果表明,PTC辅助加热装置可在300s内对乘员舱进行预热,并能实现快速预热,但耗电量较大。热泵系统制热速度慢,所需预热时间长,制热性能差,但能耗较低。

上述研究大多集中在单一目标热管理系统上,很少考虑集成热管理系统。本文设计了一种PHEV综合热管理系统,它集成了发动机系统、电池系统、乘员舱、电驱动系统等,根据不同的环境温度和目标温度,协同控制各个子系统的工作。此外,Chiller用于参考空调制冷剂进行电池系统的热管理。舱内采暖采用PTC辅助加热和发动机余热回收。集成的TMS可以在保证各部件性能的前提下尽可能的节约能源。

为了设计并联PHEV车辆的综合热管理模型,选择并联PHEV车辆进行库存转换实验。对从实验中获得的车辆参数进行建模和模拟。该车的具体参数如表1所示:

本文设计的并联PHEV热管理系统如图1所示。集成的TMS包括HT冷却剂回路、MT冷却剂回路、LT冷却剂回路、制冷剂回路和电池冷却剂回路。HT冷却液回路用于冷却发动机系统和加热乘员舱。发动机冷却系统包括发动机、水泵、节温器、风扇、散热器等部件。MT冷却液回路包括电机、机器控制器、水泵、风扇、散热器、

阀门等。LT冷却液回路包括DC/DC、DC/AC、水泵、

风扇、散热器、阀门等。虽然MT冷却液电路和LT冷却液回路属于电驱动系统,电机和电压转换器的最佳工作温度有很大不同。为了精确控制各部分的工作温度,提高电机的工作效率,电驱动系统分为两个独立的冷却回路。

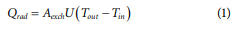

式中:Qrad为热交换量,Aexch为散热器内部传热面积,Tout为散热器出口冷却液温度,Tin为散热器进口冷却液温度,U是传热系数。

其中:km是散热器流道的热导率,Gair是气体侧的质量流量,Glip是液体侧的质量流量,αair,βair是空气侧对流的修正系数,αlip,βlip是流体侧对流的修正系数。

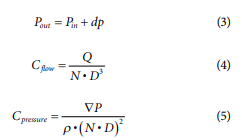

集总参数法是利用压升和流量之间的数学关系来描述风机模型的。由公式(3,4,5)计算:

其中:dp为压差,Cflow为体积质量系数,Cpressure为压力系数,Q为体积气流速率,N为风机转速,ρ为空气密度,D为风机叶轮直径。本机型选用变速离心泵,根据目标温度调节泵的转速。泵出口处的压力由下式计算:

Pout是出口压力,Q是冷却液的体积流量,η是效率,P是有效功率。

座舱加热器系统包括PTC加热器、泵、热交换器、阀门等部分。通过热交换器提高乘员舱温度,利用发动机余热回收热量,并结合PTC辅助装置。

其中:Th1为高侧入口温度,Th2为高侧出口温度,Tc2为低侧出口温度。制冷剂回路包括压缩机、膨胀阀、蒸发器、冷凝器、冷水机等,主要实现两个功能:1、在高温环境下为车厢降温;2、通过冷水机与电池冷却液进行热交换,带走电池冷却液热量,降低电池温度。

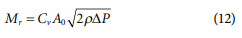

压缩机为空调系统提供循环动力,其性能主要体现在容积效率、等熵效率和机械效率上,如式(9)-(11)所示:

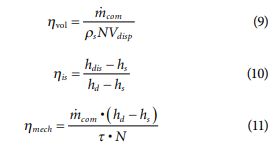

其中:mcom是制冷剂质量流量,N是压缩机转速,ρs是吸入密度。Vdisp是压缩机排量。hs是吸入比焓。hdis是等熵放电比焓。hd是排放比焓。τ是压缩机输出扭矩。膨胀阀是可变面积节流阀。流经膨胀阀的制冷剂质量流

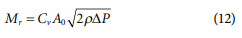

量由式(12)表示:

式中:Cv为节流系数,A0为膨胀阀的最小过流截面积。ρ为制冷剂密度,ΔP为蒸发器进出口压差。

前舱并联PHEVTMS的布置是一个值得关注的重要问题

。利用AMESIM软件的HEAT模块建立空气侧压力模型

。将有限的发动机舱空间布置、部件的相对位置、流道结构结合散热器和风扇空气压力的波动纳入计算,以评估发动机舱内气流和传热的扰动。

当车辆在高速、爬坡等高负荷工况下混合运行时,发动机出口冷却液温度远高于电机和电压转换器的温度。同时,整车驱动电机在行驶过程中的功率损耗较大。例如发现车速为90km/h时,功率损耗高达3kw以上。损耗主要表现为绕组损耗和内部损耗,最终转化为散热。因此,电压转换器的冷却液工作温度较低,发动机和电机的散热器布置在冷凝器后面,通过使散热器与冷却空

气接触来加速散热。

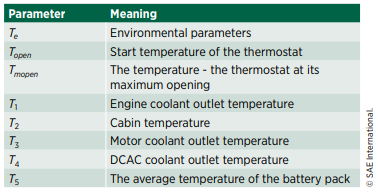

图2显示了并联PHEV车辆的集成热管理控制策略。温度参数的含义如表2所示。

图2.a为发动机系统热管理控制策略流程图,通过温度阀参数T1、Topen和Tmopen控制发动机温度;图2.b为乘员舱暖风系统控制流程图。温度阀参数Te和T2用于确定是否应加热乘员舱。图2.c是电机和电机控制器的热管理控

制策略流程图。阀门2和阀门3的开启状态以及风机和水泵的转速由温控参数T3和设定的温度阀门控制。图4.d为电压变换器热管理控制策略流程图。阀门4和阀门5的开启状态以及风机和泵的转速由温度参数T4和设定温度阀门制;温度参数Te和T5用于控制空调系统的开关状态和阀门4和阀门5的开启状态,使车厢温度和电池温度工作在最佳温度范围内。通过上述控制策略协调PHEV热管理系统的工作,确保所有关键部件和乘员舱温度都在最佳温度范围内。

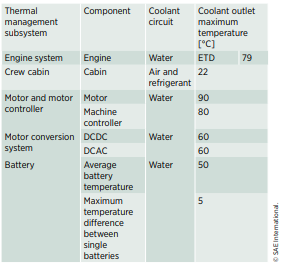

关于不同部件的最大工作冷却液出口温度条件,信息表3总结了与FCA标准或其他规范相关的已知运行条件,或根据经验设定的合理运行条件。特别是发动机系统有两种形式的工况。发动机出口冷却液温度和环境温度之间的差异是在临界运行条件下测量的。冷却液出口的最高温度是在正常操作条件下测量的。

表三 插电式混合动力汽车热管理子系统的最高温度运行条件

为了简化模型并节省仿真时间和成本,本文首先研究了极端工作条件下子系统热管理系统的性能,然后研究了集成TMS的性能。

由于车辆工况的多样性和复杂性,只有车辆热管理模型才能满足极端工况下的温度需求,满足复杂多变工况下的温度需求。在本文中,极端环境的温度包括高温(45

°C、38°C)和低温(-20°C)。极端条件包括急加速和急减速(0到100km/h和100km/h到0)和高温爬坡,以及车辆在平地上的最大速度。并联PHEV在不同工作模式下工作时,各部件的发热量不同,因此选择各部件发热量最高的车型进行动态实验。例如,电池和电驱动系统在汽车纯电动模式下产生的热量最高,因此选择纯电动模式进行实验模拟。同样,在电池充电的情况下,发动机既需要动力输出,又需要电池充电,因此需要大功率和高发热量。

图3显示了在混合模式下极端工作条件下,HT冷却液回路对发动机系统的影响。从图3.a可以看出,平地最高速度、90km/h和8%爬坡工况、60km/h和8%爬坡工况三种极端工况。根据图3.a虚线中三种极端工况的ETD对比。可以看出,90km/h和8%工况的ETD最高达到70°C,距离最高工况温度为9°C的安全裕度。

图3.b为低温连续NEDC工况下发动机出口冷却液温度。可以看出,车辆起步时,发动机出口冷却液温度迅速升高,使发动机系统预热迅速。升至85℃时开始小范围波动,最终稳定在85℃左右。85°C在发动机的最佳工作温度范围内。因此本文设计的HT冷却回路可以在低温下快速预热发动机,保证发动机在极端条件下的性能。

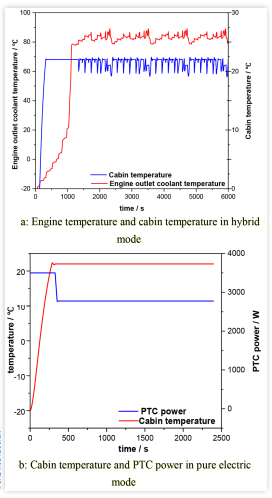

图4分析了纯电动和混合动力模式下的车厢温度变化。从图4.a可以看出,在混合动力条件下,舱室温度在开始的500s迅速上升,主要由PTC辅助加热装置加热。然后随着发动机出口冷却液温度的升高,PTC加热器关闭,机舱由发动机余热加热,机舱温度保持在22°C。图4.b为纯电动模式下的车厢温度和PTC功率曲线。PTC加热器可在300秒内加热乘员舱,并保持乘员舱温度稳定在22°C

。但PTC功率在冷启动阶段达到3.5kW,然后稳定在2.8kW以维持乘员舱温度。

如图4所示,乘员舱暖风系统采用高温回路余热和PTC辅助加热方式,既保证了乘员舱系统在低温环境下的快速预热,又达到了节能的目的。提高PHEV的范围。

电机和机器控制器在纯电动模式下处于最大负载。三种极端情况是包括快速加减速工况、爬坡工况、低温连续NEDC工况等模拟分析。

从图5.a可以看出,在快速加减速条件下,电机和机器控制器的最高出口冷却液温度分别为87.6和81.3°C,安全裕度分别为2.4°C和3.7°C。最高工作温度条件。图5.b表明,在高温爬坡条件下,电机和机器控制器的最高出口冷却液温度分别为84.3°C和76.7°C,安全裕度分别为5.7°C和8.3°C。最高工作温度条件。图5.c显示,低温连续NEDC电机和机器控制器出口处冷却液的最高出

口冷却液温度分别为86.5°C和77.6°C,两者之间的安全裕度为分别为3.5°C和7.4°C。

从结果可以看出,MT热管理子系统能够满足电机和机器控制器在不同工作模式和各种工况下的温度要求。

电压转换器在纯电动模式下负载最大,在纯电动模式下在快速加减速工况、爬坡工况和低温NEDC工况下进行仿真研究。

从图6.a可以看出,DC/AC和DC/AC在急加速和减速条件下的最高冷却液出口温度分别为57.52°C和54.5°C,距最高工作温度条件的安全裕度分别为2.5°C和6

°C。图6.b显示了爬坡工况的模拟结果。可以看出,DC/DC和DC/AC的最高冷却液出口温度分别为54.53℃和57

℃,低于最高工作温度。根据图6.c,在连续NEDC工况

下,DCDC和DCAC的最高冷却液出口温度分别为54.9

°C和54.3°C,安全裕度分别为5.1°C和5.7°C。所有仿真结果均满足设计目标的要求,因此本文设计的LT冷却液回路能够满足极端驾驶条件和普通驾驶条件下DC/DC和DC/AC的温度要求。

在纯电动模式下,电池的发热量最大。电池热力学性能

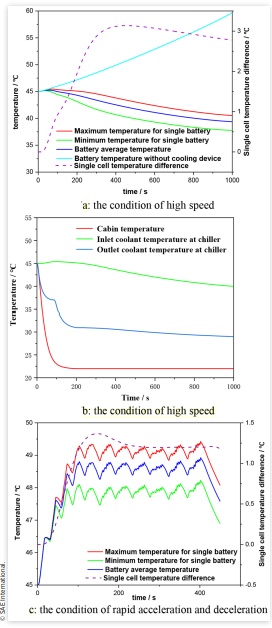

研究在车辆最高速度条件下选择纯电动模式。

比较分析有无电池冷却回路时电池的温度变化。从图7.a可以看出,在没有电池冷却装置的情况下,电池出口冷却液温度均匀升高(未达到功率限制器温度阈值),这会影响电池性能。另一方面,电池冷却液通过Chiller散热,单个电池出口冷却液温度的最高温度控制在45.45°

C,与最高工作温度有9.55°C的安全裕度。单体电池最大温差控制在3.14°C,与最大温差有1.86°C的安全裕度。

图7.b显示了在冷水机和乘员舱温度下电池冷却剂入口和出口温度的仿真结果。可以看出冷水机进出口温差大于10℃。

这说明电池冷却液在Chiller中散热量大。与此同时,乘员舱温度迅速下降,最终稳定在22℃左右。说明空调制冷剂可以很好地吸收电池冷却液的热量,也保证了乘员舱的温度。

基于以上分析可以看出,本文设计的空调与电池交互仿真系统对温度的响应速度较快。可在短时间内将车内温度稳定在22°C左右,保证电池最高温度和单体电池温差在要求范围内。

US06模式主要用于模拟车辆在主干道和高速公路上的行驶状态。在这种情况下,车辆的速度和加速度较大,车辆对动力的需求较高,导致各部件的发热量较高。该工况下的仿真分析可以很好地反映本文设计的集成TMS的工作特性。图8为集成TMS在高US06连续状态下的仿真结果。

从图8.a可以看出,车辆启动时,发动机出口冷却液温度迅速上升,上升到89℃后开始下降。温度在85℃~95℃之间波动,满足发动机最佳工作状态的要求。图8

.b显示了乘员舱的温度变化。可以看到,舱内温度在200s

的时候迅速下降到22℃,最终稳定在22℃左右。图8.c显示了电机和机器控制器的温度变化曲线。可以看出,电机最高出口冷却液温度为87°C,温度稳定在80°C-85

°C之间,而机器控制器最高出口冷却液温度为79°C,

温度稳定在75°C和80°C之间。图8.d显示了DC/DC和DC/AC的温度变化曲线。可以看出,DC/DC的最高出口冷却液温度为54°C,DC/AC的最高出口冷却液温度

为56°C,目标最高工作温度的安全裕度为4°C和6°C

。

从图8.e可以看出,在混合动力US06的工作条件下,电池的输出功率和发热量都比较低。因此,随着空调制冷系统的降温,单体电池的出口冷却液温度迅速下降,稳定在30℃左右。

基于仿真分析,本文设计的集成TMS和控制策略可以将发动机、电机、机器控制器和电压转换器的温度控制在最大运行要求范围内。此外,单体电池的最高出口冷却液温度和电池组中单体电池之间的最大温差满足设计要求,乘员舱温度可控制在目标温度范围内。

集成TMS专为并联PHEV设计,包括HT冷却剂、MT冷却剂回路、LT冷却剂回路、制冷剂回路和电池冷却剂回路。

对集成TMS子系统的性能进行了研究,所有子系统均满足极端条件下的散热性能要求。US06的条件用于验证集成TMS的性能。从仿真来看,HT冷却液回路能够满足发动机大功率负载下的温度要求;空调系统在满足客舱舒适度要求的同时,可以快速为电池降温。对于电驱动系统,电机和电压转换器的温度处于最佳工作温度范围内。这表明通过将电驱动回路分为MT和LT冷却液回路

,保证了电机在大功率下的性能。

该研究对于提高PHEV所有关键部件的工作性能,特别是电机和电池性能,增加混合动力汽车的续航里程和节省燃油具有重要意义。更重要的是,这项研究有助于PHEVTMS的实验和理论分析。

文献来源:Dong, Y.Q., Wu, H., Zhou, J., Ding, Y. et al., “Designing and evaluating the Integrated Thermal Management System of a

Plug-In Parallel Hybrid Electric Vehicle,” SAE Technical Paper 2020-01-5242, 2020, doi:10.4271/2020-01-5242.

广告

广告

广告

广告