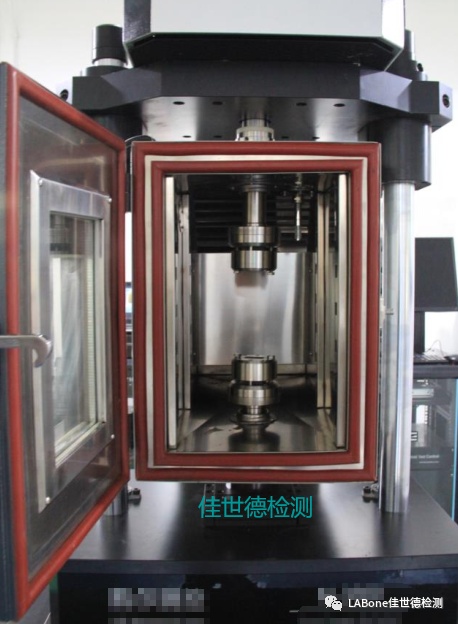

总述——本套测试系统主要用于进行橡胶材料的动态性能测试、疲劳耐久性能参数测试,获得测试结果可直接用于对橡胶材料和橡胶制品的疲劳寿命进行预测,且测试结果可用于FE-SAFE、Endurica等软件的橡胶寿命仿真分析。与ISO和ASTM等标准实验不同,在这个试验中,预先在平面拉伸试样上人为制造一个裂纹切口,并拉伸直到裂纹扩展。这个实验经常在多个温度下进行,测量基于松弛和非松弛条件下疲劳裂纹扩展速率,采用了应变斜坡技术,提高了测试的可靠性。在测量材料的疲劳率定律后,对它们进行数值积分,生成一个等高线图,显示疲劳寿命如何依赖于占空比参数,如应变幅值、平均应变和最小应变。通过这个实验,还可以计算出临界撕裂能Tc。

基本应变寿命(S-N)曲线经常被有效地用于预测零件疲劳。“S-N”曲线由拉伸试样循环至破坏。对于弹性体来说,这个方法不简单,原因如下:

1)弹性体通常用于大应变,它们在应变过程中产生粘弹性热。因此,为了避免在测试过程中大幅度改变试样的温度,弹性体循环测试通常以1 Hz或更慢的速度运行。这使得每次测试都要花费很长时间,而且测试仪器上的时间也很昂贵。

2)由于材料初始裂纹大小的变化,“S-N”试验固有地表现出高散度,结果的一致性较差。

3)每个实验,可能需要几天或几周,只是“S-N”曲线上的一个点。

4)一些弹性体表现出一种叫做“应变结晶”的效应。这种效应使材料对应变非常敏感。在循环过程中完全卸载到零应变的弹性体将比最小应变未卸载到零应变时更快地失效。这种效应在某些材料中可能非常显著,但通常无法用“S-N”数据集捕捉到。

5)仅仅关注最大应力来找到故障点是不够的;弹性体的关键问题是,“这个方向的应力会打开裂缝吗?” 总之,生成弹性材料应变寿命疲劳数据集是非常耗时的,并且可能结果并不理想。

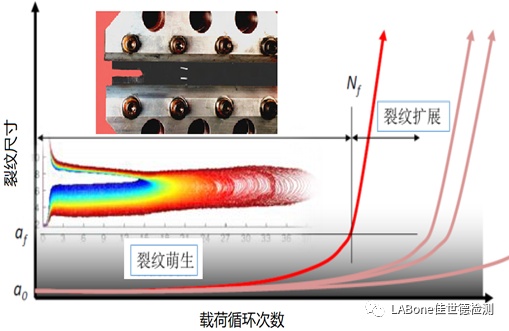

弹性体的机械疲劳和失效是指裂纹的产生和扩展。根据应力的方向,一些应力会导致裂缝的扩大,也可能会闭合裂纹而不会导致裂纹扩展。为了预测弹性体零件的机械失效和疲劳,可以研究弹性体材料在不同载荷和温度下的裂纹是如何开始和增长的。我们观察断裂试样所需压力,压力需要启动和现有裂纹增长,裂缝生长所需要的能量循环期间,所需要的能量抵抗切割、生长所需的时间裂缝在恒定应力下,和启动裂纹增长所需的周期数。

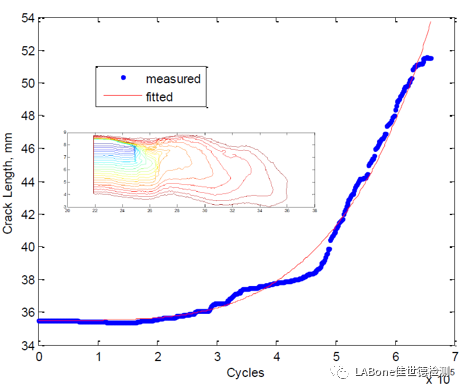

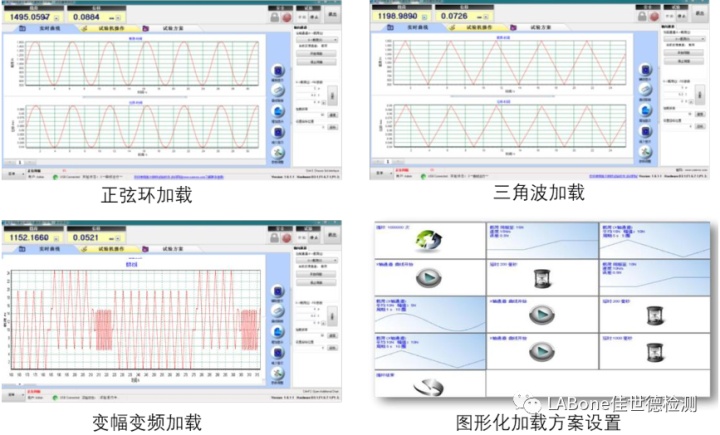

疲劳裂纹扩展试验的目的是测量预切裂纹在循环加载过程中的扩展速率。这里的主要思想是,如果我们知道起始裂纹的大小,我们知道裂纹增长的速度,我们就可以预测零件的失效。由于裂纹尖端的应变状态随裂纹的扩展而保持不变,且裂纹尖端能的计算简单,故选用纯剪切平面拉伸试样。切口放置在远离边缘的试样中,以避免边缘效应。将试件以加载-卸载模式拉伸,使最小应变为零,最大应变在20小时内缓慢增加。在整个实验过程中,测量了裂缝的宽度。在某一时刻,裂缝开始扩大。由于最大应变是缓慢增加的,裂纹的增长速度也会增加。裂缝长度与周期的斜率就是裂缝增长速率。除了测量裂缝宽度外,还测量了相应的时间、应变和应力,并进行了相关的能量计算。

广告

广告

广告

广告