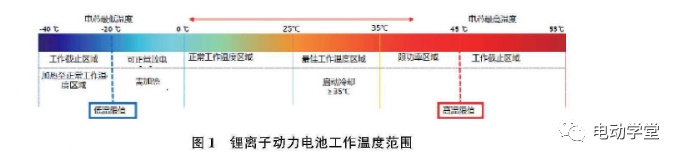

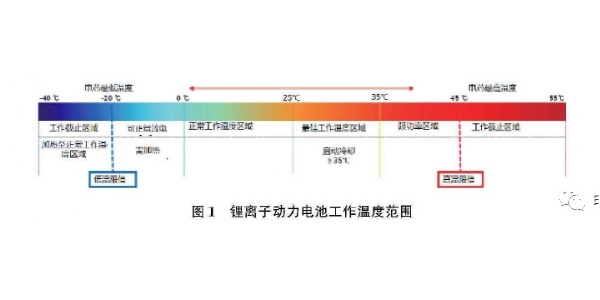

如果动力电池组长时间工作在比较恶劣的热环境中,会造成各处温度不均匀,影响动力电池单体的一致性,从而降低动力电池充放电幅环效率,影响动力电池的功率和能量发挥。严重时还将导致热失控,影响系统安全性与可靠性。产生上述问题的根源在于目前动力电池主要以锂离子动力电池为主锂离子动力电池本身的电化学特性所决定的最佳工作温度范围在25~35℃之间,如图1所示。如果在使用过程中能将动力电池温度稳定控制在该温度范围内,则上述问题将得到有效改善。

为了使动力电池组发挥最佳的性能,同时延长电池寿命,使动力电池工作温度保持在高效区间,当前纯电动汽车常见的解决方案是在原有车型空调系统基础上增加动力电池制冷和制热回路,实现动力电池的加热和制冷,这就是动力电池热管理系统。

它通过将空调的冷源和热源进行合理分配,优化乘客舱和动力电池的温控策略,将动力电池包温度控制在合理范围内,同时也保证乘客舱的制冷制热性能需求。正是由于热管理系统可以解决纯电动汽车动力电池热失控、高温充放电缓慢、低温无法启动等用户痛点问题,其在纯电动汽车市场上被越来越多的车型采用。对于汽车工程师而言,优化增加热管理系统的布置方案,使其性能、可靠性、成本及维修便利性达到最优,成为研究的重点方向。

与未配置动力电池热管理系统的纯电动汽车的机舱相比,增加动力电池热管理系统后,机舱内又新增了板式换热器、三通水阀、电子膨胀阀、电磁截止阀及冷却液和制冷剂管路等相关零件,让本就紧凑的机舱空间,更加局促。因此,在进行整车布置设计时,除了关注机舱保安防灾的间隙要求,还需要全方位考虑系统性能、零件布置位置及管路振动、噪声、工作效率等因素。

本文将介绍纯电动汽车的热管理系统的组成部件及原理,详细论述热管理系统零件布置要求,并结合实际布置案例,说明纯电动汽车热管理系统的相关布置原则与要求。

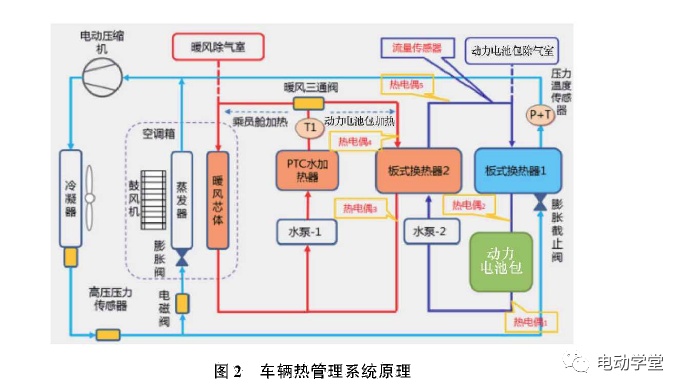

图2所示为某纯电动汽车的主动液冷型热管理系统原理图,其主要由电动电池冷却液回路、制冷剂回路、正温度系数热敏电阻加热器(PTC)冷却液回路三个回路构成。

相对于无热管理系统的制冷剂回路新增热管理系统需要在常规空调的制冷循环基础上,从高低压侧并联一个通向板式换热器的回路。当动力电池包有制冷需求时,该回路的电子膨胀阀开启一定开度,制冷剂在板式换热器中膨胀蒸发,将流经板式换热器高温动力电池回路的冷却液的热量带走,从而达到给电池降温的目的。同时,可通过控制电磁阀来切换至单乘客舱制冷、单动力电池制冷模式及混合制冷模式。

当车辆处于低温环境时,动力电池包在温度过低的时候会通过动力电池管理系统(BMS)发出制热需求,此时可通过三通水阀来控制PTC的热量进入板式换热器和动力电池回路中低温的冷却液进行热交换,冷却液间接与动力电池冷板换热,从而使动力电池温度升高。

由于采用比例三通水阀,也可以通过比例调节来控制动力电池侧的冷却液温度,也可以在单空调采暖、单动力电池加热及棍合加热三种模式间来回切换。该系统原理支持空调和动力电池热管理所需的各种工作模式,可以全工况覆盖动力电池和乘客舱的制冷制热需求,同时通过控制策略优化和优先级划分,可以让整套系统在性能和能耗上做到最优。

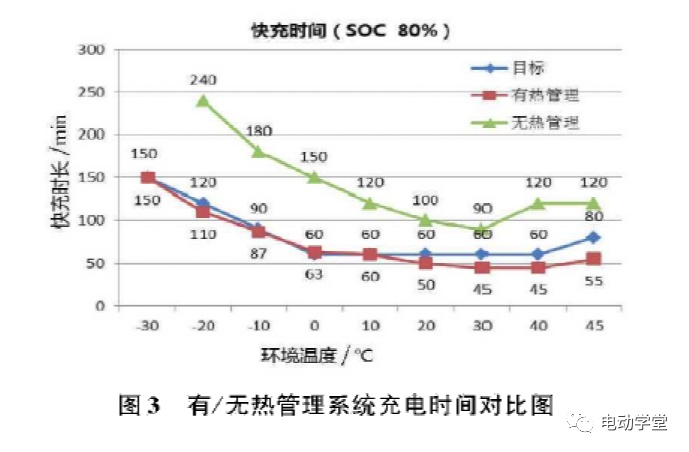

在应用该热管理系统之后,可保证纯电动汽车在30~50℃范围内做到充电无忧同时车辆快充时间相比无热管理配置车型可以缩短约30%,如图3所示。最重要的是使动力电池工作于舒适的温度范围内有效提高了动力电池的寿命,也消除了潜在购买人群对动力电池高温热失控的担忧。

在进行热管理系统机舱布置时,一方面,各类部件需要满足对于布置位置和性能的要求才能保证可靠稳定地工作;另一方面,各零部件是通过管路连接整合形成一个完整的系统,如何减少管路长度以减少液体流阻、降低零部件振动风险及保证机舱保安防灾的间隙要求,是整车布置开展工作时需要重点关注并研讨的问题。

1)板式换热器。板式换热器作为热管理系统的核心零件,通过回路间的热交换实现给动力电池包加热和制冷。

图4所示为板式换热器的结构示意,作为空调侧至动力电池侧的冷热传输枢纽,板式换热器需要同时连接PTC侧、制冷剂侧及动力电池回路侧的7根管路。在考虑其布置位置时,大体参照以下原则:①在机舱内水平布置,保证板式换热器内部排气充分,否则会影响换热性能及流阻;②尽可能保证其处于制冷回路和暖风回路的中心位置,可保证连接最短,实现管路成本最优;③Z向须位于冷却液回路排气最高点和水泵之间,以保证冷却液回路排气充分;④由于其连接管路多,须尽量布置在车身上或车身相对静止部位,避免连接的管路振动。

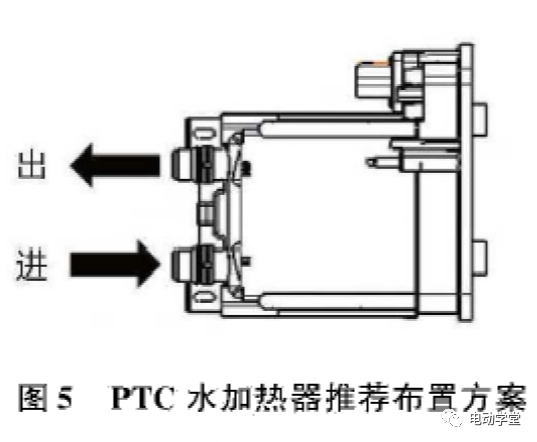

2)PTC水加热器。PTC水加热器作为动力电池加热和空调采暖的共用热源,要求与冷却液做到充分换热。对于零部件本身布置,不同PTC水加热器产品会稍有差异,一般都会要求垂直布置且进出水管不可朝下。在布置上要从排气通畅、换热充分、低流阻、维修方便及电磁兼容性(EMC)几个方面考虑。

如图5所示PTC冷却液下进上出可以保证PTC内部流道不会有多余气体影响换热,同时也可以使换热更加充分。PTC水加热器应布置在水泵上方且距离水阀除气室等部件较近,可优化回路流阻和节省管路成本。此外,需注意尽量远离电驱动总成等电器件,以规避电磁干扰风险。

3)电动水泵。电动水泵为回路运行提供动力,由于其内部带有电机,在布置时要求其电机轴线须与整车坐标轴平行,同时必须保证水泵位于冷却液回路最低点,并和排气点保持一定的高度差,以保证其排气充分雯避免因水泵内部夹杂空气影响运行效率,严重时损坏水泵叶轮。另一方面,在布置时应充分考虑其自身工作振动带来的NVH(噪声、振动及声振粗糙度)影响,优先布置在动力总成本体上,利用悬置进行二次减振。当布置空间受限时,应优化其自身减振结构以保证减振效果充分。

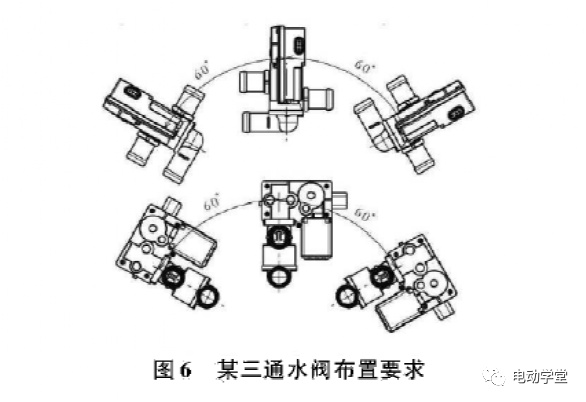

三通水阀。三通水阀作为PTC热量的分配机构,其内部由阀控制器和间体两部分组成,在布置时应考虑其防水和振动的影响。如图6所示,防水须保证控制器在间体之上,这样可降低阀体中的冷却液渗入控制器内部的风险。位置应高于整车涉水线,以避免涉水时出现三通水阀在水中浸泡带来的壳体进水风险。振动应考虑把 水阀固定在车身上或与车身相对静止部位,保证阀体及连接的管路不会受到振动源的干扰,规避线束拉扯受力和管路、泄漏风险。

热管理系统管路分为通制冷剂的铝管和走冷却液的橡胶管。对于管路布置,除了按照系统要求连接外,保安防灾、隔振、NVH,流阻是管路布置设计的主要关注点。

1)管路应该尽量走向平稳,出于流阻考虑,应避免交叉和急转弯。

2)安装在不同部件上的空调零件之间的制冷连接管必须要设有一段软管,避免因装配公差较大导致安装困难。软管弯曲时须有足够的弯曲半径,软管两端须呈自然状态,不能使软管呈扭曲状态,不能因被连接件的运动而使软管偏离其轴线所在平面。与压缩机相连的软管安装面的轴线方向应与压缩机振动方向一致。制冷软管应远离热源,以及旋转、振动及尖角部件。

3)管路上加设压力开关、加注阀及电磁阀等部件时,应考虑相关件装配及维修便利性。

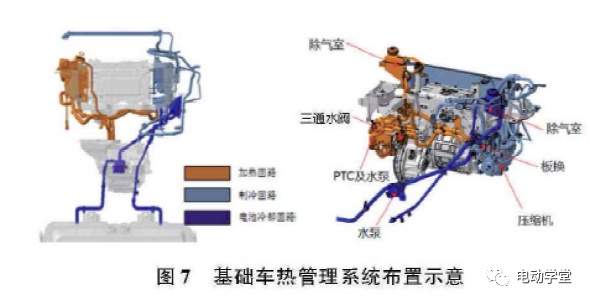

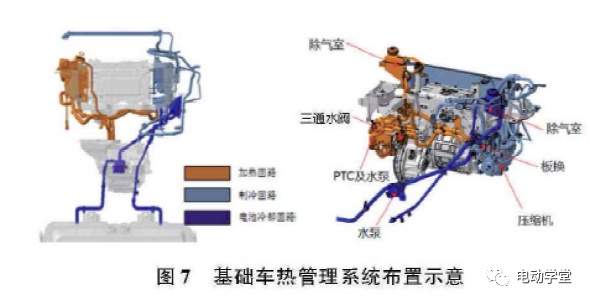

某纯电动汽车热管理系统的布置如图7所示。该布置方案中将机舱整体划分为左、中、右三个区域,用于布置热管理系统相关部件,这样能保证整车质心居中及左右轮荷分布均衡,并充分利用机舱横向空间及地板中通道的空间,保证管路走向合理有序。在该布置方案中,空调及冷却管路大部分布置在机舱的下方,处于不可视区域,可保证机舱的美观性。空调加热电动水泵布置在动力总成框上,动力电池冷却水泵布置在副车架上,可分别通过悬置与副车架安装衬套进行二级减振,可有效保证整车NVH性能。以上布置结构形式可实现动力电池热管理系统主要部件及管路先与动力总成进行分装,再进行整车合装。但该布置方案也存在如下不足:

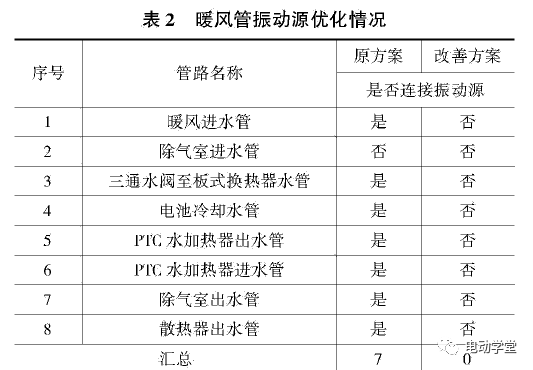

1)板式换热器、阿C水加热器、三通水阀、加热水泵等零件均布置在动力总成框架上,车辆行驶过程中跟随动力总成本体一起运动,与板式换热器及阀体相连的相关制冷管及暖风水管也会随之振动,存在耐久断裂失效风险。

2)PTC水加热器和加热水泵等零件布置位置较低,存在溅水失效风险。

3)暖风水管动力电池加热回路中相关管路较长,存在液体流阻较大、效率损失高的风险。

4)板式换热器、PTC水加热器、加热水泵等零件在维修时需要先拆卸整个动力总成,维修较为不便。

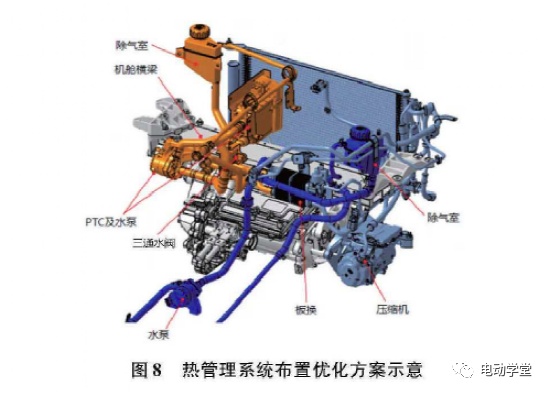

针对上述基础车热管理系统布置方案存在的问题,整车着手开展布置优化设计。图8所示为优化后的热管理系统布 置方案,该方案取消了原有动力总成框,将原设置在动力总成框与车身之间的悬置改为设置于机舱横梁与电驱动装置之 间。同时采用机舱横梁作为载体,合理布置空调热管理系统 的相关零部件,将板式换热器、PTC水加热器、三通水阀、加热水泵等零件横向布置于无振动的机舱横梁上。该优化方案相对于原基础车方案,在振动、回油、流阻、防水等方面都有了显著改善,在保证结构紧凑的前提下,满足了整车各方面的性能要求,达到合理布置纯电动汽车机舱及动力电池热管理系统的目的。

该优化方案中,动力总成通过悬置安装在机舱横梁下方,利用悬置系统吸收动力总成工作时的振动。这样布置于机舱横梁上方的热管理系统零件不会受到振动干扰,避免动力总成振动源的振动直接传递至热管理系统部件,有效规避了管路振动断裂风险。如表1、表2所示,制冷管中有振动传递路径的仅有和压缩机相连的两根管,相比基础车明显减少,而暖风管中所有管路均不连接振动源,有效规避了管路振动断裂风险,同时可减少因吸收振动而加长软管带来的成本。

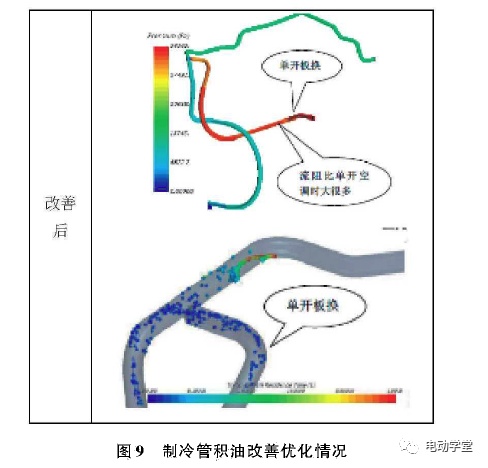

对于制冷系统来说,压缩机是整个系统的“心脏缩机保持良好的润滑和散热是保证“心脏”稳定运行的关键。压缩机的润滑主要是靠压缩机内部的聚醋(POE)润滑油,由于系统运行过程中润滑油会随制冷剂参与系统循环,为了保证压缩机的良好润滑,系统油循环尤为重要,一般要求系统流阻不能偏大,否则会存在回油不畅或零部件积油的情况。在增加热管理系统后,由于增加了多个分支回路系统,会导致积油风险增加。原布置方案中,由于将连接板式换热器的低压管分接部位放在系统最高点和蒸发器之间,仿真结果表明低压管路三通部位应回到板式换热器的润滑油在重力作用下会进入到蒸发器中,形成积油。为改善这一情况,本次布置优化对分支回路进行了优化,将连接板式换热器的低压支路尽量布置在靠近压缩机吸气部位,可缩短回油路线,也避免系统内部油流到其他换热器中,仿真结果表明系统回油得到了明显改善,如图9所示。

该热管理系统布置优化方案还对原基础车的各种不足做,出了如下改善:

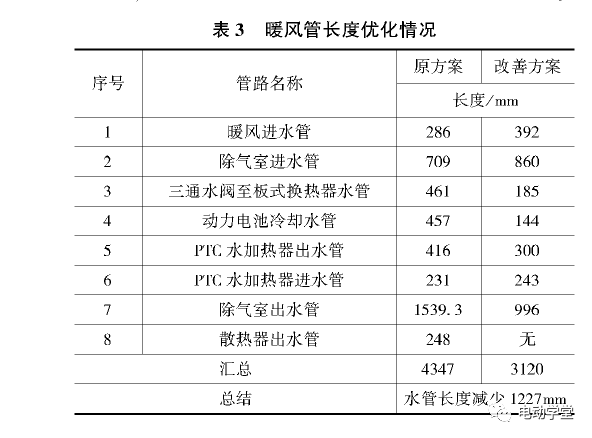

1)板式换热器、PTC水加热器、三通水阀、加热水泵等相关空调热管理零件布置紧凑且基本处于同一水平面,相互连接的管路长度较短,管路直线段较多,走向合理。通过表3对比可见,暖风管长度显著减小,可有效降低管路中液体流阻,使得整个热管理系统工作效率较基础车大为提高。

2)除压缩机外,板式换热器、ITC水加热器、加热水泵等零件均布置在机舱横梁背离地面的上方,离地高度较高,可有效规避车辆涉水、溅水等水密风险。

3)PTC水加热器及加热水泵均布置在机舱横梁上,并远离电驱动总成,可有效规避电磁干扰,降低电磁兼容性能风险。

4)板式换热器、PTC水加热器、加热水泵等用电设备均布置在机舱横梁上,可接近性高,拆卸及维修非常方便。

综上,在进行热管理系统布置设计时,需要综合考虑管线设计布局、零部件间隙要求、环境要求、固定可靠性、装配可行性、拆卸维修方便性及设计美观性等。在整车开发设计初期,需要总布置进行目标平衡及论证,找出最优解。

设计完成后要反复在实车上进行试装验证及改进,使其达到预定目标。本文总结的纯电动汽车热管理系统布置原则及设计要求,在工作实践中得到了验证,可为纯电动汽车热管理系统布置提供有益的借鉴和参考。

广告

广告

广告

广告