作者:周海超1,夏 琦1,王国林1,杨 建1,张树培1,李畅达2

2. 埃克森美孚亚太研发有限公司

当汽车行驶速度超过70 km/h时,轮胎噪声成为车辆的主要噪声源。轮胎空腔共振是轮胎噪声产生的主要因素之一,其产生原因是轮胎内部封闭空腔中气体受到路面激励产生特定频率的共振,该共振通过车轴和悬挂系统传递到车身,进而在车内形成180~250 Hz 的低频结构噪声,严重影响汽车NVH特性。

为此国内外专家学者对轮胎空腔共振的产生机理和降噪方案进行研究。Sakata 等研究了车轴振动加速度与车内噪声的关系,提出由于轮胎内部空气受到激励致使轮胎空腔产生共振的观点,振动能量通过车轴和车身结构传递到驾驶室内,产生200-300 Hz 频段的低频噪声。Molisani 等采用物理模型验证了车辆主轴上的力和力矩与轮胎空腔共振的相关性。高煜等通过实车振动传递路径的分析,判定出车轮总成转向节振动和车内低频噪声主要来源于轮胎空腔共振。但是,由于试验成本高且周期长,有限元分析方法在轮胎空腔共振研究方面发挥了巨大优势。Hu 等和Yi 等采用试验和仿真的方法可视化呈现了轮胎空腔共振时内部声场的分布特性。Mohamed等采用声固耦合的方法研究了轮胎空腔共振,指出改变轮胎内部气体介质物理属性对轮胎空腔共振频率的分布有显著影响。Kim 等采用有限元和边界元方法开展了轮胎空腔共振特性的研究,提出优化轮胎外轮廓尺寸可有效降低辐射噪声的结论。

轮胎结构的改变会对轮胎诸多性能,如滚动阻力和耐久性等产生决定性影响。因此,轮胎内部添加吸音材料和轮辋进行声学处理等方式成为目前降低空腔共振噪声的主要途径。Kamiyama 等通过对轮辋加装霍姆赫兹共振器的方法来消减轮胎空腔噪声,实车对比测试的结果表明,车内噪声降低了5 dB。Mohamed 等研究指出,轮辋添加吸音材料可以降低轮胎空腔共振噪声,但材料的尺寸和厚度对降噪效果有直接影响。Simone 等指出,空腔内部添加多孔吸音材料可以有效降低空腔共振,多孔材料的布置方式和厚度均会对降噪效果有直接影响,但内衬层吸音材料的粘贴方式和多孔材料物理属性参数对轮胎空腔共振的影响机理鲜有报道。目前内部粘贴多孔材料的轮胎主要还只在一小部分汽车上采用,如特斯拉电动汽车,市场上并未大面积普遍推广。此外,轮胎企业和汽车企业对轮胎内部添加吸音材料的做法也存在争议,因为这不仅改变传统轮胎的制造模式,也会增加汽车企业的单车成本。

轮胎力传递率表征轮胎中心处振动与路面输入激励之间的传递关系。力传递率峰值越大的轮胎在振动传递的过程中传递给车轴的振动加速度也越大。虽然轮胎空腔共振是通过结构振动向车内传递能量,但目前就轮胎空腔共振噪声与轮胎力传递率之间关系的研究鲜有报道。因此,本文中从试验出发,通过对轮胎充入不同气体和在内衬层贴附不同吸音材料的方式,系统研究轮胎空腔共振的力传递率与轮胎空腔共振噪声和车内噪声的关联关系,提出用轮胎力传递率表征轮胎空腔噪声和车内噪声的观点,从而为改善汽车NVH 性能和提高低噪声轮胎设计水平提供指导。

本次试验对象为风神PCR 205/55R16 型,轮辋质量为8.6 kg,轮胎质量为8.36 kg。使用LMS 多通道信号采集系统进行信号采集。具体试验所用器材如表1所示。

试验时用橡皮绳吊起轮胎呈自由悬挂状态,在轮胎最上方胎面中心粘贴1 个加速度传感器,另外两个加速度传感器(Hub1 和Hub2)分别粘贴在轮毂内侧平面上,尽可能使这3 个传感器都位于过轮胎中心且垂直于地面的同一条垂线上(Z 向),方向一致,以测量Z 向加速度,如图1 所示。加速度传感器另一端连接LMS Test.Lab进行数据采集与分析。在试验时,力锤也尽可能沿垂向方向敲击,分别从图1中的A 点向上敲击、B 点向下敲击,在LMS Test.Lab软件Impact Testing模块中采集加速度响应。

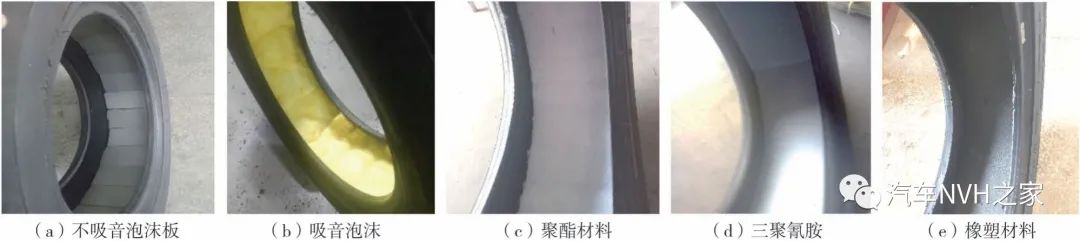

试验时轮胎内部充入气压为230 kPa的空气,然后进行动平衡测试;Andrew在研究中发现当充入相同气压的氦气代替空气时轮胎低频噪声有明显降低,故为对比不同气体对轮胎力传递率的影响,第2组试验充入与空气相同气压的氦气;Sakata 等和Simone 等在研究中指出轮胎内腔添加多孔材料会对轮胎空腔噪声存在显著影响。因此,为研究内部粘贴不同材料对轮胎力传递率特性的影响,试验时在轮胎内衬层粘贴不吸音的普通泡沫板,以及吸音泡沫、聚酯材料、三聚氰胺和橡塑材料等不同的吸音材料,如图2所示。

轮胎力传递率是胎面受到激励时,轮心的响应力与胎面激励力的比值。本文中采用轮辋激励、胎面响应的方法测试轮胎力传递特性。

轮胎力传递率FT(force transmissibility)的计算公式为

跨点频响函数为轮胎胎面响应对轮毂中心激励的频响函数,原点频响函数为轮毂中心响应对轮毂中心激励的比值。为减小误差,试验时分别从图1中的A 点向上敲击和B 点向下敲击,取轮辋中心内侧平面的两个加速度传感器平均值为轮毂中心激励。

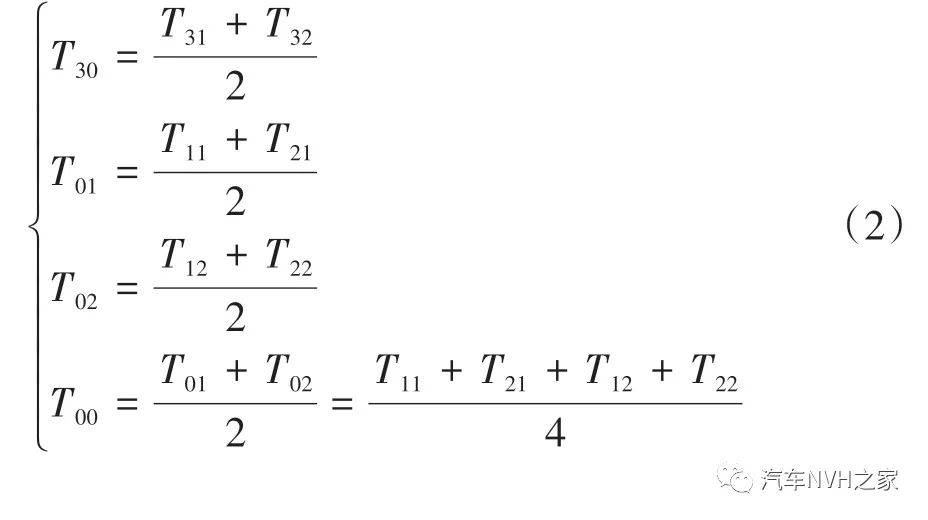

为计算轮胎力传递率,轮心定义为0 号点,A 与B 点分别定义为1、2 号点,胎面响应点定义为3 号。当敲击1 号点时,0~3 号点的传递函数分别为T01、T11、T21、T31;当敲击2号点时,0~3号点的传递函数分别为:T02、T12、T22、T32;0 号点到0~3 号点的传递函数分别为:T00、T10、T20、T30。

由于0 点的响应是根据1、2 点响应均值计算而来,故轮心原点频响函数T00和轮心-胎面传递函数为

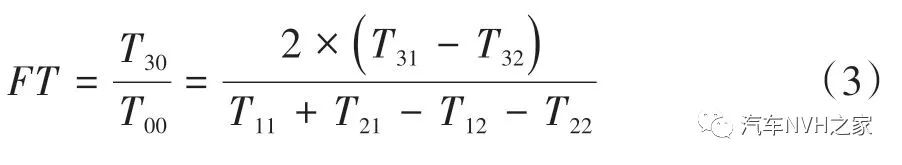

在实际的力传递率试验中,受到空间的限制,1、2点的力锤敲击方向相反,假设1点敲击方向为正,2点敲击方向为负,因此使用的2点到1~3点的传递函数分别为-T11、-T22、-T32。据此得到轮胎垂向力传递率公式为

轮胎空腔噪声是由路面的激励引起的轮胎内部空腔共振而产生的噪声,可以通过轮胎自由跌落模拟路面激励,从而获得轮胎空腔共振噪声特性。

轮胎跌落噪声采用LMS 多通道信号采集系统中的Signature Testing 测量声压频谱图,使用丹麦Brüel & Kjær 4189 型传声器(简称BK 传声器)采集噪声信号。

该试验在半消声实验室进行,实验室背景噪声为25 dB。采用塑料绳将轮胎自由悬挂在距离地面0.3 m 的固定高度,传声器固定安装在距离地面0.3 m 的位置,如图3所示。待悬挂轮胎处于稳定状态时,剪断悬挂绳子,使轮胎自由跌落。在轮胎第一次接触地面再往上反弹时,迅速稳定轮胎,使轮胎不再回弹,避免二次跌落产生噪声,影响测试结果。

跌落噪声属于瞬间噪声,不足以说明轮胎添加不同吸音材料在滚动过程中的噪声特性,为此进行了轮胎室内转鼓噪声测试,研究不同方案下轮胎滚动过程中近场噪声特性。

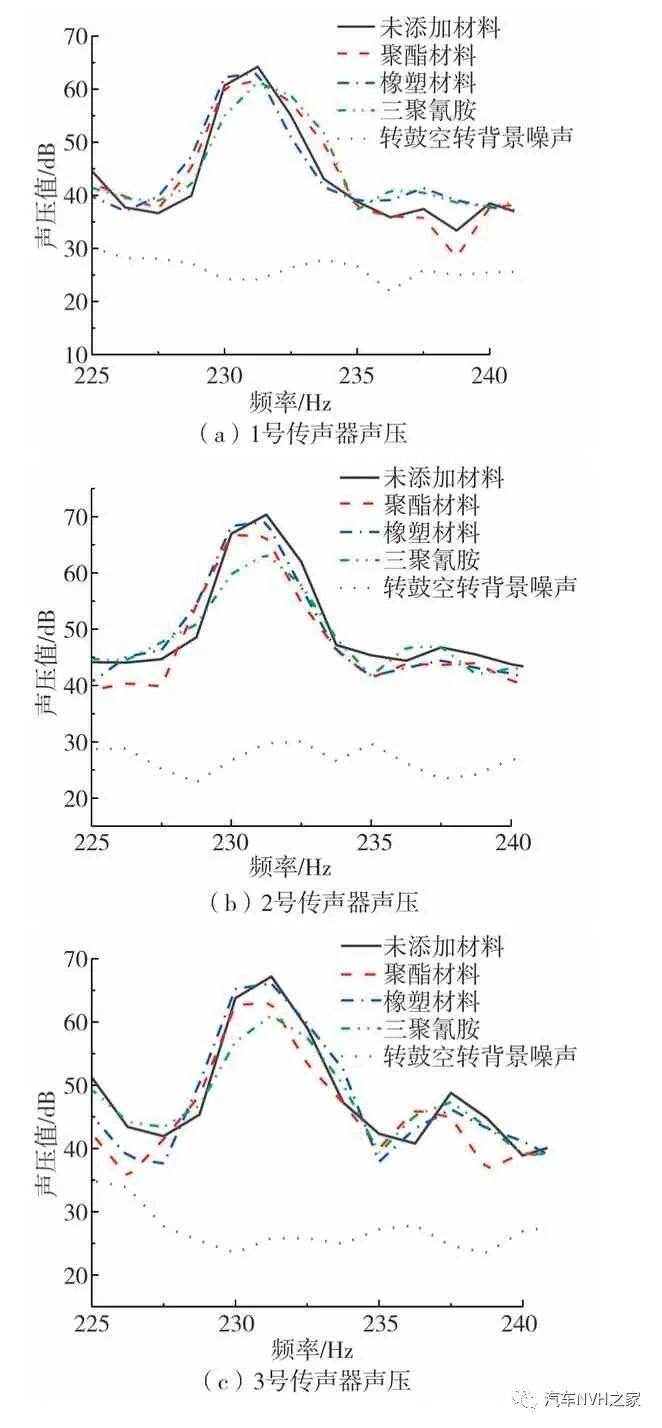

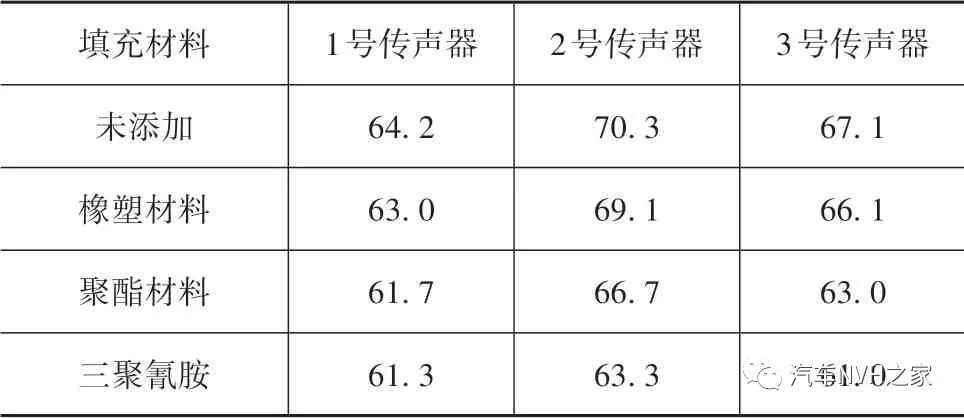

轮胎转鼓噪声试验在国内某轮胎厂的全消声实验室中进行。首先,将气压为230 kPa的轮胎进行动平衡测试后在转鼓试验台上静止1 h,并参考GB/T32789—2016 标准,分别在轮胎转动方向的前后和侧面布置3个BK传声器,如图4所示。噪声测试时,设定轮胎载荷为400 kg,启动转鼓,待转鼓速度稳定在80 km/h 时,进行噪声测试。测试过程中,每隔1 min测试1组数据,共测试3组数据,其声压值差异不超过0.2 dB才能视为有效数据。

试验车辆为上汽集团生产的荣威350 乘用车,噪声信号采集使用LMS 多通道信号采集系统中的Signature Testing模块和BK传声器。

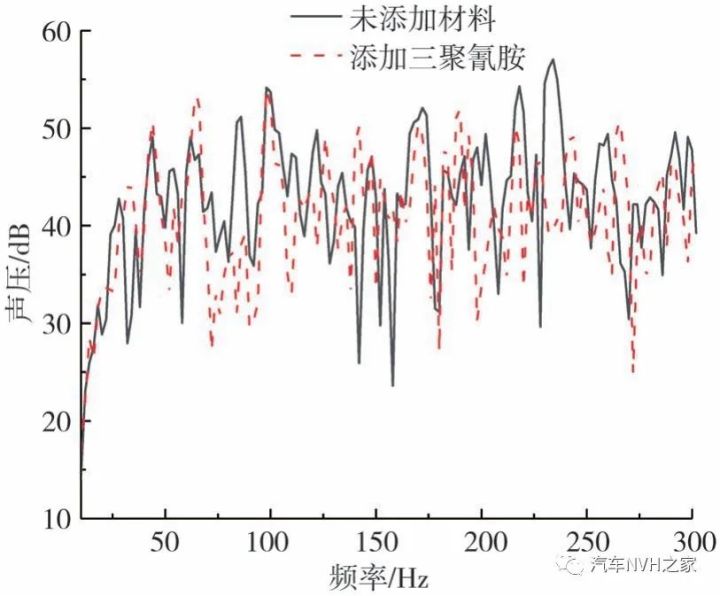

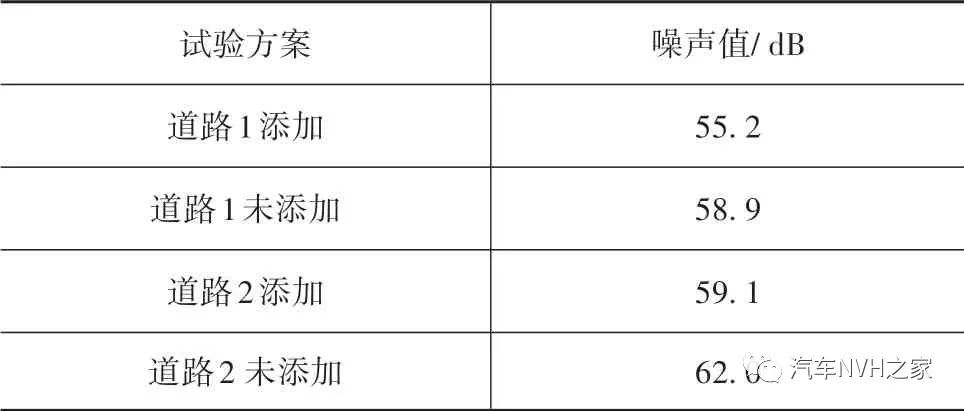

为研究轮胎空腔共振与车内噪声的关系,在室内转鼓噪声测试结果的基础上,选择三聚氰胺多孔吸音材料用于实车对比测试。将带有吸音材料的轮胎装在两个汽车前轮上,测试时汽车在封闭的道路上保持50 km/h速度行驶,将传声器固定在驾驶员右耳处,如图5 所示。等待汽车速度稳定后,测量车内噪声。为分析路面的影响,分别选择两种路面进行测试,如图6 所示。同时,为分析车轴振动响应与车内噪声的关系,在汽车转向总成前轴附近安装加速度信号传感器,测量汽车行驶时车轴处的垂向振动加速度,如图7所示。

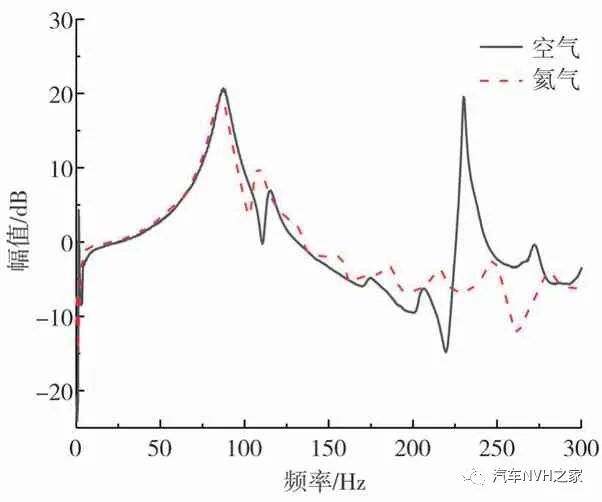

图8 为轮胎内部分别充入空气和氦气时的轮胎力传递率对比图。由图可知,充入空气时轮胎力传递率曲线在230 Hz 出现明显的第二峰值,但是充入氦气的轮胎没有,说明充入氦气明显改变轮胎在空腔共振段的力传递率特性。

根据Sakata 给出的轮胎空腔共振频率计算公式:

式中:C 为空腔内部声速;L 为轮胎环形空腔中间位置处的周长。

利用式(4)可以算出试验所用轮胎充空气时空腔共振频率为230 Hz。由于氦气中的声速是空气声速的3倍,充氦气轮胎在230 Hz不存在传递率峰值,因此,充氦气轮胎通过改变轮胎空腔共振频率分布来降低轮胎力传递率幅值。

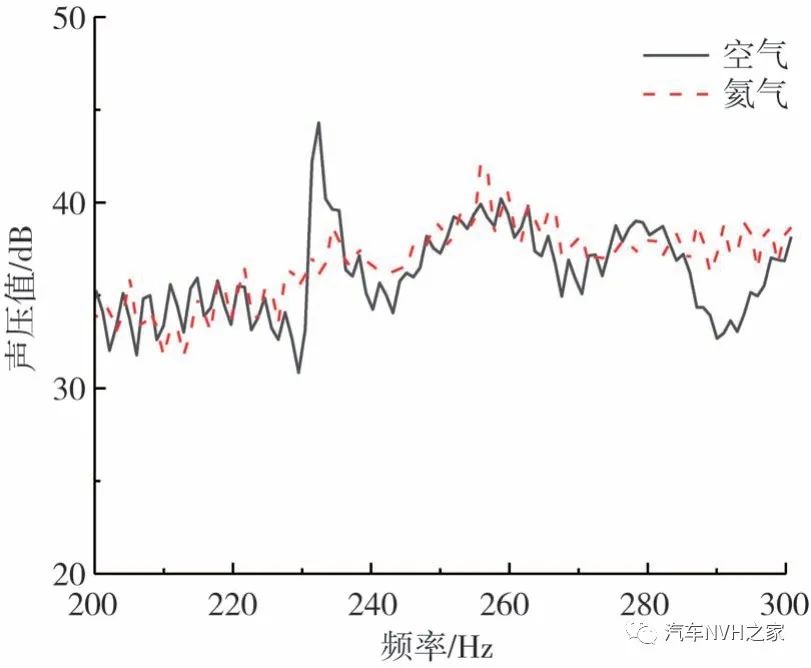

图9 为轮胎充入不同气体的跌落噪声对比。由图可知,充入空气介质时轮胎跌落噪声在230 Hz 存在显著的噪声峰值,而充入氦气的轮胎没有,这与Andrew 等的试验结果一致。综合分析图8 和图9表明,轮胎力传递率峰值频率与跌落噪声峰值频率相一致,轮胎跌落噪声频谱特性可反映轮胎空腔共振特性,降低力传递率峰值可以降低轮胎空腔共振噪声,因此,可通过轮胎力传递率来表征轮胎空腔的共振噪声。

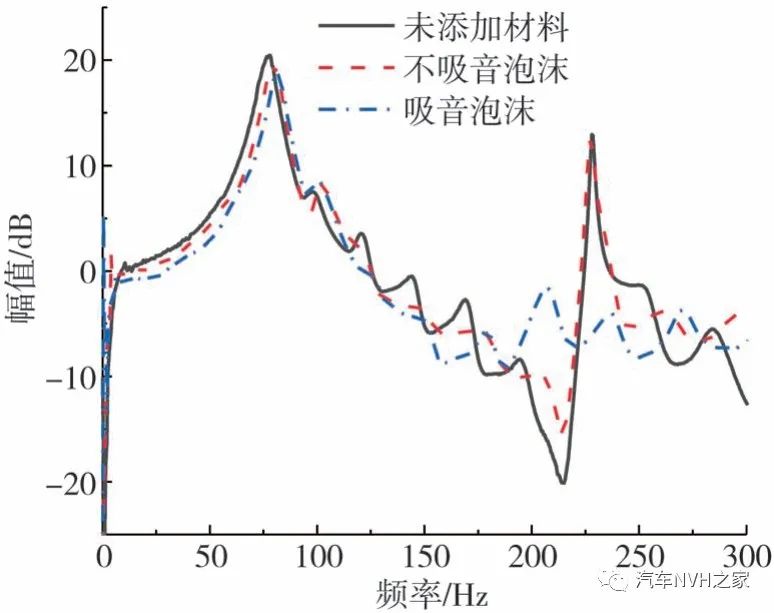

为分析轮胎内部粘贴不同吸音材料对轮胎力传递率的影响,所粘贴的吸音材料尺寸统一采用宽15 cm、厚2 cm的矩形截面,在内衬层表面周向粘贴,如图2(b)所示。轮胎力传递率试验结果如图10所示。

由图10 可知,在轮胎内部粘贴吸音泡沫材料时,轮胎力传递率曲线在230 Hz 处未出现第二峰值,而粘贴无吸音作用的普通泡沫材料的力传递率曲线基本不变。说明粘贴吸音材料可有效降低轮胎的力传递率。

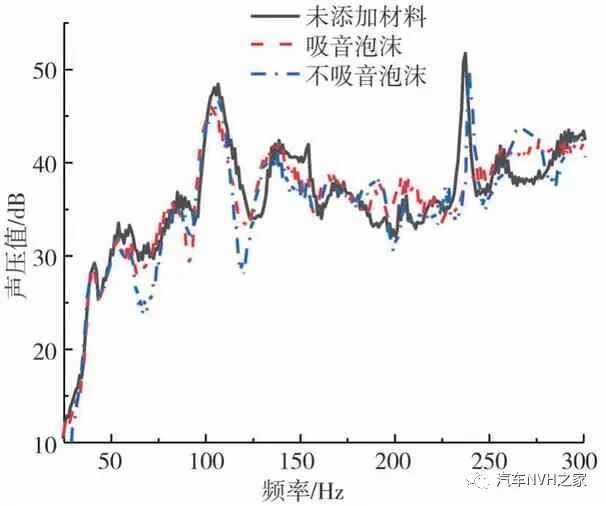

图11 为轮胎内部添加不同材料的跌落噪声。由图可知,轮胎内部添加不同材料对跌落噪声频谱特性的影响主要集中在200-300 Hz 频段内,而对低频段的噪声频谱特性无显著影响。未添加材料的轮胎与添加普通泡沫材料的轮胎跌落噪声在230 Hz有峰值出现,添加吸音泡沫的轮胎跌落噪声在230 Hz没有出现峰值。综合分析图10和图11可知,轮胎内部添加吸音泡沫材料不仅可以降低轮胎力传递峰值,还明显降低轮胎跌落噪声。

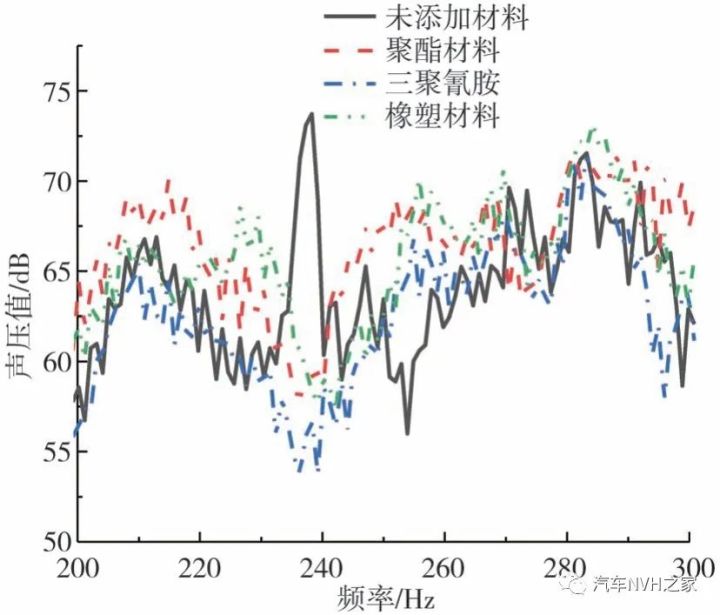

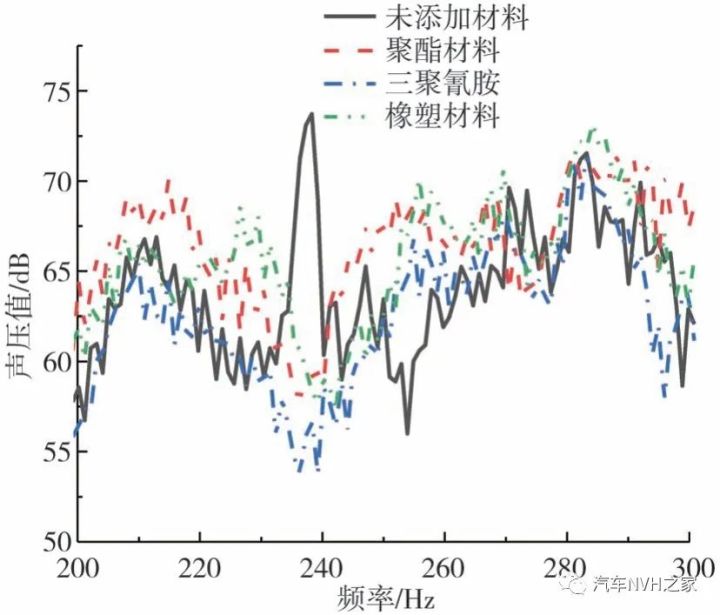

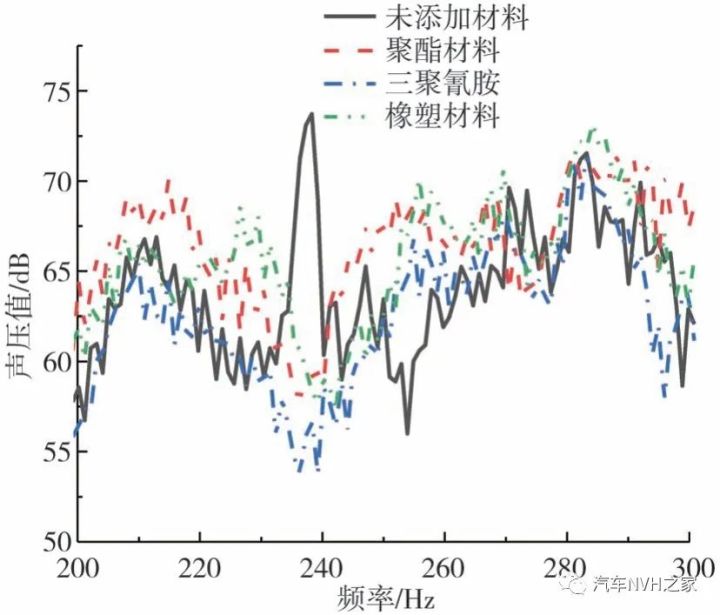

为进一步研究说明吸音材料对轮胎力传递的影响,再次对3 种不同的吸音材料(聚酯材料、三聚氰胺材料和橡塑材料,如图2(c)~图2(e)所示)进行了试验,试验结果如图12所示。

由图12 可知,不同吸音材料不仅对轮胎力传递峰值有显著影响,还会对轮胎空腔共振频率分布产生影响,其中三聚氰胺材料基本消除了第二峰值,而聚酯和橡塑材料降低了第二峰值,且在其前出现了一个谷值。

图13 为不同吸音材料的轮胎跌落噪声试验结果。由图可知,3 种材料都不同程度地降低了轮胎的跌落噪声,且未出现噪声峰值。综合分析图12 和图13,进一步说明轮胎力传递率和跌落噪声之间存在关联关系,即轮胎力传递峰值大,则对应的跌落噪声大。

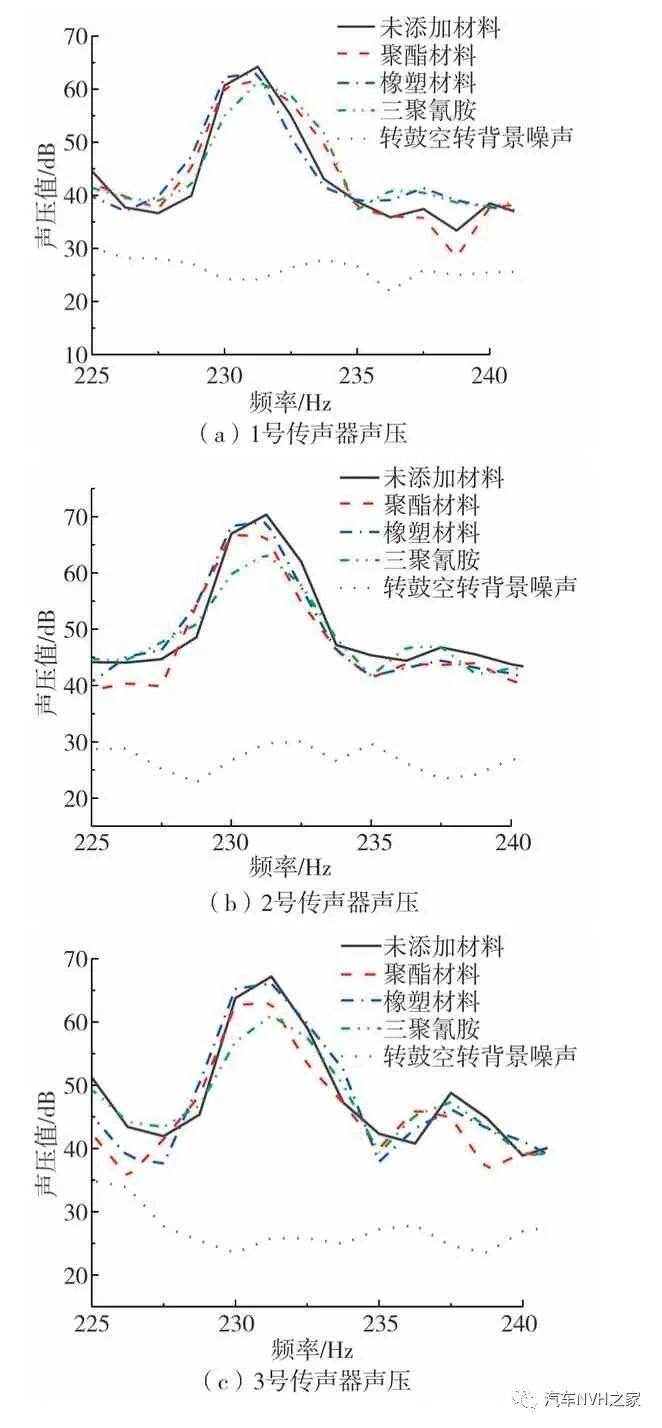

图14 为轮胎内部不同吸音材料的转鼓噪声试验结果。由图可知,转鼓空转时的噪声明显低于试验时的噪声,对比添加不同吸音材料的轮胎产生轮胎近场噪声频谱特性,不同吸音材料对空腔共振噪声的影响均集中在共振频率230 Hz 附近。为更详细展示噪声变化,将空腔噪声峰值数据取出对比,如表2 所示。由表可见:未添加材料的轮胎噪声最大;三聚氰胺的降噪效果最好;聚酯材料次之;橡胶材料最差。

综合分析轮胎力传递率和轮胎跌落噪声的试验结果发现,无论是对轮胎做何种处理,当轮胎力传递率在空腔噪声段的幅值越大,所对应的轮胎跌落噪声也越大。

再综合分析跌落噪声和室内转鼓噪声可知,轮胎内部添加不同材料时,轮胎跌落噪声特性与轮胎转鼓噪声特性相一致。因此轮胎跌落试验和轮胎转鼓试验在空腔共振段的噪声可表示轮胎空腔共振噪声,即轮胎空腔共振噪声可用轮胎跌落噪声和近场噪声来识别,进而可用轮胎力传递率幅值表征轮胎空腔共振噪声的大小。

对比整个频率段噪声峰值,结果如表3 所示。由表可见,在两种不同的道路上,添加三聚氰胺吸音材料的轮胎在行驶时噪声均比未添加吸音材料的轮胎低2~3 dB,说明在轮胎内添加吸音材料可降低实车行驶的车内噪声。

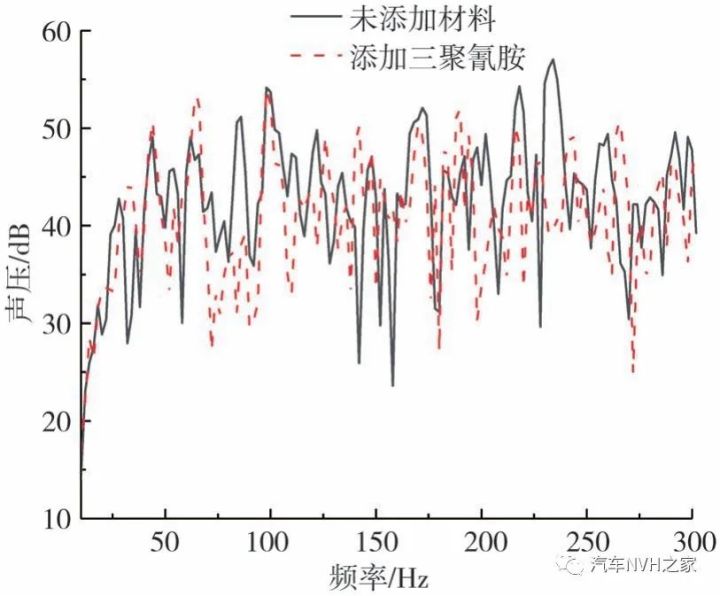

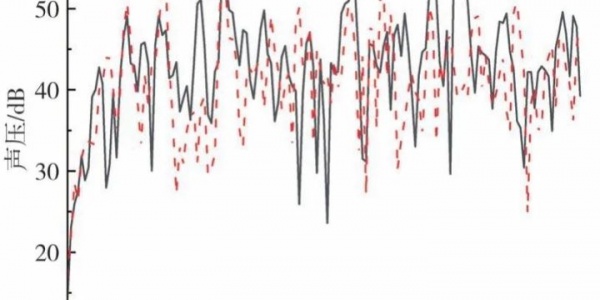

为说明轮胎空腔共振对车内噪声的影响,以道路1 为例,对比有无添加吸音材料时的车内噪声频谱图(车窗均为关闭),如图15 所示。由图可见,轮胎添加吸音材料的车内噪声声压级稍有下降。

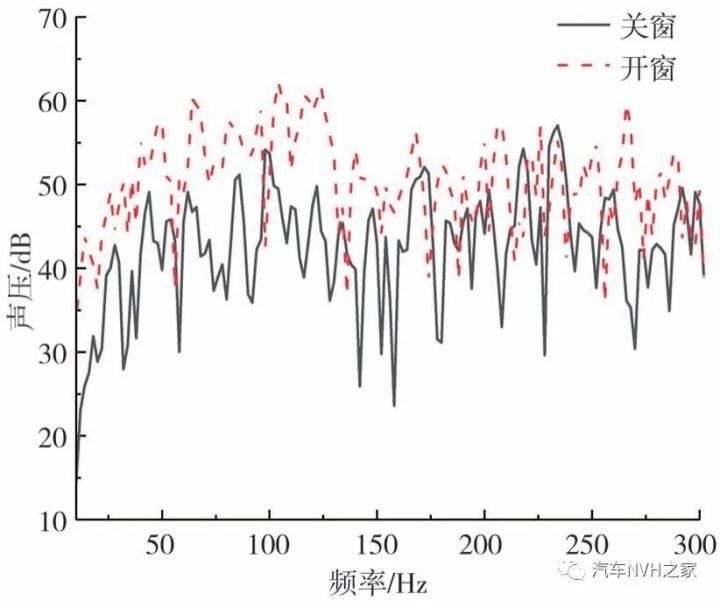

同样以道路1 为例,对比车辆行驶时开窗和关窗的车内噪声频谱图(均未添加吸音材料),如图16所示。由图可见,开窗时的噪声普遍比关窗时的噪声要大,但空腔噪声频率段200-250 Hz 的噪声变化不大。由此可知,轮胎空腔共振噪声是由结构振动传递的。

图17 为车轮转向总成车轴附近的加速度振动响应。由图可知,在测试的两种道路上,添加吸音材料后的轮胎都能有效降低车轴附近200-250 Hz 的振动响应,从而减小车内噪声。进一步验证了轮胎空腔共振会通过车轴振动传递到车厢内,从而形成低频噪声。即轮胎空腔共振是通过结构传递的,结合图12 的结果,验证了用轮胎力传递率幅值表征轮胎空腔共振噪声的合理性。

本文中主要开展轮胎力传递率试验、轮胎跌落噪声试验、轮胎转鼓噪声试验和实车噪声道路试验,研究了轮胎充入不同气体和内衬层粘贴不同材料时的轮胎力传递率与辐射噪声,并探究了轮胎力传递率与轮胎空腔共振噪声之间的关系,得到如下结论。

(1)力传递率试验结果表明,改变轮胎内部气体和在轮胎内部添加材料会影响轮胎力传递率,且不同材料对轮胎力传递率影响的程度不同,因此可以使用该方法改变轮胎力传递特性,进而改变轮胎的振动传递特性。

(2)分析了力传递率与轮胎空腔共振噪声的关系。轮胎内部添加吸音材料对空腔共振噪声影响显著,且添加不同吸音材料的力传递率试验结果与轮胎噪声试验结果对应情况良好,轮胎空腔噪声峰值会随轮胎力传递率峰值变化而变化,二者呈正相关性。通过试验得出可用力传递率幅值高低来表征轮胎空腔噪声大小的结论。

(3)通过实车噪声道路试验,不仅验证了在轮胎内部添加多孔吸音材料可以有效降低车厢内噪声,还验证了轮胎空腔共振是通过结构传递的,并进一步说明用轮胎力传递率幅值表征轮胎空腔共振噪声特性的合理性。

广告

广告

广告

广告